柱塞泵滑靴副油膜动态特性数值模拟

陈芳芳,吴小锋,查鹏宇,尹飞鸿

(1.江苏联合职业技术学院南京分院电气工程系,江苏南京 210019;2.常州工学院航空与机械工程学院,江苏常州 213002;3.常州大学机械工程与轨道交通学院,江苏常州 213164)

0 前言

滑靴副是轴向柱塞泵内部的关键摩擦副之一,滑靴副油膜对滑靴的动压支承是保证滑靴副正常运行的关键因素。研究表明,油膜对滑靴底部产生的动压支承有利于滑靴副的正常运行。SCHENK和IVANTYSYNOVA对滑靴副油膜压力分布、油膜黏性摩擦力、油膜泄漏等问题展开了深入研究,并考虑了滑靴副弹性变形和热变形对滑靴副油膜特性的影响。MANRING对滑靴副油膜特性及功率损耗进行了理论研究,并分析了滑靴结构对油膜特性的影响。BERGADA等、KUMAR等对滑靴副油膜流体流动特性进行了CFD模拟,讨论了不同滑靴底面结构对油膜动态特性的影响。XU等研究了滑靴副油膜特性与滑靴动力学之间的耦合关系,分析了滑靴结构参数对滑靴副油膜泄漏和摩擦转矩的影响,并进行了相关实验。同济大学的李晶、汤何胜等研究了流固热耦合状态下滑靴副、柱塞副油膜动态特性,分析了温度和摩擦副组件的弹性变形对摩擦副润滑性能的影响。KAZAMAT建立了滑靴副油膜非等温条件下的流体润滑模型。林硕等人对柱塞泵滑靴副油膜润滑特性进行了相关研究,考虑了实际的滑靴磨损边缘,利用表面形貌仪测得实际滑靴磨损数据,获得了非均匀性油膜润滑模型。文献[13-15]中对国内外专家的研究进行了分析和总结,以某型号柱塞泵为例,对其内部滑靴副油膜动态特性进行了数值计算和模拟,揭示了该柱塞泵滑靴副油膜弹流润滑机制,为提高柱塞泵滑靴副稳定性和工作效率提供了参考。

1 滑靴副工作原理

1.1 滑靴副油膜润滑作用

柱塞泵在正常工作状态下,滑靴由于受到中心弹簧力和柱塞腔油压的作用,滑靴底面贴紧斜盘表面进行相对滑动,油液经过柱塞阻尼孔进入滑靴底部油室,在滑靴底面形成一层薄薄的油膜,该油膜对滑靴与斜盘的相对滑动起润滑作用,从而减轻磨损。柱塞泵内部总成结构如图1所示。滑靴副油膜功率损耗表现为两方面:一方面,由于存在油膜间隙,当滑靴经过排油区时,滑靴中心油池压力远大于柱塞泵壳体压力,造成一定量的泄漏功率损耗;另一方面,由于滑靴带动油膜相对于斜盘滑动,造成油液黏性摩擦功率损耗,使之转化为油液的内能,引起油膜温度升高,导致油液黏度下降,承载能力下降。

图1 柱塞泵模型

1.2 滑靴运动学及油膜厚度分析

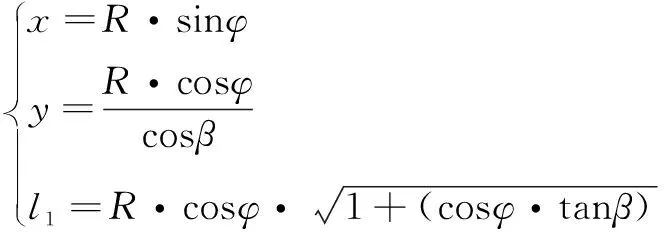

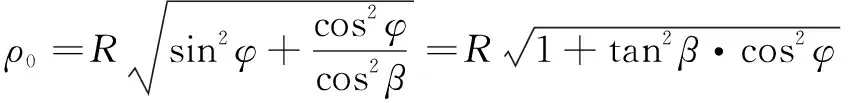

当斜盘倾斜时,忽略滑靴的自转,滑靴在斜盘表面运动轨迹实际为椭圆形。如图2所示,以回转中心(主轴与斜盘交点)为圆心,在斜盘表面建立直角坐标系,滑靴底面中心坐标如式(1)所示,则滑靴底面圆心到回转中心的距离可表示为式(2)、底面圆心的角速度可表示为式(3)。

图2 滑靴运动状态

(1)

(2)

(3)

因此,滑靴上任意一点距离回转中心的距离可表示为式(4),滑靴上任意一点的速度可表示为式(5)。

(4)

(5)

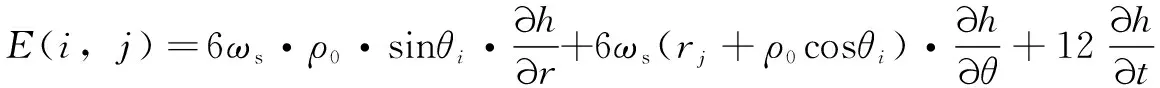

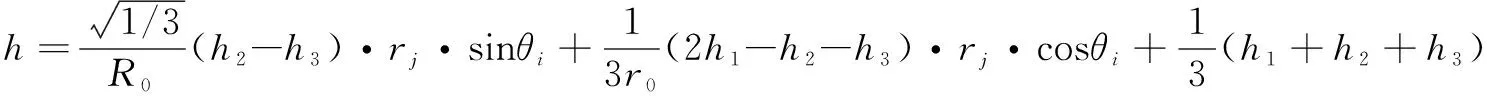

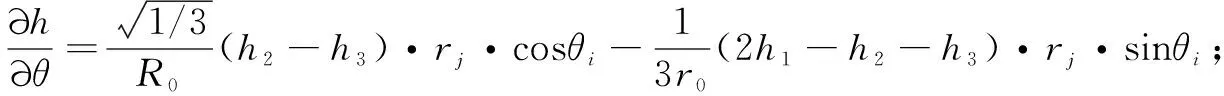

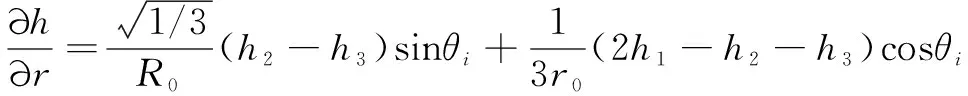

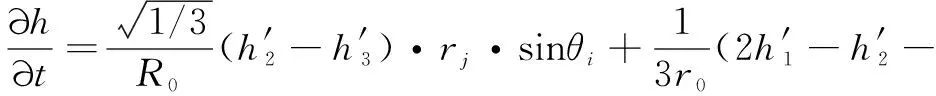

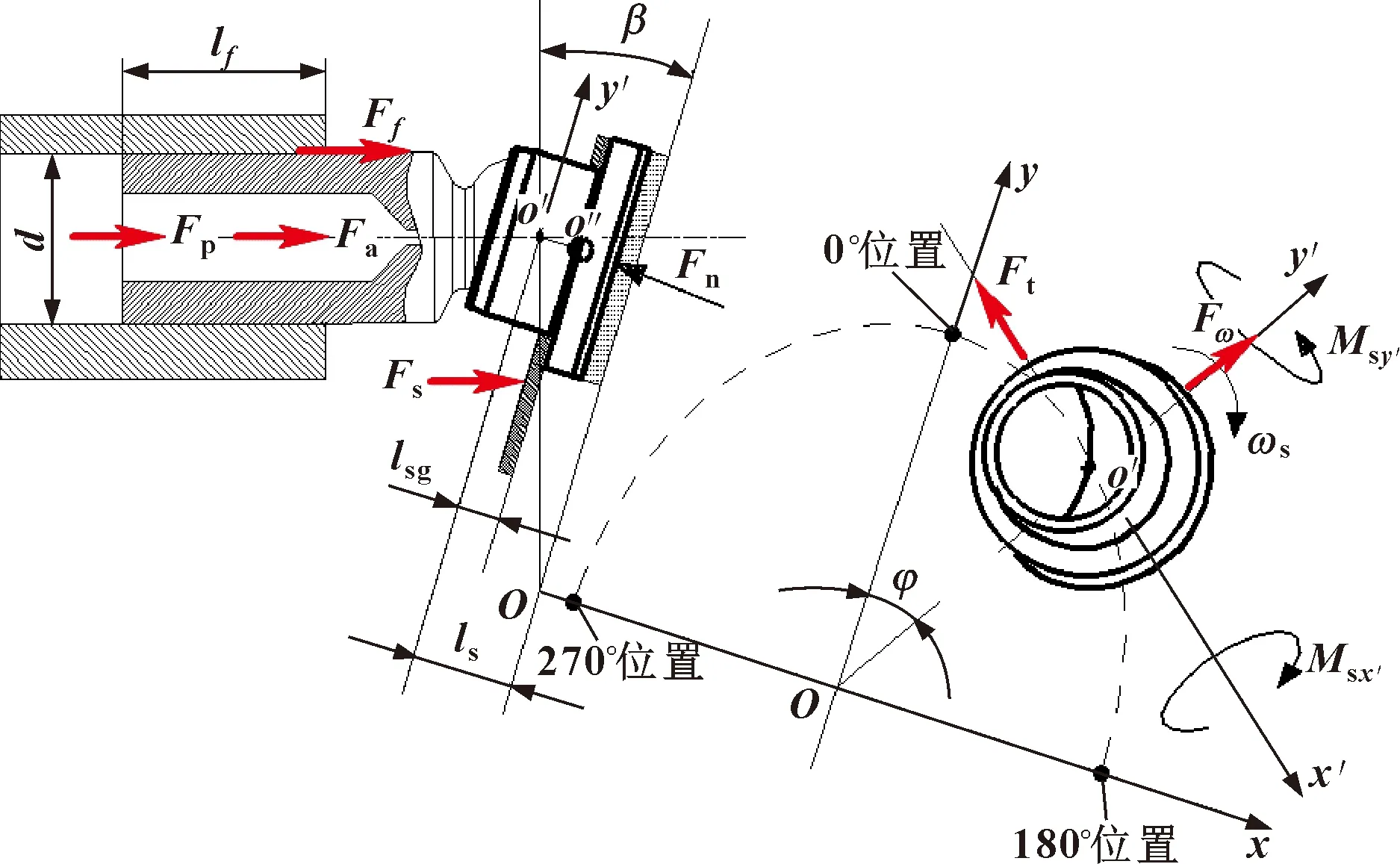

滑靴在斜盘上运动时,由于受离心力矩和黏性摩擦力矩作用,滑靴底面与斜盘表面形成楔形油膜。如图3所示,利用点、、确定一平面的原则,该三点距离斜盘平面的高度分别为、、,则滑靴底面任意一点距离斜盘平面的高度可表示为式(6),因此滑靴副油膜厚度场函数可由式(6)来表达:

图3 滑靴副油膜厚度场

(6)

2 滑靴副油膜压力场分布数值计算

2.1 滑靴副油膜离散化模型

将滑靴油膜在径向和周向进行等距离散,其中径向网格数为、周向网格数为,如图4所示。

图4 滑靴副油膜离散网格

2.2 滑靴副油膜压力场求解

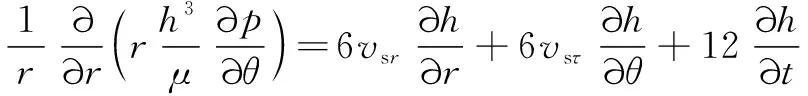

由于油膜厚度较小,可将油膜流动看作层流,忽略质量力并不计厚度方向上的压力梯度,联立动量方程和连续性方程,可以获得极坐标下滑靴副油膜压力控制方程,即雷诺方程,如式(7)所示:

(7)

式中:、分别为圆柱坐标变量;为油膜厚度;为动力黏度;为油膜压力场压力;s、s分别为油膜沿滑靴径向和切向速度。

将方程(7)左边第一项和第二项展开并忽略黏度变化,合并后得式(8):

(8)

式(8)的压力边界条件如下:

(,)=(,)=

其中:为滑靴中心油室压力;为壳体压力。

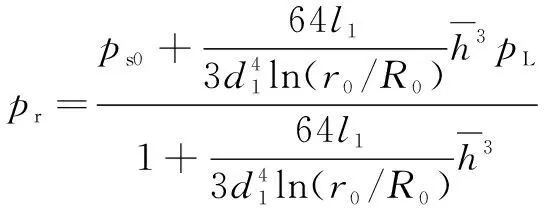

从柱塞腔通过阻尼孔进入滑靴油室的流量应该等于从滑靴油室经过油膜流入壳体的流量。根据阻尼孔流量公式和平行圆盘缝隙流量公式可以获得滑靴中心油室的压力如式(9)所示:

(9)

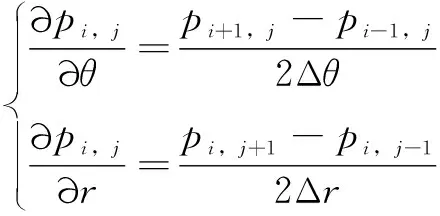

利用有限差分法对油膜压力控制方程进行离散化,式(8)中偏微分算子表达如式(10)和(11):

(10)

(11)

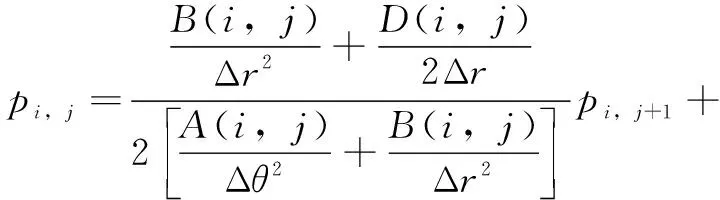

将式(10)和式(11)代入式(8),整理得滑靴底面油膜各点压力数值模型如式(12)所示:

(12)

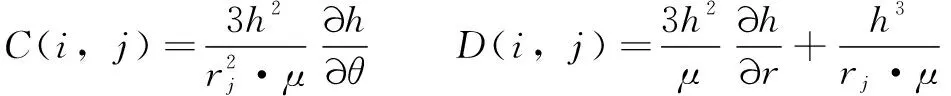

式中:

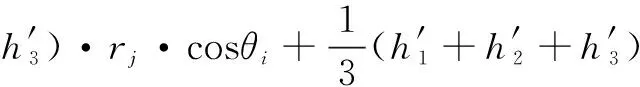

3 滑靴副油膜动态特性与滑靴动力学的耦合

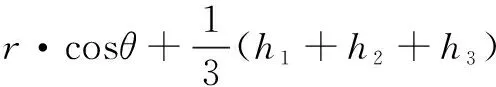

滑靴的倾覆力矩和黏性摩擦力矩导致滑靴在倾覆状态下运行,研究滑靴副楔形油膜厚度时考虑滑靴动力学是必要的。式(12)油膜压力数值模型中的油膜厚度和油膜厚度变化率是由滑靴动力学所决定的。根据力平衡原理,如图5所示,滑靴副油膜对滑靴的法向支撑力与滑靴所受法向作用力合力相等;油膜对滑靴′方向的转矩s′与滑靴底面所受摩擦力产生的转矩相等;油膜对滑靴′方向的转矩s′与滑靴所受离心力产生的转矩相等,如式(13)所示。

图5 滑靴受力分析

(13)

(14)

(15)

(+Δ)=()+′()·Δ

(16)

4 滑靴副油膜功率损耗数值模型

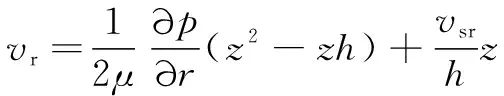

滑靴副油膜功率损耗由两部分构成:一部分为油膜间隙引起的泄漏功率损失;另一部分为油膜黏性摩擦引起的黏性摩擦功率损失。油液在滑靴底面的径向流动速度和切向流动速度可分别表示为式(17)和式(18)所示:

(17)

(18)

式中:表示油膜各点相对于斜盘表面的高度。对式(17)在滑靴底面任意一个半径处积分可获得滑靴副油膜泄漏量,如式(19):

(19)

由式(19)可得滑靴副泄漏功率损失,如式(20)所示:

(20)

为计算黏性摩擦功率损耗,对油液的径向和切向应力进行求解,获得油液的径向应力如式(21)所示、切向应力如式(22)所示:

(21)

(22)

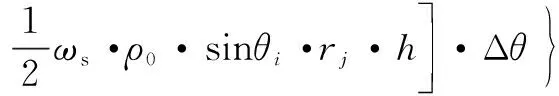

由油膜径向和切向应力可以获得滑靴副黏性摩擦力矩如式(23)所示、黏性摩擦功率损失如式(24)所示:

(23)

(24)

5 基于MATLAB的仿真模拟及结果分析

5.1 滑靴副油膜特性MATLAB动态仿真

利用MATLAB编写了柱塞泵滑靴副油膜动态特性仿真程序,具体仿真流程如图6所示。

图6 滑靴副油膜仿真MATLAB程序流程

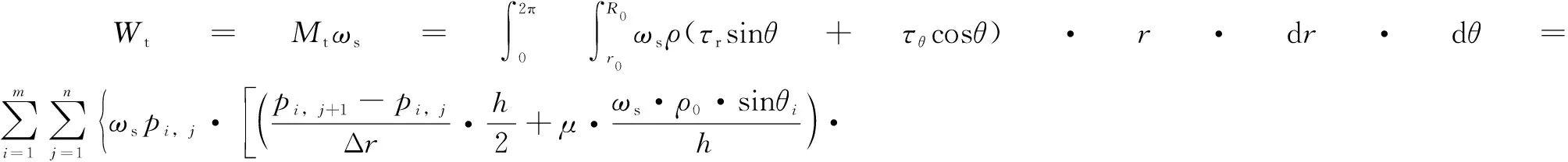

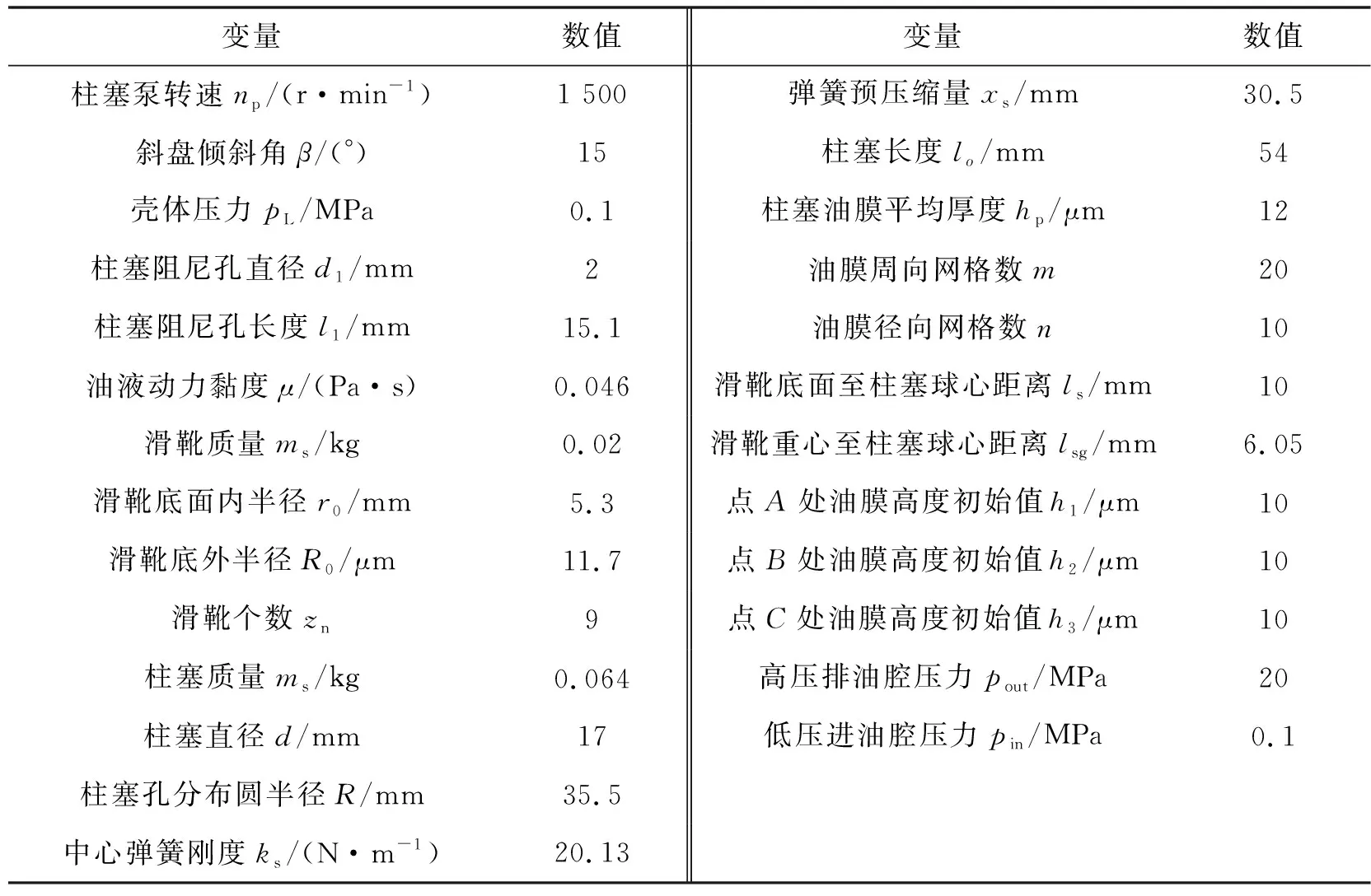

选择某型号柱塞泵为对象,其滑靴副仿真参数如表1所示。

表1 某型号柱塞泵参数

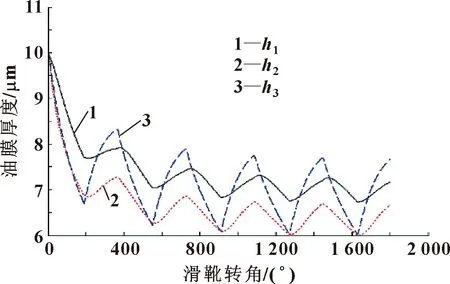

通过仿真获得了滑靴副油膜压力场分布和油膜厚度场变化规律分别如图7、图8所示。可知:油膜厚度随柱塞泵高低压换接呈现周期性变化,当滑靴处于排油区时(柱塞腔与高压接通),、、三点油膜厚度、、出现最小值,分别为6.7、6.0、6.0 μm;当滑靴处于吸油区时(柱塞腔与低压接通),、、三点油膜厚度出现最大值,分别为7.2、6.8、7.7 μm。此现象说明,滑靴处于排油区时,油膜厚度出现最小值,承载能力较弱,滑靴底面与斜盘之间易发生干摩擦,为提高承载能力,必须在揭示其油膜动态特性的基础上,通过改变结构参数、性能参数或控制参数来提高排油区滑靴底面的油膜承载能力。

图7 滑靴油膜压力场分布

图8 滑靴油膜厚度与滑靴转角的关系

图9所示为轴向柱塞泵滑靴副油膜厚度场分布。可知:当滑靴处于柱塞泵的排油区时,滑靴底面油膜厚度在圆周方向出现小于4 μm的油膜区,这是因为在柱塞腔压力的作用下,滑靴所受正向压紧力增大,致使油膜厚度变薄;当滑靴转动到180°时,滑靴副油膜压力达到顶峰,油膜厚度最薄。由此可见,当滑靴出泵的吸排油过渡区的时候,滑靴的承载状态非常危险;当滑靴处于泵的吸油区时,滑靴所受压紧力逐渐减小,油膜厚度增大。

图9 滑靴副油膜厚度场分布

5.2 不同主轴转速的影响

图10所示为不同主轴转速对滑靴副油膜厚度的影响。可知:在同一柱塞腔压力下,赋予主轴1 000、1 500、2 000 r/min 3种转速,滑靴副油膜厚度随着主轴转速的升高而增加,其原因是滑靴的径向和周向速度随着主轴转速的升高而升高,动压效应增加,所以油膜厚度增大。

图10 不同主轴转速下滑靴油膜厚度 图11 不同主轴转速下滑靴副的泄漏量

图11所示为不同主轴转速对泄漏流量的影响。

可知:泄漏流量随着转速的增加而增加,其原因是滑靴的径向和周向速度随着主轴转速的升高而升高,油液的径向流速增加,使得泄漏流量增大。

图12所示为不同转速对滑靴副摩擦力矩的影响。可知:摩擦力矩随着主轴转速升高而增大,因为主轴转速增大使得动压效应增强,导致油膜厚度变厚,减小了油液剪切应力,降低摩擦力矩。

图12 不同主轴转速下摩擦转矩

5.3 不同柱塞腔压力

轴向柱塞泵的柱塞腔压力与滑靴所受到的正向压紧力相关,通过改变正向压紧力,可以限制油液的动压效应,减小滑靴的倾斜角度。图13所示为柱塞腔压力对油膜厚度的影响。可知:滑靴底面油膜厚度随轴向柱塞泵缸体转动呈现振荡趋势,且油膜厚度随着柱塞腔压力的增大而减小,油膜厚度处于动态平衡状态;当滑靴处于轴向柱塞泵吸油和排油的过渡区时,滑靴所受的正向压紧力减小,此时,滑靴底面无法形成较大的油膜反倾覆力矩,不能完全抵消滑靴的倾覆力矩,引起滑靴倾斜角增大,油膜厚度剧烈变化,导致滑靴底面形成不稳定的油膜,造成油膜压力和厚度不均匀。说明油液的动压效应增大会使得滑靴底面形成油膜反倾覆力矩,增大滑靴倾斜角,使得油膜承载能力不能完全平衡滑靴的负载,导致油膜变薄,使得滑靴副润滑失效。

图13 不同柱塞腔压力对油膜厚度的影响 图14 不同柱塞腔压力下滑靴副泄漏流量

图14所示为不同柱塞腔压力对滑靴副泄漏量的影响。可知:泄漏量随着缸体转角呈周期性变化,随柱塞腔压力增大而增大,在柱塞泵的排油区附近可得最大泄漏量,因为泄漏量与油液的径向流速有关,而油膜的径向流速随油膜压力梯度增大而增大,随油膜厚度增大而减小,柱塞腔压力增大时,油膜压力梯度增大,油膜厚度减小,所以泄漏量增大。

摩擦转矩主要是用于克服滑靴和斜盘的黏性摩擦力,柱塞腔压力的增大会减小油膜厚度,但是油膜的剪切应力增大,会促使摩擦转矩损失增加,降低柱塞泵的机械效率。如图15所示,摩擦转矩随轴向柱塞泵滑靴转角呈现周期性变化,当滑靴处于泵的排油区时,摩擦转矩处于最大值,并且随着柱塞腔压力的增大而增大。

图15 不同柱塞腔压力下摩擦转矩

6 结论

建立了滑靴副油膜离散化模型,利用有限差分法对滑靴副油膜雷诺方程进行了数值计算,获得了滑靴副油膜动态压力分布。考虑滑靴动力学与油膜特性之间的耦合关系,揭示了滑靴副油膜弹流润滑机制。通过MATLAB程序对其进行了可视化仿真,为柱塞泵滑靴副的分析与设计提供参考。