拖拉机电机冷却水管疲劳断裂失效分析*

田万英 , 朱向楠 , 姜程香 , 师红旗

(1.扬州工业职业技术学院,江苏 扬州 225127;2.宿迁学院,江苏 宿迁 223800)

某手扶拖拉机在使用中出现电机冷却水管漏水的情况,漏水的电机冷却水管由不锈钢管与铝制电机壳体通过过盈配合技术压制而成,不锈钢水管材料为X5CrNi18-10。在行驶过程中,冷却水管出现了漏水的情况,打开后发现在水管与壳体连接处发生了断裂。为了找出断裂的原因,对断裂后的电机冷却水管进行了失效原因分析。

1 试验方法

采用线切割对断裂的冷却水管进行切割取样,采用SPECRTOMAXx-BT直读光谱仪对冷却水管进行化学成分分析,采用体视显微镜对断裂的冷却水管进行了宏观低倍分析,采用金相显微镜观察金相显微组织形貌,金相侵蚀液为草酸电解液。采用扫描电子显微镜对冷却水管断口形貌进行扫描分析,另外通过扫描电镜中EDS探头对冷却水管微区化学成分进行分析。

2 结果与讨论

2.1 宏观形貌分析

断裂管断裂位置如图1(a)所示,从图1(a)可以看出,断裂位置位于冷却管与铝制电机壳体连接处,该处应力集中,受力最大。断裂管道断口宏观形貌照片如图1(b)所示,从图1(b)中可以看出,断口右上角比较平整,可以确定该处为断裂管的断裂源,左下角断口比较粗糙,且断口表面有很多台阶状的特征,断裂粗糙区是由于受力过大源区为正上方,断裂形式为多源疲劳断裂[1]。

图1 断裂位置及阀杆断口宏观形貌照片

断裂源附近局部放大照片如图2所示,从图2中可以看出,在管壁的外表面有一圈剪切唇存在,说明外表面最后断裂,即该不锈钢水管的断裂过程为从内表面向外表面扩展,且剪切唇区约占断口总面积的5%,说明引起断裂的应力很小,不锈钢冷却水管的断裂模式为低应力高周疲劳断裂。在疲劳源附近的内表面有明显的划痕存在,且每个划痕对应一个疲劳台阶,说明内表面的划痕为疲劳源发生疲劳断裂,结合该处为弯头处,该处制备过程需要弯管[2-4],该划痕形成的原因可能为弯管时被弯管模具划伤。

图2 断裂源附近宏观形貌照片

2.2 化学成分分析

不锈钢管化学成分分析结果如表1所示,从表1中可以看出,除Ni含量偏低,其他成分均符合德国DIN 17440 (2006)标准规定的X5CrNi18-10不锈钢化学成分要求,可以确定材料选择无误。

表1 不锈钢管化学成分分析结果(wt.%)

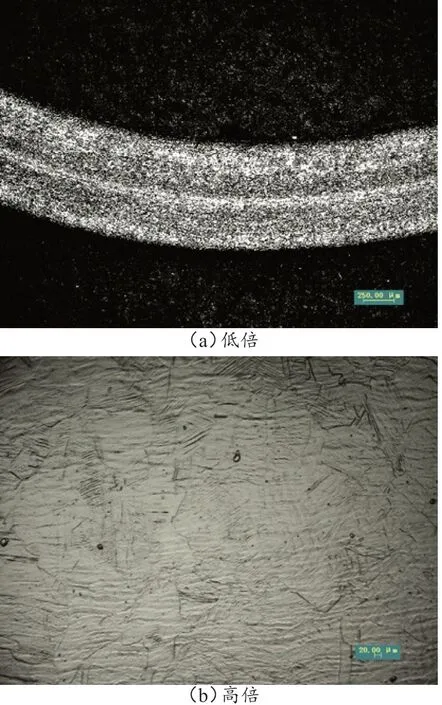

2.3 金相显微组织分析

断裂不锈钢管基体金相显微组织照片如图3所示,从图3中可以看出,不锈钢管有纤维组织存在,纤维组织是由于加工塑性变形而产生的,说明加工后退火不充分。从图3高倍金相显微组织照片中可以看出,尽管高倍下晶界不明显,但局部仍然可以看到孪晶组织存在,说明基体为奥氏体组织。

图3 不锈钢基体金相显微组织照片

断裂源附近金相显微组织照片如图4所示,从图4中可以看出,断裂源附近有凹坑存在,凹坑深度约13 μm,这也与宏观照片中疲劳源附近的划痕相对应。与基体组织相比,凹坑附近的晶粒内部可以观察到明显的滑移带和形变组织,滑移带和形变组织主要是由于大的塑性变形所致,说明凹坑附近受力较大[5-8]。因此凹坑形成原因与弯管加工工艺有关,主要是由于与管内壁接触的芯棒摩擦所致。

图4 疲劳源附近金相显微组织照片

2.4 显微硬度测试结果

显微维氏硬度测试结果如表2所示,从表2中可以看出,断裂源附近显微硬度平均测试结果为384HV0.2钢管心部平均显微硬度平均测试结果为355 HV0.2,显微硬度测试结果进一步表明由于与芯棒接触,该处受到的加工硬化更大,硬度更高。

表2 显微维氏硬度测量结果 单位:HV0.2

2.5 SEM微观形貌分析结果

断口SEM微观形貌照片如图5所示,从图5中可以看出,疲劳源区有反复碾压的痕迹,证明不锈钢水管的断裂机制为疲劳断裂;扩展区有明显的疲劳辉纹存在,也证明该不锈钢水管的断裂机制为疲劳断裂[9-11]。

图5 断口SEM微观形貌照片

2.6 EDS微区化学成分分析结果

疲劳源区EDS微区化学成分分析结果如图6、表3所示,从EDS微区化学成分分析结果可以看出,疲劳源区主要化学成分来自不锈钢和O元素,未见腐蚀性强的S元素和Cl元素存在,可以进一步证明该不锈钢水管断裂的原因为疲劳断裂,与腐蚀关系不大[12]。

图6 疲劳源区微区化学成分分析结果

表3 疲劳源区微区化学成分分析结果

3 结论

1)不锈钢冷却水管断裂的原因为疲劳断裂。

2)由于弯管过程中芯棒与钢管接触处形变不均匀,导致不锈钢水管内表面有加工划痕。

3)断裂源区的加工划痕增加了疲劳断裂发生的概率。