原位淤泥固化技术在海上风电单桩基础防冲刷中的研究与应用

丁健,谢锦波,王菁,李俊来

(中交第三航务工程局有限公司,上海 200032)

0 引言

在波浪与潮流共同作用下,海洋环境中的建筑物基础周围易产生冲刷现象,影响基础的承载性能,严重时甚至导致失稳、坍塌破坏[1]。早期针对海上基础冲刷的研究多来自于桥梁领域。国外多位学者[2-4]通过波流水槽试验的手段,研究了局部冲刷深度与其相关参数之间的关系。Chiew[5-6]按防护机理把桥墩局部冲刷防护工程措施分为两类,一类是从被冲刷物质着手,着眼于提高河床材料的抗冲刷性能,另一类从水流着手,减小冲刷的原动力;并基于试验研究总结了清水冲刷条件下抛石防护的破坏机理。

随着我国海上风电建设进入高速发展阶段,大量进入投运阶段的海上风电场面临着风机基础的冲刷问题[7],海上风电桩基防冲刷技术的研究日益受到关注。祁一鸣等[8]通过物模试验研究了如东洋口海域海上风电场基础在波浪、潮流等作用下的局部冲刷特性,并提出了抛石防护方案。毕明君等[9]针对砂质海床单桩基础冲刷机理以及砂被防护的效果开展试验研究。和庆冬等[10]总结了目前实际工程中常用的各类防护措施的特点,并介绍了异位淤泥固化土在风电基础防冲刷中的应用。异位固化技术利用淤泥固化土早期的流动性,使固化土填充基础周边已形成的冲刷坑,强度随龄期提高后起到防护作用,取得了较好的效果[11]。对于未产生冲刷坑的基础周边,或者基础未施工的海床,由于异位固化土难以汇集并形成一定厚度,其应用存在一定限制。

原位淤泥固化是一种使用强力搅拌头等施工设备,将固化材料与软土在原位进行强制拌和,使之形成强度更高的混合土体的新技术。该技术具有拌和均匀性好、固化后强度高、施工工序简单、工效高等特点,近年来逐渐应用于吹填软土、河塘淤泥、滩涂土的加固处理并取得了良好的效果[12-14]。此外,深层水泥搅拌等原位地基加固技术在海洋环境下的应用日渐成熟[15-16]。相对于抛石、砂被、异位固化等其他基础防冲刷措施,原位淤泥固化防冲刷技术在一定环境条件下具有优势,尤其适用于先冲刷防护、后基础施工的情况。

本文依托浙能嘉兴1号海上风电场项目,将原位淤泥固化技术引入到海上风电桩基防冲刷领域,提出了用于海上风电单桩基础防冲刷的原位淤泥固化防护方案与施工工艺,进行了室内配比试验及原位固化现场试验,并开展了现场取样与防冲刷效果的检测。

1 防冲刷方案设计

1.1 工程概况

浙能嘉兴1号海上风电场位于杭州湾平湖海域,东西宽约4.3 km,南北长约14 km,总面积约48 km2。风场中心点离岸约20 km,布置72台4.0 MW风电机组,其中37台风机基础采用单桩基础结构形式,直径6.0~6.8 m。

试验海域在施工期间水深8~12 m,场区内海底地形变化较小。为滨海相沉积地貌单元,表层分布流塑状的淤泥质土,层厚超过20 m。工程所在海域夏季垂向平均最大流速1.49~2.27 m/s,冬季垂向平均最大流速1.58~2.34 m/s。全年有效波高(Hs)均值为0.51 m,最大值为1.84 m;最大波高(Hm)均值为0.81 m,最大值为3.09 m。平均周期(Ta)平均值为2.8 s。

1.2 防冲刷结构形式

本次试验单桩基础防冲刷采用原位淤泥固化方法。根据试验海域的水文地质条件,结合以往海上风电基础防冲刷案例的实施经验,防护范围为单桩周边14 m的环形区域,固化土设计无侧限抗压强度qu>400 kPa[10]。原位固化形成的固化桩呈方形,有效截面尺寸为1.6 m×2 m,桩位布置采用内侧长桩+过渡桩+外侧短桩结构形式,桩长由内侧至外侧长度分别为5 m+2.5 m+1.6 m。桩位之间相互嵌固10 cm,单桩固化土方量约1500 m3。

原位固化防冲刷桩位平面和立面布置见图1。

图1 原位固化防冲刷布置示意图Fig.1 Layout diagram of in-situ solidification for foundation scour protection

1.3 配合比设计

施工现场采用先施工主格并回填,后施工副格的工序。由于钢板桩进入较硬的冲积土层的深度很大,主格施工完成并内部回填后存在一定的变形。实际施工中,副格不仅打入冲击土层难度较大,而且要顺应主格已有变形,保持锁口完整更具有一定难度,强行振动下沉甚至有锁扣撕裂的风险。在此背景下,需要对副格入土深度小于主格的格型钢板桩海墙稳定性、变形及受力情况进行评估。

场地分布的表层淤泥层厚4.3~10.2 m,为新近沉积土,灰黄色,流塑,含少量有机质,其主要的物理力学性质指标见表1。

表1 淤泥土主要物理力学指标Table 1 Main physical and mechanical parameters of sludge

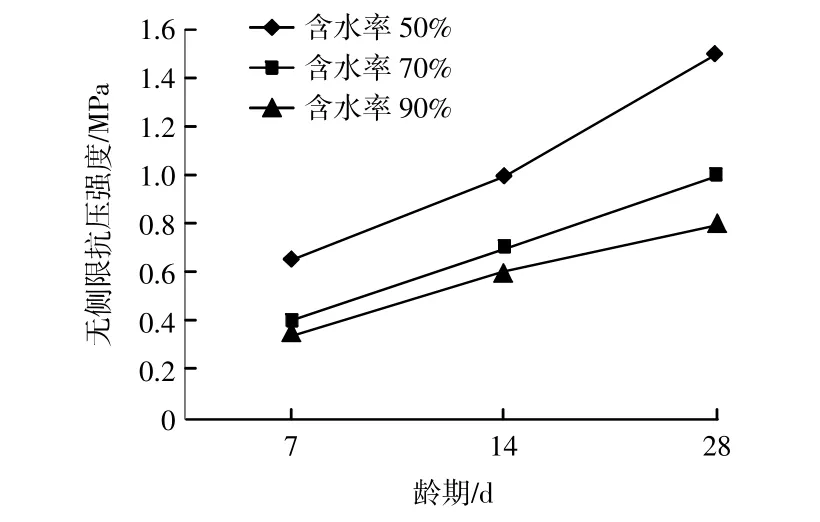

施工前,现场取不同深度、含水率的土样进行室内配合比试验。固化剂主要由水泥、活性材料、激发剂、钝化材料按一定配比组成,选用8%、10%、12%三个不同掺量。根据试样检测结果,正式施工时选取12%固化剂掺量,其加固不同含水率的各龄期无侧限抗压强度如图2所示,其中14 d无侧限抗压强度即可全部满足大于400 kPa的要求。

图2 12%掺量淤泥固化土无侧限抗压强度Fig.2 Unconfined compressive strength of solidified soil with 12% curing agent

2 现场试验

2.1 施工工艺

现场试验采用水上原位固化专用施工船舶,主要包括GPS定位系统、固化剂供料系统、旋转喷浆搅拌系统以及其他辅助系统。施工前,确定施工区范围,预留风机基础位置;施工时,固化剂浆液通过高压输送系统输送至搅拌系统,再通过高压旋转喷浆与强制式搅拌双重作用,确保固化剂与淤泥质土充分混合,形成整体护底结构。主要施工工艺流程见图3。

图3 原位淤泥固化工艺流程图Fig.3 Construction process flow chart of in-situ solidification

2.2 施工过程

根据基础施工与原位固化的先后顺序不同,本次现场试验采用了2种实施方案。

方案一:提前对基础周边进行原位淤泥固化的防冲刷处理,后进行基础施工,即“先固化后沉桩”。处理机位的单桩直径6.8 m,淤泥原位固化施工时固化区域中心位置预留4 m的不处理范围,作为基础施工的预留桩位。

方案二:基础沉桩完成后再对桩周地基土进行原位固化处理,即“先沉桩后固化”。随着沉桩完成后的时间增长,原位固化施工时桩周围会有不同程度的冲刷。施工前需对固化区域提前扫测,利用固化船上的固化设备,在平潮时对冲刷坑找平处理。在原位淤泥固化施工时,由桩周外侧向里侧顺序进行施工,即可利用搅拌时的挤土效应对冲刷坑进一步填平。钢桩及与固化桩间的间隙通过增加注浆压力进行填充加固处理。施工作业示意图见图4。

图4 单桩基础原位固化防冲刷施工示意图Fig.4 Diagram of in-situ solidification construction for scour protection of monopile foundation

在施工过程中,需严格按照设计加固深度搅拌下钻,在提升钻头时边喷浆、边搅拌,严格控制提升速度和喷浆流量,保证固化剂浆液与土体充分拌和。为确保固化剂掺量满足设计要求,可适当增加复搅复喷次数。在船舶移位及搅拌头定位时,需考虑桩周水流带来的影响。

3 实施效果

3.1 固化土取样检测

原位淤泥固化施工完成后,分别于14 d、28 d在固化区域的不同部位、不同深度采取原状芯样进行无侧限抗压强度检测,结果如表2所示。

表2 原位固化土样强度检测结果Table 2 Result of unconfined compressive strength of in-situ solidification sampling MPa

各取样位置的芯样14 d无侧限抗压强度均满足大于0.4 MPa的设计要求,且在28 d时强度还有明显的提升。

3.2 扫海检测

桩基施工完成后、原位淤泥固化施工前后均采用水下多波束对桩周海床面进行扫海检测,并在施工完成后一定时间持续进行扫海以检测防冲刷效果。结合扫测结果分析,由于原位固化施工对原状土的扰动以及固化土强度的形成需要一定的龄期,在原位固化施工后1个月内,固化平面范围的海床面普遍发生0.1~0.5 m厚度的冲刷。从1个月后至固化施工1 a内,扫测结果基本一致,说明固化土强度形成后的防冲刷效果良好。

4 结语

本文依托杭州湾海域浙能嘉兴1号海上风电场项目,通过理论分析、工艺研究、室内和现场试验,将原位淤泥固化技术应用于海上风电桩基防冲刷领域,得到主要结论如下:

1)提出了用于海上风电单桩基础防冲刷的原位淤泥固化防护方案,并通过室内配合比试验确定了固化剂掺量。

2)研发了水上原位固化专用施工船用于单桩基础防冲刷的施工工艺,分别采用“先固化后沉桩”、“先沉桩后固化”2种方案完成了原位淤泥固化防冲刷的现场试验。

3)通过现场固化土样的强度检测,以及桩周范围防冲刷效果扫测,表明原位淤泥固化用于海上风电单桩基础防冲刷的实施效果良好,本文的研究可为类似工程提供参考。