重金属污染底泥固化/稳定化治理技术工程应用

陈运涛,张浩强,王健男*,房宇航

(1.中交天津港湾工程研究院有限公司,天津 300222;2.中交第一航务工程局有限公司,天津 300461;3.中国交通建设股份有限公司,北京 100088)

0 引言

我国河流湖泊众多,为了防止洪涝并保持足够的航行深度,需要通过疏浚来清理河道的淤泥,然而疏浚工作通常会产生大量的沉积物。其中大部分淤泥因为航行、工业和生活污水的排放而被污染。因此有必要开发一种经济可行的技术方法,以实现污染污泥的可持续利用,污染底泥无害化处置是基本要求,而重金属的稳定性则是限制因素[1]。底泥的资源化利用主要通过吹填造陆、物理脱水、化学处理和热处理等手段来实现,其中用于处理重金属污染的固体废物最常用的技术是固化/稳定化(S/S)[2],该技术具有操作简单、成本低、处理效果好等优点[3]。Cerbo[4]将水泥添加剂(如Na2SO4,Na2CO3和EDTA)掺入固化的基质中,对城市垃圾焚烧炉设施中的粉煤灰和重金属污泥进行固化/稳定化处理,结果表明Na2CO3掺入固化基质后将抗压强度从0.36 MPa进一步提高到0.54 MPa,并且金属的浸出浓度均低于规定的限值;叶春梅[5]利用高效重金属稳定化材料(二氧化硅粉(SiO2)、木质磺酸盐、蒙脱土(Al2O3、MgO4和SiO2)、锆(Ⅳ)化合物等)与硅酸盐水泥配制复配材料(FP)用于固化/稳定化重金属污染底泥。10%FP掺量下养护7 d时As、Pb、Cu和Zn的浸出浓度低于规定的限值,固化体抗压强度均可达0.6 MPa以上。使用化学固化稳定化药剂能够使难溶矿物在浸出环境中形成更稳定的相,有毒有害的金属离子将转变为低溶解度、低迁移和低毒性的化合物[6]。

目前,针对污染底泥的快速环保固化/稳定化技术工程应用实例仍然较少,尤其对环保搅拌设备处置后的效果和匀质性缺少案例研究。因此,本研究进行了污染底泥的固化/稳定化处置工程应用,探索了重金属污染底泥快速处置和安全可资源化利用的高效途径,以期对相关领域工作者提供借鉴参考价值[7]。

1 试验与方法

1.1 试验材料和仪器

底泥来源为江苏省泰兴市某园区内河道;W1、W2、W3型重金属稳定剂选购自北京润明环境科技有限公司MetaConR系列,稳定剂由组分A、B、C和D按不同配比复配而来,组分掺量(重量份)分别为W1(mB∶mD=1∶1),W2(mB∶mA=1∶1),W3(mB∶mD∶mC=2∶4∶1)。其中A为酸热联合改性黏土矿物材料、B为无定形铁基硫酸盐矿物材料、C为聚合羟基钙铝材料、D为小分子有机硫材料;水泥基复合固化剂由中交天津港湾工程研究院和天津大学共同研发,主要成分为普通硅酸盐水泥、纳米水化硅酸钙和丙烯酸聚合物。

原子荧光光度计(AFS-8220,北京吉天仪器有限公司);火焰原子吸收光谱仪(280FS AA G8434A,Agilent公司);电感耦合等离子体质谱仪(ELAN DRC-e型,PerkinElmer公司);轻便动探仪(N10,无锡探矿机械厂);路强仪(TL127-Ⅱ型,北京宏达仪器设备有限公司)。

1.2 中试试验方案

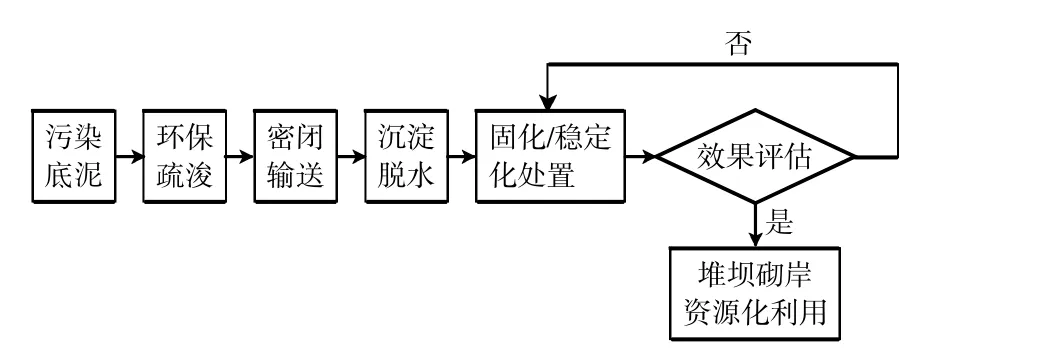

采用异位固化稳定化技术对污染底泥进行环境修复现场中试试验。图1所示为本次中试试验所选用的工艺流程,即通过环保疏浚和输泥管道密闭输送的方式,将污染底泥输送至河道旁预先建设好的6个底泥沉淀区(编号1Q、2Q、3Q、4Q、5Q和6Q),每个沉淀区长5 m、宽4 m、深2.5 m,经沉淀后排空上覆水体,然后进行稳定剂和固化剂的药剂拌合作业,其中稳定剂掺量1Q,3Q,5Q为3%,2Q,4Q,6Q为5%。药剂拌合选用配备ALLU DH3-23/X75型筛分斗和MX500HD强力搅拌头的搅拌平台(图2),处置完成后进行相关指标的检测,经效果评估合格后将污染底泥用于堆坝砌岸资源化利用。

图1 中试试验工艺流程Fig.1 Pilot scale test process

图2 ALLU搅拌设备Fig.2 ALLU mixing equipment

1.3 分析方法

沿选定试验段河道纵向中心线附近间隔10 m均匀布置3个底泥采样点,取样后进行底泥理化性质测定。含水率、密度、液塑限、饱和度、孔隙比、颗粒组成等的检测采用GB/T 50123—2019《土工试验方法标准》。

2)底泥重金属总量测定

对原污染底泥进行重金属总量检测,汞、砷的检测采用HJ 680—2013《土壤和沉积物汞、砷、硒、铋、锑的测定微波消解/原子荧光法》,铜、锌、铅、镍、铬的检测采用HJ 491—2019《土壤和沉积物铜、锌、铅、镍、铬的测定火焰原子吸收分光光度法》。

3)底泥重金属毒性浸出测定

对原污染底泥和现场稳定化处置完成2 d后底泥进行重金属毒性浸出检测,重金属毒性浸出测定采用HJ 557—2010《固体废物浸出毒性浸出方法水平振荡法》进行样品浸出处理,得到的液体样品送第三方环境实验室进行检测。

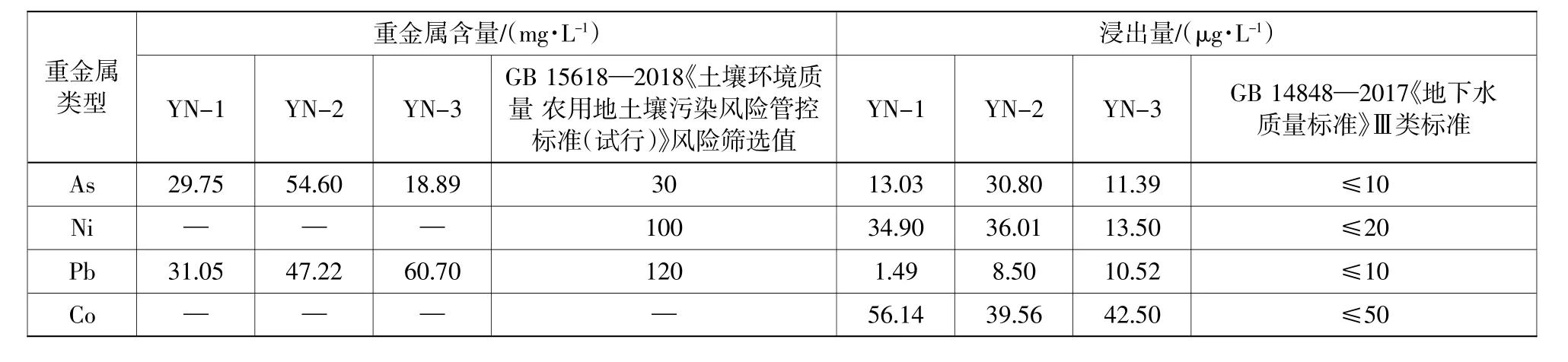

底泥中重金属的稳定程度用稳定化率W表示,计算方法如式(1)所示:

式中:C0为未经过稳定化处理样品的重金属浸出量;C1为经过稳定化处理后样品的重金属浸出量。

4)无侧限抗压强度

不可否认,在我国大力发展智能交通管理系统的时期,大量建设子系统,是必然要求,是智能交通管理系统发展的必然阶段。但是如果缺乏系统性、条理性,凡是业务工作都对应一个管理子系统,这势必导致子系统冗杂的问题,随着智能交通管理系统集成化发展,子系统精简化、集成化将是大势所趋。

为考察固化稳定化处置后污泥的固化效果,在现场养护7 d后进行无侧限抗压强度测试,试验方法参考CJJ 1—2008《城镇道路工程施工与质量验收规范》执行。

5)轻型动力触探

为评价环保搅拌设备处置后的效果和匀质性,在固化/稳定化处置完成2 d后对1Q、2Q和3Q试验区进行轻型动力触探试验,试验方法参考JGJ 340—2015《建筑地基检测技术规范》执行。

2 结果与讨论

2.1 底泥理化性质

对中试试验段河道底泥进行理化分析,结果表明,丰产河底泥细砂(0.25~0.075 mm)占比为0.3%~0.5%,粉粒(0.075~0.005 mm)占比为62.1%~62.7%,黏粒(<0.005 mm)占比为36.8%~37.6%。其中粉粒占比最多,黏粒次之,细砂最少,底泥初始含水率为166%~213%,孔隙比为4.756~5.992,液限为60.7%~67.1%,属于高液限黏土。底泥有机质含量为2.15%~10.68%,参照中国水科院《全国河流湖泊水库底泥污染状况调查评价》(2008)[8]的评价方法,河道底泥受到不同程度的有机质污染,属于重度有机质污染,存在严重的底泥营养盐释放风险。

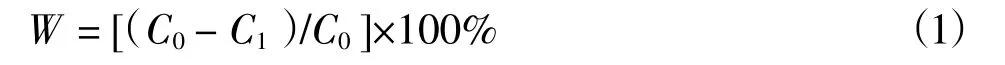

2.2 底泥重金属污染情况

底泥重金属含量检测结果如表1所示,结果显示:YN-2号点位As浓度为54.60 mg/L,超过GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》[9]风险筛选值1.82倍。底泥中As、Ni、Pb和Co等4种重金属的浸出结果超过GB 14848—2017《地下水质量标准》[10]中地下水Ⅲ类标准。其中As最大超标为3.08倍(YN-2)、Ni为1.80倍(YN-2)、Pb为1.05倍(YN-3)、Co为1.12倍(YN-2),表明底泥中重金属存在较高的迁移风险,具有潜在的生态危害。

表1 底泥重金属含量结果分析Table 1 Analysis of content of heavy metal in the sediment

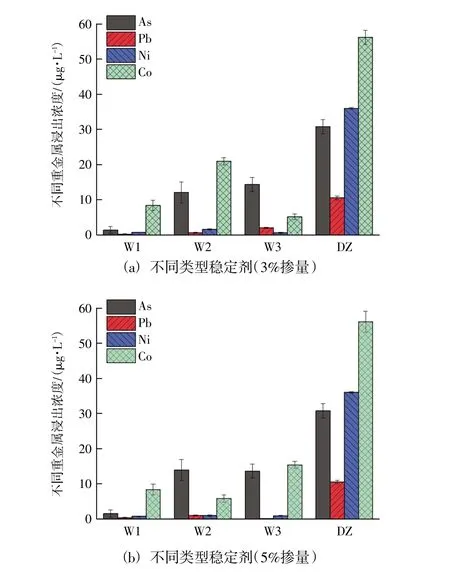

2.3 重金属浸出毒性

为评估处置后污染底泥的重金属迁移风险和稳定化效果,进行了重金属浸出毒性试验。结果如图3所示,其中W1、W2、W3为所选用的3种稳定剂,DZ为空白对照组。结果显示,空白对照组中As、Pb、Ni和Co的浸出浓度分别为30.8 μg/L、10.52 μg/L、36.01 μg/L和56.14 μg/L,均超过标准限值,如图3(a)所示,3%稳定剂掺量下,W1型稳定剂表现出了更低的检测浓度,W1组As、Pb、Ni和Co的浸出浓度分别为1.50 μg/L、0.34 μg/L、0.73μg/L、8.35 μg/L,稳定化率为95.13%、96.63%、96.33%和83.31%,均低于标准限值。如图3(b)所示,5%稳定剂掺量下,同样的,W1型稳定剂表现出了更低的检测浓度,W1组As、Pb、Ni和Co的浸出浓度分别为1.4 μg/L、0.21 μg/L、0.73 μg/L和8.40 μg/L,稳 定 化 率 为95.45%、97.94%、96.38%和83.20%,均低于标准限值。增加稳定剂的掺量,并未大幅降低浸出浓度。对比3种不同型号的稳定剂,W1型稳定剂对As表现出了更好的稳定化效果。

图3 底泥中重金属离子的浸出Fig.3 Leaching of heavy metal ions from sediment

W1型稳定剂主要成分为组分B:无定形铁基硫酸盐矿物材料和组分D:小分子有机硫材料,其中铁盐在中性或酸性条件下与氧气和水(或H+)反应生成Fe3+,Fe3+能将环境中As3+氧化成As5+,与可溶性AsO43-、AsO33-和AsO2-形成沉淀,Fe(OH)3可以吸附底泥中不稳定的胶体污染物,同时铁的氧化物对As等还可以形成专性吸附[11]。广谱型重金属稳定剂(W1型)通过与重金属发生吸附、沉淀、络合、类质同相取代和氧化还原等一系列物理化学反应,实现了对重金属的同步化学稳定化,在现场工程应用中表现出了较好的重金属稳定化效果。

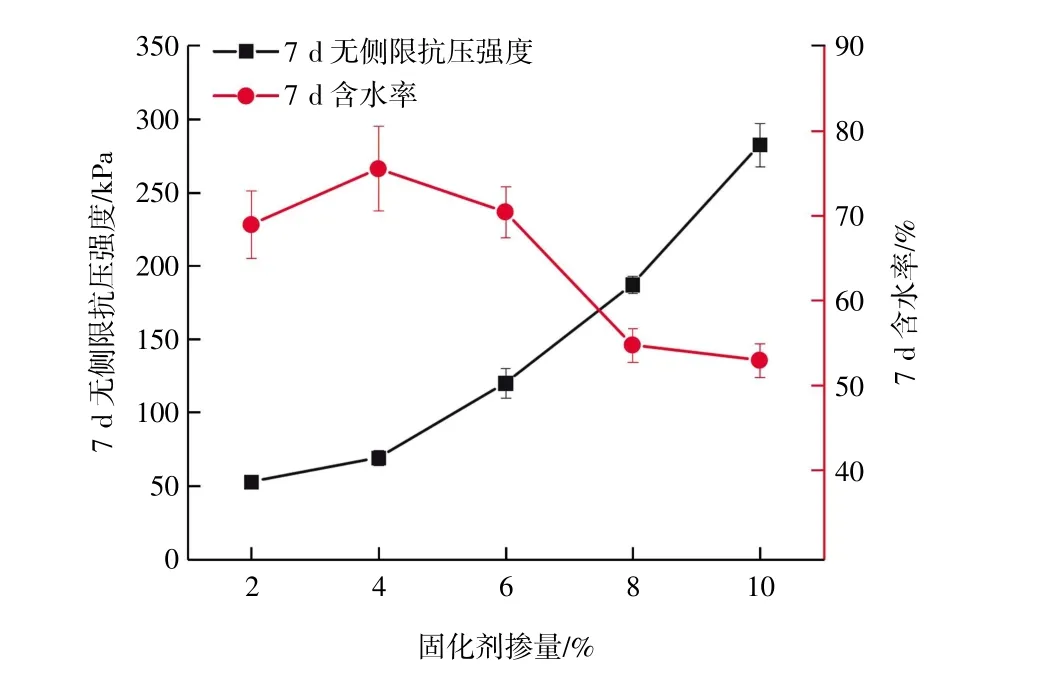

2.4 无侧限抗压强度

固化后污染底泥的强度和含水率一定程度上决定了其后续资源化利用途径,图4所示为现场养护7 d后不同固化剂掺量下无侧限抗压强度和底泥含水率。结果显示,随固化剂掺量的增加,底泥含水率呈现下降的趋势,8%固化剂掺量下底泥的含水率可在7 d后降至54.7%,10%固化剂掺量下可降至52.9%。污染底泥无侧限抗压强度随固化剂掺量的增加而增加,10%固化剂掺量下7 d无侧限抗压强度可达282.4 kPa,可用于河道周边的回填、堆坝砌岸等资源化处置。

图4 不同固化剂含量时底泥的抗压强度Fig.4 Compressive strength of sediment with different curing agent content

水泥基固化材料通过和底泥中水分发生水化反应,使底泥中大量的孔隙水转化为结合水和矿物水,从而极大限度地降低了固化淤泥的含水率,提高固化淤泥的强度。同时固化剂通过大分子封装和微囊化等作用可以改变污染物的流动性,降低污染物的迁移性和生态风险[12]。

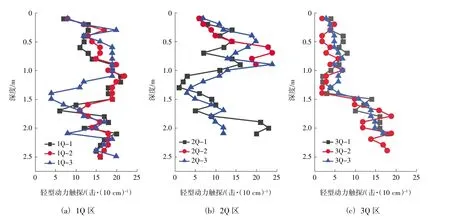

2.5 搅拌匀质性效果评价

本研究选用ALLU筛分斗作为药剂拌合设备,控制条件为同一作业面上下翻拌15次,2 d后进行轻型动力触探试验,评价拌合效果。图5所示为试验区1Q、2Q、3Q的试验结果。结果显示,在既有工况下ALLU筛分斗对表层(0~1.0 m)和深层(1.5~2.5 m)表现出了更好的拌合效果,存在1.0~1.5 m深度范围内的底泥药剂拌合效果不佳的问题。在今后的工程实践中,可适当增加中间层底泥的拌合次数以保证拌合效果。

图5 轻型动力触探试验Fig.5 Light dynamic penetration test

综上,在今后的工程应用中,对于深度较浅(≤3 m)底泥的固化稳定化处置,可以采用ALLU筛分斗作为药剂拌合设备来提升作业效率,同时应重点关注药剂拌合的匀质性。

3 结语

本研究采用异位固化稳定化技术对污染底泥进行快速处置和资源化利用现场中试试验。对固化稳定化处置后底泥进行重金属浸出和抗压强度检测,并进一步对搅拌匀质性进行了效果评价,形成主要结论如下:

1)3%稳定剂掺量下,W1型稳定剂As、Pb、Ni和Co的浸出浓度分别为1.50 μg/L、0.34 μg/L、0.73μg/L、8.35 μg/L,稳定化率为95.13%、96.63%、96.33%和83.31%,均低于标准限值。W1型稳定剂整体表现出了更低的浸出浓度,其主要成分铁基硫酸盐矿物材料对As等还可以形成专性吸附,对As元素表现出了更好的稳定化效果。

2)现场养护7 d后,10%固化剂掺量下含水率可降至52.9%,7 d无侧限抗压强度可达282.4 kPa,可用于河道周边的回填、堆坝砌岸等资源化处置。

3)在既有工况下ALLU筛分斗对表层(0~1.0 m)和深层(1.5~2.5 m)表现出了更好的拌合效果,对于作业深度较浅(≤3 m)底泥的处置,可以采用ALLU筛分斗作为药剂拌合设备来提升作业效率,同时应关注药剂拌合的匀质性。