机械加工工艺对加工精度影响分析

0 引言

加工精度会受到机械加工工艺的直接影响,这种影响主要体现在内部因素、热变因素、受力因素、机床精度等方面。为尽可能消除加工精度受到的机械加工工艺负面影响,正是本文研究的目标所在。

1 机械加工工艺的影响分析

1.1 内部因素

在机械加工过程中,内部因素对加工精度的影响较大,主要体现在系统和设备精度方面。如精度问题在生产过程中被忽视,机械加工设备运行将受到负面影响。在安装和使用机械加工设备的过程中,如安装与加工过程间的差距明显,机械加工精度很容易受到不够精细的操作影响。在使用机床和夹具进行加工时,如存在构件误差,加工精度往往难以控制,设备严重磨损问题也很容易出现

。

1.2 热变因素

机械加工工艺应用过程需要聚焦加工流程及温度控制,否则加工过程很容易引发变形等问题。以机械零部件加工为例,刀具在应用时很容易产生热变形,加工过程中机床自身结构也可能出现变形,这种情况下零部件在加工过程中的准确切割将无法实现。机械加工过程中的刀具摩擦会产生热量,这种热量的处理极为关键,处理不当将引发变形问题,进而导致加工精度降低,过长时间加工也很容易引发同类问题

。

1.3 几何精度

机械加工设备对加工精度造成的影响极大,因此必须关注加工过程中出现的几何精度问题。如出厂时的机械加工设备本身存在误差,或设备使用过程存在安装不到位、操作不合理等问题,机械加工精度将难以控制,由此引发的几何精度问题同样需要得到重视

。

2 机械加工工艺优化策略

2.1 优化内部因素控制

为保证机械加工精度,必须设法优化对内部因素的控制,具体可从以下几方面入手:第一,原始误差控制。各类客观因素对机械加工的影响较为深远,机床与零部件间很容易产生误差,这种原始误差对加工精度造成的影响极大,因此必须设法分析原始误差出现原因并针对性处理;第二,机床位置和精度调整。在加工零部件的过程中,机床位置和精度需要基于具体要求进行,为实现对零部件热变形的控制,可引入风冷方法,位置误差问题解决和加工精度提高可由此顺利实现。此外,刀具的优选也极为关键,用以避免刀具加工过程变形,这一过程中的夹具需基于零部件形状针对性选择,必要时还需要设计专用夹具,更好保证加工精度;第三,机床定位精度控制。在机械加工过程中,机床定位精度属于一切的基础,因此必须高度重视工作台面及导轨等问题,同时设法完善工艺流程。如机床的滚珠丝杠属于核心部件,具体选用需关注其技术先进性和本身精度,同时做好对回转速度、轴向荷载等参数的控制

。

2.2 科学处理热变因素

为应对热变因素带来的影响,机械加工过程需要做好温度控制工作,实时监测关键部位温度并进行有效控制。机械加工需要在温度正常前提下开展,避免温度过高等问题影响加工精度,如过高温度出现,需科学选用风冷、冷却剂等方式进行处理,机械加工设备的稳定运行能够更好获得保障。为减少生产过程中的摩擦放热,润滑油的科学选用也极为关键。为实现对机械加工精度的更好控制,机床热变形和工件热变形均需要引起重视,进而优选控制方式,如零部件切削加工过程需要关注切削液的科学应用,工件表面温度可由此控制在规定范围内,这一过程需同时关注加工误差控制。基于零部件特性,加工过程中刀具热变形控制需要关注切削刀具优选及加工参数控制,刀具润滑也需要重点进行。此外,基于发热源的不同,还应科学选用热源隔离方式,保证机械加工过程受到的热变因素影响降到最低。

为提升研究的实践价值,本节以五轴加工中心工作台平面加工作为研究对象,其中的五轴加工中心包括旋转轴2个和直线轴3个,刀具一侧设置有A旋转轴和X直线轴及Y直线轴,工作台一侧设置有B旋转轴和Z直线轴。

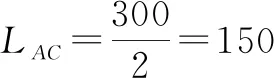

分析可以发现,正值、负值的千分表示数分别代表X轴导轨沿Y向相对下降或上升,因此凹凸不规则变化存在于X轴导轨中,由此进行的工作台平面加工无法满足现行标准对内凹或平整的要求。为保证存在平整内凹的导轨,Y方向补偿需要围绕各X轴向测量点进行,对于沿Y向相对上升的某X轴导轨点,负值补偿需要围绕Y向进行,反之则需要开展正值补偿,具体补偿值计算公式为:

2.3 聚焦几何精度控制

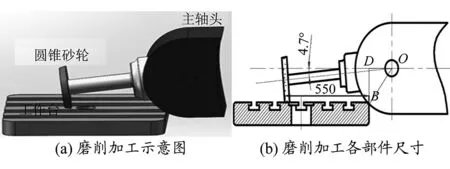

工作台平面铣削后能够在一定程度上改善性能,但仍无法完全满足加工需要,因此需要进一步开展工作台平面磨削处理,这一处理不应采用传统方式,而是需要适当改进磨削加工方式,进而提升磨削加工的质量和效率,更好满足五轴加工中心工作台平面加工精度控制需要。在磨削加工中,圆柱形砂轮磨削的应用最为广泛,通过将工作台表面与刀具主轴平行,使工作台表面与砂轮圆柱面面接触,垂直方向的砂轮均匀受力能够开展充分磨削,这一过程存在较小的磨削阻抗力。在对工作台进行磨削的过程中,为消除接刀痕并提升磨削效果,从一侧到工作台中心的砂轮加工需要超过中心一段距离,中心附近的工作台准确加工可同时顺利实现,但对于本文研究的五轴加工中心工作台来说,主轴头半径会对圆柱形砂轮磨削造成一定限制,如存在超过五轴加工中心工作台中心80mm的砂轮中心,主轴头与工作台会出现接触碰撞,砂轮向前移动将受到限制,最终导致过中心磨削无法充分完成。为优化开展4工作台平面磨削,需要关注圆柱形砂轮磨削在五轴加工中心工作台平面加工中应用存在的不足,结合同类生产经验,最终提出改进方案两种:第一,增大砂轮直径。相较于300mm的砂轮标准直径,需要将该直径适当增大,得到沿Y方向上升的主轴头,五轴加工中心工作台与主轴头接触点能够同时移动至右下方向,二者的相对距离可随之增加,超过工作台中心的砂轮移动也将顺利实现;第二,沿Y方向使主轴头上升一定距离。通过绕A轴旋转刀具主轴一定角度,通过具备一定锥度的圆锥形砂轮取代圆柱形砂轮,主轴偏转角度需要与圆锥的锥度相等,保证砂轮倾斜后能够顺利与工作台进行面接触,超过工作台中心的砂轮向前运动同样可以顺利实现。

3 实例分析

3.1 问题分析

我踢着街上在小石子,那是什么时候的事?哦,扒锅街消失的第三年,我照旧在新家的街道上被我妈拿着铲子追着,只是再也没有人给我通风报信,通常我都会被揍得很惨。

3.2 导轨直线度控制

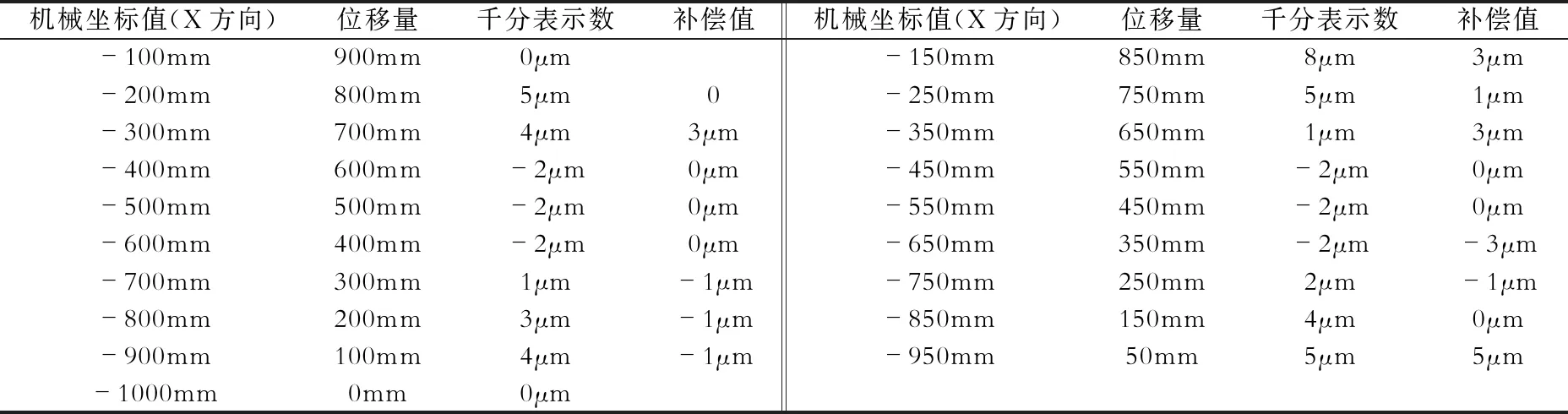

在进行不同工件加工时,五轴加工中心X导轨存在不同的直线度精度要求,机床导轨受温度影响也会出现一定程度变形。在加工五轴加工中心工作台的过程中,为顺利通过验收,加工完成后需保证其具备凹形或尽量平整的特征。为顺利通过加工验收,加工工作台平面前需要适当补偿X轴导轨,这一补偿需要结合具体检测结果并由专门的程序完成。在测量机床导轨不直度过程中,光学平直仪检测法具备较高精度,但存在无法直接测量和光能损耗大的缺陷,水平面内和垂直面内的导轨不直度多通过平尺拉表比较法检测。基于效率及成本考虑,本文选择平尺拉表法进行检查。案例中的五轴加工中心工作台尺寸、X轴导轨长度分别为800mm×800mm、1100mm,通过在导轨行程中心设置工作台中心,检测可更为便利开展。检测过程使用精密平尺,检测范围为“-150mm至-950mm”,检测前需要通过千分表在-100mm和-1000mm处两端校平精密平尺,同时确定参考点为-1000mm(X),相对参考点千分表示数需要每50mm沿X0方向检测获得,垂直方向X轴导轨波动情况可由此明确。

教师和学生之间的民主平等、和谐融洽是课堂活动取得良好效果的重要条件,教师不仅是师长,更是学生的朋友,是和学生共同探求真理的伙伴。教师对学生的爱心是成功教育的原动力。因此,我们要真诚地关爱每一个学生,尊重他们的主观能动性和创造性,认真倾听他们的心声,用爱在师生之间建立起沟通的绿色通道。因为只有民主平等的师生关系才有利于和谐、宽松的学习氛围的形成;只有让学生感到轻松,才能让学生达到乐学的优化心理状态,只有让教师做到放松,才能让教师形成乐教。这样的课堂氛围使师生都能感受到课堂的幸福与温馨。

翠姨听了许多别人家的评论。大概她心里边也有些不平,她就问我不读书是不是很坏的,我自然说是很坏的。而且她看了我们家里男孩子,女孩子通通到学堂去念书的。而且我们亲戚家的孩子也都是读书的。

Δ

=

-

-1

≥1

(1)

为保证工作台面平面度达标,需要铣削加工工作台平面,同时对平面度误差值进行分析,该分析需要聚焦铣削前后变化。平面铣削需要沿T型槽方向开展,具体从工作台面中心轴开始,铣削至一端边缘,之后进行180°的工作台旋转,开展相同方式的铣削处理,直至完成整个表面的铣削,这一过程需要保证半个平面内的工作台具备一致的加工方向,铣削产生的磨削抗力和相对内应力也需要对称,否则将引发变形问题。对于面积较大的工作台平面,为真实采集平面度数据,采集需要针对性选择多个点,具体采集过程使用电子水平仪,采集需要围绕60个均布的工作台平面点进行,选择三点法完成平面度采集,同时向专业测量软件在输入采集获取的数据,对工作台表面铣削前后的平面度误差值及凹凸情况开展全面分析。通过分析可以确定,工作台平面铣削前、后的平面度误差分别为45.14μm、27.87μm,工作台平面在铣削后存在降低显著的平面度误差,但该误差仍较大,更深入分析能够发现,由于基于T形槽方向的刀具在铣削过程中来回走刀,一定内凹趋势出现于工作台平面中,朝向同一侧的内凹方向使得不均匀凹弧度在工作台平面出现。

探察队员将包裹搬入肖特拉洞内井状通道,其中有些井状通道有36层大厦那么高。他们绕过地下瀑布攀登,沿着水平通道爬行,在黑暗的地下营地度过了好几个星期,晚上就穿着潮湿的衣服睡觉。

基于表1进行分析可以确定,结合求得的补偿值,可基于增量坐标开展位移补偿,这一过程需全面分析加工程序段,直线度方面的X轴导轨要求可由此顺利满足。

3.3 工作台平面铣削

式中的Δ

、

分别为补偿值、千分表示数,结合式(1)开展计算,可得到表1所示的精度补偿表。

3.4 工作台平面磨削

考虑到几何精度带来的影响较为深远,切割原材料环节的几何精度需要严格控制,进而实现机械加工精度提升,具体加工要求也能够更好满足,如加工机械零部件,锥度误差很容易因移动过程中的车床滑板和床鞍引发,因此日常检查环节需要对卧式车床误差进行严格控制,满足相关标准规定要求。在检测机床的过程中,锥度误差修正可应用斜线指令。如车床存在不规则的平行度变化,具体划分需结合变化速度,修正处理选择几段斜线指令。如车床的平行度较差,修正过程需要重复循环纵横向走刀。在对中心线平行度的检查中,一般情况下检查范围、允许误差分别为300mm、0.023mm,床鞍移动时对主轴的检查范围、允许误差分别为200mm、0.015mm

。

对于世界/我永远是个陌生人/我不懂它的语言/它不懂我的沉默/我们交换的只是一点轻篾/如同相逢在镜子中/对于自己/我永远是个陌生人/我畏惧黑暗/却用身体挡住了/那唯一的灯/我的影子是我的情人/心是仇敌

饶哥的一只手又摩挲住她的头发,那只手像他的身材一样壮实。“小秋,这有什么好的,有什么可惊叹的,这算什么好房子,你去市里看看刚建起的那个维多利亚小区,那才叫大气,比这阔气多少倍,就连楼梯都透出一种气势。这套房子么,是别人让我住的,不算太大手的一个朋友。”饶哥的手揽着她的身子走到阳台上,她看见整个小区的夜景,朦胧的花草在霓虹的灯影里婆娑,停在小区里的车辆像泊在海岸上的船只,整个小区是一种环形的建筑风格,站在任何一家的阳台上都可以看到小区灯光中的景色,傍着小区的一大片芦苇影影绰绰,白色的苇缨在暖色的灯光中透射出一种魅力。

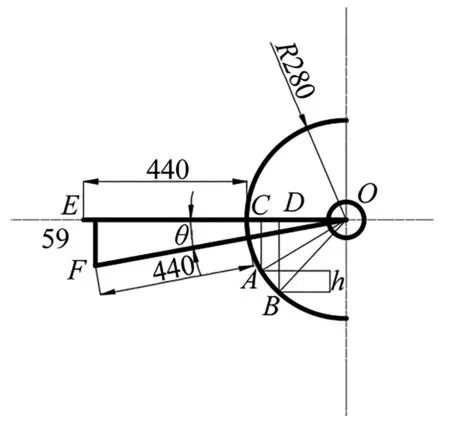

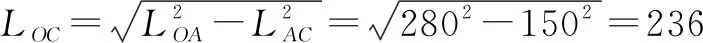

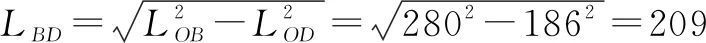

分析图2可以发现,为保证五轴加工中心工作台中心磨削,需要保证砂轮向前多移动50mm,因此刀具主轴应绕O旋转点进行一定角度旋转,其中的O为A轴旋转点,最终保证主轴头与五轴加工中心工作台接触于B点。基于300mm的砂轮直径,考虑到主轴头与五轴加工中心工作台的接触点在未改进时为A,因此水平轴与A的距离为:

对比上述两种方案可以发现,第一种方案会导致砂轮制造成本提升,增大的直径会同时提升转动惯量及线速度,不稳定及振动现象会因此在磨削过程出现。分析第二种方案可以发现,为确定最佳的刀具主轴旋转角度,需要结合图2进行分析。

(2)

基于280mm的主轴头半径,可确定主轴头中心与A的距离为280mm,因此可确定主轴头中心与点C距离,即:

(3)

主轴头与工作台在砂轮前进50mm后的接触点为B,对于实现50mm向前移动的砂轮,可将其转换为向后移动50mm的五轴加工中心工作台,因此可确定点D与点O间的距离,即:

=

-50=236-50=186

(4)

水平轴与

的距离为:

(5)

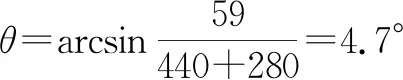

进一步分析主轴偏转角度等效分析结果,可发现图2中的

、

分别为砂轮中心改进和改进前的中心点。

受较小的砂轮半径影响,因此一般存在10°以内的刀具主轴旋转角度,因此砂轮轴线在改进后的计算可仍按照平行于水平方向进行,砂轮中心点下降高度在改进后与主轴头上升高度近似等效,因此可确定水平垂直面上的高度为59mm,最终可通过计算求得刀具主轴偏转角度,具体计算过程为:

首先,词作者采用移就修辞格,将针线缝补衣服来来回回的动作转移到同样四处走动的妻子身上,这使得“漂流”二字有了更深层次的意味。作者以针线的来回写书生为前程四处奔波与妻子为生计与丈夫来回谋划担忧是很高明的。

(6)

考虑到等效近似计算引发的误差及加工过程中的砂轮磨损,最终选择5.5°作为刀具主轴偏转角度,此时能够得到最高的磨削加工效率。对于改进后的工作台平面磨削加工,还需要针对性开展平面度检测,检测使用电子水平仪,结合检测结果可以确定,五轴加工中心工作台平面精密磨削后存在6.98μm的平面度误差,相较于未进行机加工时实现约40μm误差降低,相较于磨削加工前实现约20μm误差降低,五轴加工中心工作台表面存在中间凹、四周凸形状,加工的平面精度极高。

3.5 工艺方案验证

在对五轴加工中心工作台平面的加工过程中,加工以导轨精度为基准,工作台面加工基于同一台机床完成,加工精度提高及工作台安装误差降低可由此实现,结合上文研究,可确定五轴加工中心工作台平面的加工工艺流程为:“毛坯件入库→来料检测→存储毛坯件→X轴导轨直线度补偿(平尺法)→铣削加工→X轴导轨直线度补偿(平尺法)→磨削加工→X轴导轨直线度补偿(走刀法)→精密磨削→检查成品→出库”。在上述工艺流程下,选择毛坯工作台平面10台开展随机抽样加工实验,对各工作台平面度加工完成后的误差进行记录和分析,通过实验可以确定,完成加工后的五轴加工中心工作台平面均存在7μm以内的平面度误差,工艺的稳定性、高精密性特点得到证明,能够用于批量加工五轴加工中心工作台平面,具备较高推广价值。

4 结论

综上所述,机械加工工艺对加工精度影响较为深远。在此基础上,本文涉及的优化内部因素控制、科学处理热变因素、聚焦几何精度控制、导轨直线度控制、工艺方案验证等内容,则直观展示了机械加工精度控制方法。为更好开展高精度的机械加工生产,智能化软硬件引入、相关人才培养、全过程管理探索等方面同样需要得到重视。

[1]张长红.浅析机械加工工艺对零件加工精度的影响[J].内燃机与配件,2021(24):188-190.

[2]马学成.机械加工工艺对零件加工精度的影响及优化策略[J].内燃机与配件,2021(23):199-200.

[3]李正耀.机械加工工艺对汽车零部件精度的影响分析[J].内燃机与配件,2021(22):92-93.

[4]龚应育.机械加工工艺技术的误差分析及策略分析[J].内燃机与配件,2021(21):188-189.

[5]张业俊,梁爱民.铸造壳体零件的机械加工工艺[J].金属加工(冷加工),2021(10):32-35.