LNG 薄膜罐测量工艺技术研究

刘煜,向佐新,宋瑞娟,吕军庆,李宏伟,宋桂锋

(1.中国石油工程建设有限公司华北分公司,河北 任丘 062552;2.华港燃气集团有限公司,河北 任丘 062552)

0 引言

薄膜型储罐是法国GTT公司开发设计的,该技术已在LNG船上得到大量应用,且已有多个在国外的LNG接收站应用的案例[1]。项目LNG薄膜罐采用法国GTT公司的GST®薄膜技术[2]。

LNG薄膜罐主要由预应力混凝土外罐和薄膜内罐组成,薄膜型储罐外罐系由混凝土拱顶、混凝土罐壁和混凝土承台组成。外罐的内壁为 56 边形[3]。

LNG薄膜内罐采用GST®薄膜型围护系统,结构原理如图1所示,主要部件包括主层薄膜、次层薄膜和预制泡沫板[1]。

图1 GST®薄膜型围护系统设计原理

LNG薄膜罐的绝缘层内充满氮气,绝缘层内的压力自动控制,一旦有泄漏,可立即监测到,保证系统的安全[4]。

LNG薄膜罐的测量就是在水压试验后,开始进行打点划线工作。GTT公司安装手册要求用激光跟踪仪定位基座点[5]。

测量划线是整个内罐安装的定位基础,必须保证罐底与罐壁、罐壁与罐壁之间的高精度对位,从而保证最终主层不锈钢波纹板的拱形对应。

1 测量划线工艺原理

由于薄膜内罐维护系统的所有绝缘模块、波纹板、组成构件都是提前在厂家定尺定量生产完成,精准度要求较高,不容有任何偏差,因此在进行施工之前需要将所有绝缘模块、波纹板的位置在混凝土内壁上标识出来,以保证后续施工的精确度,减少施工工序的返工。薄膜内罐测量的工艺原理就是先实际打点标出112个罐体形状测量点,得到罐体的实际形状尺寸,再利用法国GTT公司开发的薄膜罐专用MOFA软件对实际形状尺寸进行修正,确定罐体中心点,创建实际罐体坐标系,然后将罐体理论模型嵌套入实际罐体坐标系中,以此完成对理论模型的纠偏,利用纠偏之后的理论模型搭配激光跟踪仪和标靶指导基准线的打点划线工作。

2 测量划线工艺流程概述

2.1 储罐分区

进行罐体测量之前先对储罐进行分区,如图2所示。

图2 储罐分区

(1)罐底:储罐中心区域(CA);区域(28个,Sector)。

(2)罐壁(混凝土外罐内壁为56边形):壁面(56个,Wall);次膜端部(SE);主膜端部(PE);

(3)其他特殊区域:泵塔支撑(TS);大小门洞(TO)。

2.2 罐体命名

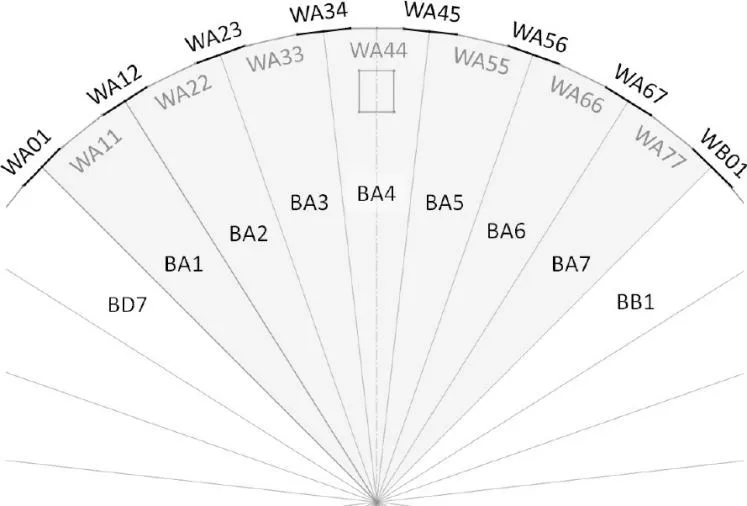

罐底先分为A、B、C、D,四个90°的区域。再细分为28个扇区。每个扇区名字由3个字符组成,如图3所示。

图3 罐底扇区命名

2.3 墙体命名

LNG薄膜罐混凝土内壁为56边形,一共有56面墙,墙的名字由四个字符组成,如图4所示。

图4 墙体命名

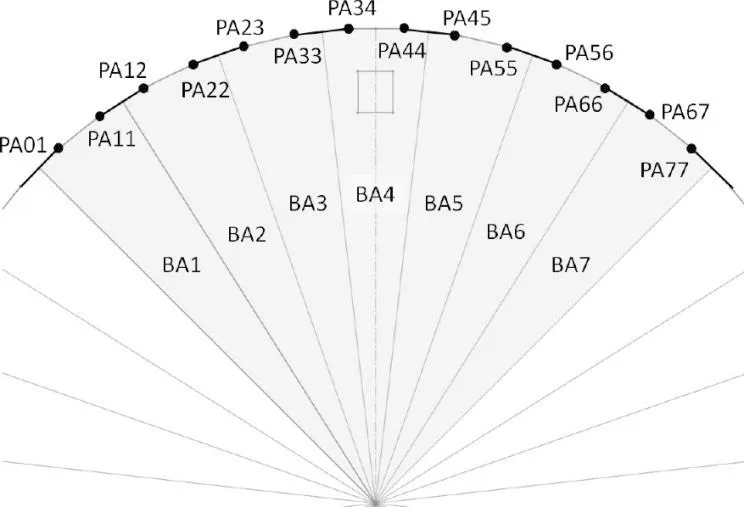

2.4 墙面173.6°轴线处角点

墙面角点位于每条173.6°轴线的底部和顶部。在56边形的陆罐中,便有112个角点。每个点都有一个基于4个字符的编码。下图描述了A区域底部墙面角点P的编码,如图5所示。

图5 P点命名

2.5 墙面中点

划线工序除了需要用到墙面角点,还需要墙面中点。墙面角点连线和墙面中点连线,构成了定位线。每个点都有4个字符的编码。下图描述了A 区域底部墙面中点Q的编码,如图6所示。

图6 Q 点命名

激光跟踪仪打点工作是绝缘模块安装定位线(划线)的基础,打点的精准与否直接影响后续划线以及模块安装的精准度。

对薄膜罐的测量划线工艺操作流程进行概述,主要分成四个步骤,具体如图7所示。

图7 打点划线工艺流程

3 罐体形状测量

在储罐底部距离罐底平面高度为250 mm的各个转角处进行56个点位的测量;在距离储罐顶部500 mm下方进行56个点位的测量。

3.1 确定罐转角样冲点

以0°基准线为起始,测量壁面宽度确定56个点(卷尺测量即可)。

利用水平激光仪打垂直线,并在5 m热角保护区域与顶部区域位置处打样冲点,用于后续划定位线。

3.2 绘制底部56个点位的水平辅助线

利用专用模板寻距罐底承台面250 mm高度处的三个点,其中两点位于罐壁转角线两侧150 mm,另一点位于上述两点中间。连接此三点确定这条距罐底

250 mm的水平辅助线,如图8所示。

图8 底部水平辅助线绘制专用模板

3.3 绘制罐壁转角棱线

将水平激光仪目视放置在罐壁转角处;激光线准确穿过样冲点后,用墨斗连接,确定底部和顶部标靶位置,如图9所示。

图9 标记点及标靶位置(十字交叉处)划线

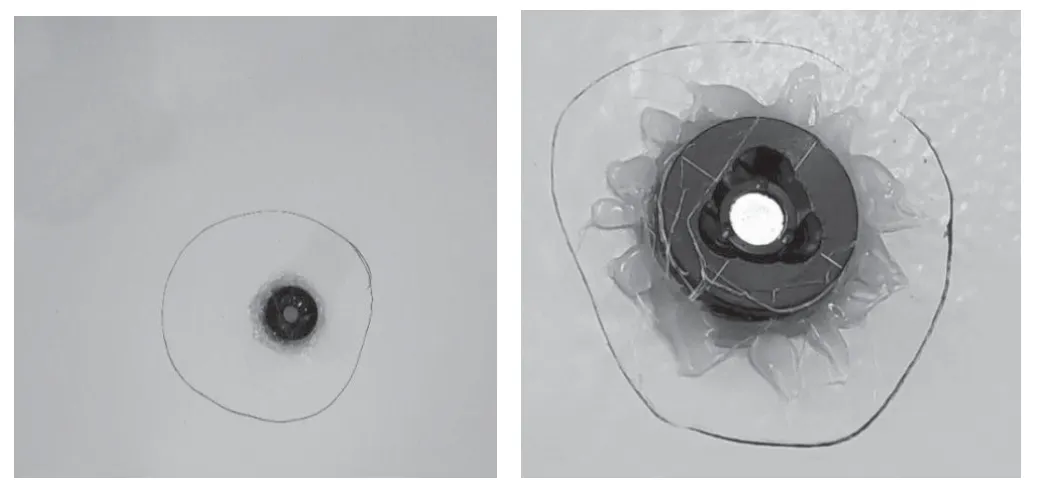

3.4 蛙跳点安装

蛙跳点用于罐体形状测量及划线过程中的激光跟踪仪机器定位。蛙跳点的作用就是用以统一多次测量的坐标系,如图10所示。

图10 安装完成后的蛙跳点

3.5 底部56个点位坐标测量

激光跟踪仪开机后利用局域网连接电脑,测量罐底蛙跳点对激光跟踪仪进行定位,定位完成后开始测量标靶点坐标,如图11所示。

图11 激光跟踪仪

利用杆状靶球基座吸附小标靶(0.5英寸)引导激光使其追踪到标靶,然后将标靶手工放置在之前标定的标靶位置处。放置准确并开始测量,等待电脑自动记录被测点坐标。

具体操作步骤如下:

(1)在罐底高度250 mm处向左大约偏移150 mm进行点的标记;

(2)重复上述步骤在向右大约偏移150 mm进行另外一个点的标记;

(3)利用墨斗弹线将两点连接起来;

(4)利用激光水平仪投线,激光线需通过SE端的冲铆点;

(5)标记交点,该交点为储罐底部三面体点;

(6)然后再重复55次。

3.6 顶部56个点位坐标测量

具体操作步骤如下:

(1)分别在距离储罐顶部防潮层下方250 mm、750 mm处向左偏移约150 mm标准两个点;

(2)重复上述步骤在向右大约偏移150 mm进行另外两个点的标记;

(3)利用墨斗弹线分别将两点连接起来;

(4)利用激光水平仪所投射的过SE冲铆点的那条直线,并分别在顶部250 mm、750 mm的水平线作出交点;

(6)利用激光跟踪仪偏移距离A打出Top_Plane,平面与竖线的交点及为罐顶测量点位;

(7)再重复进行55次。

4 数值计算

4.1 罐体尺寸测量结果整理

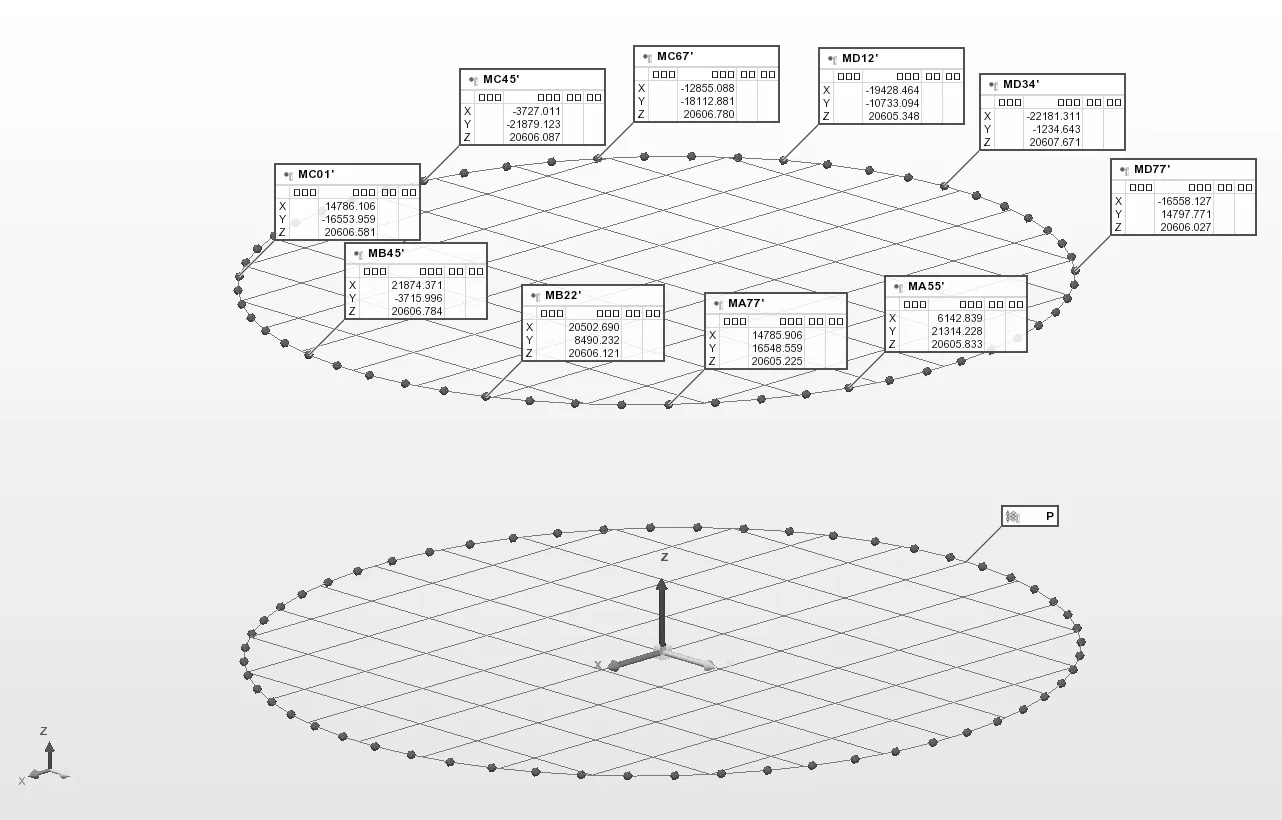

为保障划线精确性,分别针对罐顶、罐底各点进行两次测量,允许偏差在0.5 mm内,罐体尺寸测量结果如图12所示。

图12 尺寸测量结果图示

(1)利用激光跟踪仪完成罐底56个点位测量工作,并在Polyworks中生成平面Top_plane_preparation;

(2)Polyworks中以平面“Top_plane_preparation”为基准,向上偏移数值A,创建平面“Top_plane”;

(3)完成平面Top_plane与罐顶竖线交点的测量。

4.2 坐标系纠偏

在Polyworks软件中创建112个点的理论坐标(GTT公司提供项目理论数据),将测量的112个点的坐标导入Polyworks中,进行坐标对齐(best-f it)操作,对测量的112个点的坐标进行校正,如图13所示。

图13 坐标系纠偏图示

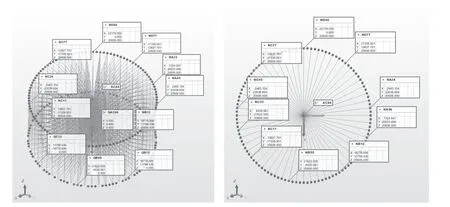

4.3 MOFA软件数值计算

利用MOFA软件对实际形状尺寸进行纠正,利用纠正后的数据创建实际罐体的坐标系,然后将罐体理论模型嵌套入实际罐体坐标系中,以此完成对理论模型的纠偏,利用纠偏之后的理论模型搭配激光跟踪仪和标靶指导基准线和限位线的划线工作。

输出新的112个点的坐标(测量值),将其导入MOFA软件(GTT公司开发的薄膜罐划线数据处理软件)中,在计算参数中输入偏移量A,得到各点(P点、M点、Q点)的偏移量,以及各直径方向上的偏移半径,如图14所示。

图14 MOFA软件输出数据模型

4.4 确定罐中心点

在Polyworks软件中,通过直径找圆心的方式确定罐中心点。然后选取三个参考点:圆心、理想底面、直径;旋转新坐标系的方向与原坐标系方向一致建立实际坐标系。

前述112个点的定位测量及数据处理的最终目的就是确定最后这个实际坐标系,最后将理论模型套入实际坐标系指导划线。

5 模型验证

模型验证步骤如下:

(1)将理论模型嵌套入实际坐标系后,创建28个中点面;

(2)选取其中4个面,利用激光跟踪仪,每条直径选择两个点,作4条直径;

(3)对每一个面创建单独的坐标系,使z轴垂直于该平面。然后利用Polyworks中平面与靶球(搭配圆底座便于标点,把球为0.5英寸小靶球)配合找点;

(4)连点成线,看四条直径是否交于一点,以验证模型的准确性,如图15所示。

图15 模型验证

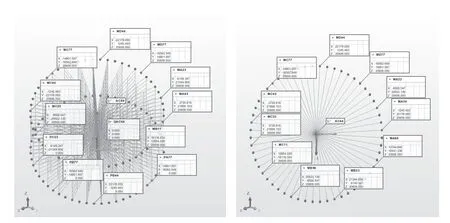

6 基准线划线

罐底28条直径为薄膜罐罐底基准线,这28条直径将罐底分成了28个扇区,且每个扇区有一中心线,如图16所示。

图16 罐底基准线分布

在Polyworks软件中利用中点(Q点、N点)构建的28个平面搭配激光跟踪仪及小靶球寻定位点,利用墨斗连点成线构成罐底直径,如图17所示。

图17 每个中点面单独建立坐标系

利用罐体中点(Q点、N点)在Polyworks中创建28个理论中点面如下图所示,用此28个中点面指导罐壁中轴线的寻点,如图18所示。

图18 28个理论中点面

利用罐体角点(P点、M点)在Polyworks中创建28个理论角点面如下图所示,用此28个角点面指导罐壁转角棱线的寻点,如图19所示。

图19 28个理论角点面

划线施工人员利用靶球寻点及打点,点定位完成后,在绝缘模块安装位置和螺栓中心敲上中心冲印[6]。弹线人员连点成线,完成基准线的划线工作。

划线精度是否满足要求直接影响后道工序的施工质量,因此需要仔细复核打点结果,基准点寻点严格按照上述程序进行,同时弹性人员要严格控制划线偏差。若出现较大偏差,可能导致绝缘板无法安装,最终影响波纹板的安装,对建造进度和质量都会造成极大的影响。根据法国GTT公司的要求,各类线划线偏差应控制在±1.0 mm之内[7]。

7 结语

测量划线作业是薄膜罐围护系统建造的一项关键工作,是绝缘板安装的前道工序,也是确保主屏蔽波纹板在罐内不同面之间连续性的前提,测量划线作业的精度控制直接决定了薄膜罐建造成功与否。

利用激光跟踪仪结合Polyworks软件寻点、MOFA软件进行数据处理的方式进行打点划线工作,更能将理论的储罐尺寸数据与实际建造完成的混凝土内罐尺寸数据进行对比,提高了薄膜罐绝缘模块安装的精度,减少后续内罐施工安装的工序返工,提高了生产效率,降低了施工成本。作为后续LNG薄膜罐施工的参考依据,推动了LNG薄膜罐的进步,可以为后续类似陆上LNG薄膜罐项目的施工参考。