全容式LNG储罐建造技术研究

张月,朱雷,史少宇,刘柏伟,张国强(海洋石油工程股份有限公司,天津 300461)

0 引言

2021年,中国进口液化天然气(liquef ied natural Gas,LNG)达8 140万吨,超过日本成为全球最大的LNG进口国。LNG是天然气经压缩、冷却至其凝点(-161.5 ℃)温度后变成液体,液化后的体积约为同量气态天然气体积的1/625。LNG作为一种先进的清洁能源,通常储存在-162 ℃、0.1 MPa左右的LNG储罐内,由LNG船或罐车运输,也可经过气化后由长输管道外输,被广泛应用于发电厂、工厂以及家庭用户[1]。

LNG储罐具有容量大、安全性高、经济性好等特点,在推动我国当前天然气产供储销体系基础设施建设中发挥着关键作用。全容式LNG储罐作为大型LNG储罐的常用形式,其结构主要由内外两层罐体组成,外罐一般由预应力混凝土建造,而内罐主要采用9%Ni钢制造。文章结合国内某LNG项目16万立方米全容式LNG储罐,对全容式LNG储罐的结构组成、建造材料、建造关键路径、关键路径作业以及施工难点和控制作简要分析及总结。

1 结构组成及建造材料

1.1 结构组成

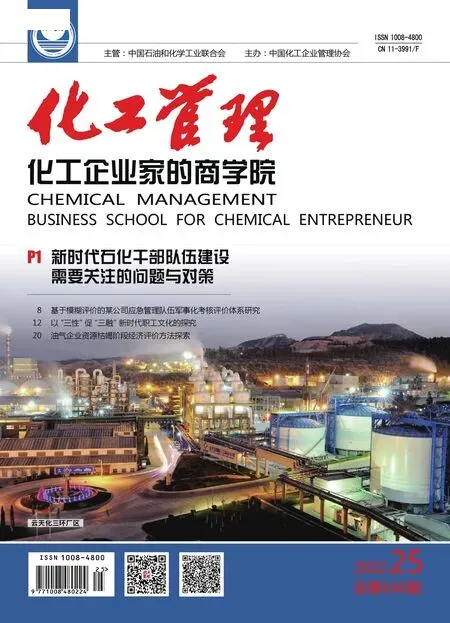

全容式LNG储罐的结构组成,一般划分为内罐和外罐两部分,内罐和外罐都能够单独容纳低温LNG液体。正常储存液体时,全容罐允许内罐里的LNG向外罐蒸发泄漏,但不允许LNG由外罐泄漏至环境中。因内罐直接与LNG接触,这就要求内罐的建造材料在超低温条件下服役时,具备低温塑性的机械性能,并能够克服常温降至超低温时的胀缩问题[2]。而9%Ni钢具备超低温复杂苛刻条件下工作的材料性能,故国内外普遍采用9%Ni钢作为LNG储罐内罐的建造材料[3]。外罐主要由预应力混凝土建造,内外罐之间的环空采用珍珠岩填充作为隔热层。因全容式储罐具备双层罐体及罐顶,对LNG及其蒸发气具有双层包容能力,不仅能存储由内罐泄漏的LNG,也能控制蒸发气的泄漏,其安全性能要高于单容积式储罐和双容积式储罐。

全容式LNG储罐的主体结构由桩基、承台、外墙、拱顶、内罐、保冷系统、管线系统及钢结构附件共计八大部分组成。全容式LNG储罐的结构示意图如图1所示。

图1 全容式LNG储罐结构示意图

1.2 建造材料

根据典型16万立方米混凝土全容式LNG储罐的结构设计,将储罐主要结构及其建造材料归纳总结如表1所示。

表1 主要结构及建造材料

2 关键路径及分析

2.1 储罐建造关键路径

16万方全容式LNG储罐从开工建造到机械完工,建造工期约为27个月。根据储罐的建造流程[4],从整个储罐工程的建造工期考虑,筛选出关键路径为:工程桩施工及桩基检测→承台浇筑→墙体浇筑→抗压环安装→环梁下段施工→气压升顶→环梁上段施工→穹顶浇筑→外罐衬里板安装→罐底环形区保冷→内罐壁板安装→内罐临时洞口封堵→水压试验→罐内设备及仪表安装→环形空间保冷→吊顶玻璃棉保冷→氮气置换→机械完工检查/尾项清理→机械完工。

2.2 关键路径作业分析

根据储罐工程建造的关键路径,可将关键路径上的作业分为桩基施工、外罐土建施工、穹顶结构施工、罐内结构和保冷施工以及完工检查和试车/开车几个施工阶段,并对各施工阶段的主要施工工序简要概括。

2.2.1 桩基施工

以国内某LNG项目为例,根据地层勘察报告,工程桩采用一体化成型的高承台钻孔灌注桩。高承台桩一次成桩施工工序主要包括:测量放线→旋挖成孔→泥浆制备与处理→钢筋笼制作→商品砼采购→地面以下砼灌注→提拔护筒→桩顶浮浆及周围地面清理→模板垫层施工→支设模板→地面以上砼浇筑→拆除模板并养护→后注浆等工序。工程桩施工完成后,应根据设计要求,选取桩位进行桩基检测。

2.2.2 外罐土建施工

外罐土建施工阶段,主要对地面桩基以上的各部分进行土建施工,包括承台施工、外罐墙体施工、穹顶施工,各部分的土建施工工序主要概括如下:

(1)承台部分。承台施工的工序主要包括:垫层浇筑→满堂支撑架搭设→底模板安装→测量放线→钢筋及预埋件安装→侧模板安装→混凝土浇筑→混凝土养护及模板拆除。16万立方米储罐承台属于大体积混凝土范畴,在施工中通常将承台划分为6仓,采用跳仓法间隔浇筑混凝土,在工期紧张时,可对两不相邻仓同时进行浇筑[5]。

(2)外罐墙体部分。外罐墙体一般划分为变截面层、标准层进行分层建造,各层的施工工序大体上相同,主要包括:前一层的施工缝处理→钢筋网片及预埋件安装→波纹管安装→扶壁柱钢筋安装→内模板提升及安装→预埋件和波纹管校正及安装→外模板提升及安装→检查验收→施工缝润湿→混凝土浇筑及养护→下层钢筋网片、预埋件及波纹管安装→模板提升及刷养护剂→墙体测量及表面处理→下一层墙体施工。前一层墙体浇筑完成后,待同样试块的抗压强度达到15 MPa后,方可将由上、中、下平台及大模板组成的模板系统提升和安装至下一层墙体。

(3)穹顶部分。为满足穹顶浇筑时所需的压力,在对穹顶进行混凝土浇筑前,应完成环梁的水平预应力张拉,并对临时洞口完成封堵进行保压。为保证穹顶施工质量,一般对穹顶分圈浇筑,穹顶施工的工序主要包括:环梁施工缝处理→钢筋安装→预埋件安装→模板安装→罐内保压后开始第一圈浇筑→混凝土养护→下一圈混凝土浇筑,当完成最后一圈混凝土浇筑后,还应对穹顶上的基座进行土建施工。

2.2.3 穹顶结构施工

穹顶结构施工阶段,涉及到土建和安装工程的交叉施工,穹顶结构施工的工序主要包括:拱顶模块罐外预制→外罐墙体施工至第三层→拱顶模块及吊顶结构罐内组装→外罐墙体施工至顶层→抗压环安装焊接→气压升顶。关于气压升顶的具体工序在文献[3]中有详细介绍。气压升顶这一关键里程碑节点的实现,意味着储罐工程的建造进度完成了近50%,也标志着储罐建造的关键路径由外罐土建施工转为内罐安装施工。

2.2.4 罐内结构和保冷施工

外罐土建施工及穹顶结构施工完成后,就要对罐内进行结构及保冷施工,施工的工序主要包括:外罐墙衬板安装→罐底环形区保冷→TCP(热角保护系统)施工→内罐壁板安装→罐底中心区保冷→内罐底板安装→罐内管线及附件安装→内罐临时洞口封堵→水压试验→罐内设备及仪表安装→环形空间保冷→吊顶玻璃棉保冷。

2.2.5 氮气置换及机械完工

当完成环形空间及吊顶保冷后,对罐内及罐外的机管电仪进行安装和调试。此时,储罐的建造进程就到了最后一个关键作业阶段—氮气置换及机械完工。该阶段的工序主要包括:氮气置换→机械完工检查→机械完工。机械完工后便可以对储罐进行预冷工作,预冷完成后就具备正式进液的条件,最后进行试车和开车。

3 施工难点及控制

3.1 外罐墙衬板的安装

16万立方米混凝土全容式LNG储罐的外罐墙衬板,主要由上部衬里板、下部衬里板及转角板三部分组成,其整体的高度达37 m。外罐墙衬板中,上部衬里板由3块相同规格的衬里板搭接焊接组成,经预制后的“三合一”上部衬里板,宽度为1 783 mm,长度达32.5 m,板材厚度仅为5 mm,重达2 270 kg。因上部衬里板板材较薄、跨距较大、重量较大,在吊装过程中容易因方案选择不当而导致板材出现受力变形,因此,对于安装难度最大的上部衬里板,选择一种安全、可靠、便捷的吊装方案尤为必要。

在上部衬里板吊装工作实施前,需要在上部衬里板的头部焊接6个吊耳,其中4个吊耳用于吊装提升阶段与轨道梁上设置的电动葫芦相连,剩余2个吊耳用于吊装就位阶段与抗压环上设置的手拉葫芦相连。在提升阶段,采用轨道梁上的电动葫芦和承台上的汽车吊相互配合的方式吊装上部衬里板:由电动葫芦连接上部衬里板头部对称设置的4个吊耳进行提升,由汽车吊托起上部衬里板的尾部辅助提升,直至衬板全部脱离罐底,避免衬板在罐底因受到较大的滑动摩阻而损伤板材及罐底;在就位阶段,因电动葫芦无法将上部衬里板提升至固定位置,需采用抗压圈上设置的手拉葫芦与上部衬里板头部剩余的2个吊耳相连进行手动调节,使得上部衬里板能够精准就位。

3.2 内罐壁板的组对

内罐是全容式LNG储罐的关键构件,由机械性能好且耐受超低温的9%Ni钢板安装焊接而成。对于16万立方米的全容式LNG储罐的内罐壁板,共计200余块,分为10圈由下而上进行组对安装。设计板厚由下而上逐步递减,第1圈单张板厚达25 mm,重达8 895 kg。由此可见,内罐壁板的数量之多、板材之厚、重量之大,给壁板的安装精度控制带来了极大的挑战。因而,在将内罐壁板吊装就位后,就要对壁板的组对质量进行严格控制,确保不会因组对偏差给后续安装焊接带来困难。

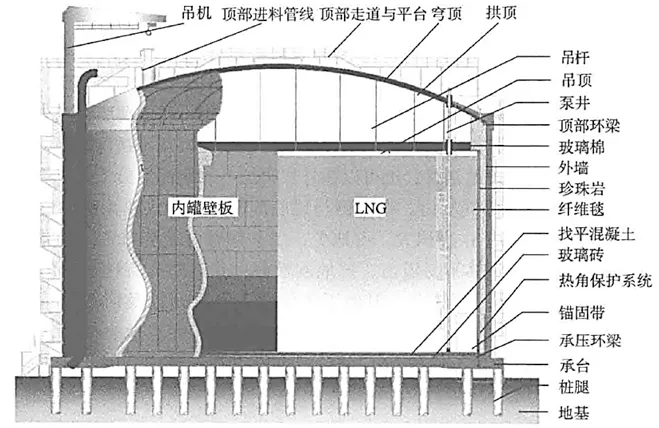

因内罐壁板板材较厚,可塑性较低,在组对实施过程中,利用通孔方铁、电话卡进行精准定位和调平,环缝组对错边误差要求不应超过上部板材厚度的20%,最大不能超过3 mm,立缝组对错边误差不应大于1.5 mm,以此作为组对控制的标准,以减小组对过程中的误差积累,提高内罐壁板的组对质量。内罐壁板上通孔方铁的位置示意图如图2所示。

图2 通孔方铁的位置示意图

第一圈内罐壁板的组对是关键所在,需要控制安装半径、垂直度、焊接收缩尺寸变化及焊接变形,施工流程为:(1)测量定位,包括半径和角度起始点;(2)罐内壁板分区域就位;(3)前期准备工作,打磨、吊耳焊接,吊车就位;(4)壁板吊装就位及组对固定;(5)调整位置及尺寸;(6)依次吊装、组对壁板。

内罐壁板的变形控制是组对工作的重中之重。壁板组对前需要对坡口外侧20 mm的范围内进行打磨处理,清除油漆、浮锈、泥土等。采用汽车吊和电动葫芦配合将壁板吊装就位,再利用背杠和电话卡进行固定。通过电话卡调整错边及其上下高差,将组对间隙控制在2~4 mm范围内,并将壁板固定牢固,做好相应反变形。组对过程中,要求使用弧度样板检查变形量,及时使用电话卡调整变形量,加强壁板变形的过程控制。组对完成后,必须进行组对质量验收,达到焊接要求后方可允许定位焊接。

3.3 内罐壁板的焊接

9%Ni钢焊接不同于普通碳钢的焊接,由于焊接熔池金属液的粘性较大,合金含量高,焊工需要掌握特殊的焊接技巧及施焊要点,才能高质量的完成9%Ni钢焊接。在对9%Ni钢焊接时,应注意以下要点:

(1)打底焊时,不要在焊缝上收弧,容易在弧坑处产生缩孔和热裂纹,引到坡口面上收弧比较好;

(2)焊缝接头处需打磨成U型,并仔细观察是否有裂纹存在,确认彻底清理干净后方可继续焊接;

(3)在接头下方引弧时,不可在坡口外面随意打火划伤母材;

(4)为保证9%Ni钢板热影响区的低温韧性,必须降低线能量进行焊接,采用小摆动、快速、多层、多道焊的焊接方式;

(5)由于焊接电流小,电弧燃烧不稳定,熔池不清晰,施焊时要保持手把稳定、运条均匀,两侧多停留,使焊缝成形更加平整;

(6)如果在焊缝成形上出现中间凸起、两侧有沟槽的情况,在下道焊缝施焊之前,必须把焊道打磨平整,避免出现未熔合或夹渣等缺陷;

(7)9%Ni钢在低温环境下对缺陷和应力集中的敏感性大,若焊缝表面出现咬边、未熔合、焊缝成形不良等缺陷,应及时进行修复,避免材料产生低温脆性破坏;

(8)因9%Ni钢存在易磁化、难消磁的特点,焊接过程中对缺陷修复时,尽量采用风砂轮或钢丝刷,避免采用气刨造成母材二次磁化;

(9)在正常焊接过程中,因焊条是低氢钠型药皮,应采用短弧施焊,防止产生焊接气孔,但电弧不能压得太低,否则会出现粘条现象;

(10)收弧时,弧坑要填满。

4 结语

LNG产业链的发展和扩大,推动了LNG储罐朝着大型化方向发展,全容式LNG储罐的罐容已逐渐增大至27万立方米。随着LNG储罐罐容的增大,单位容积储罐建设所需的费用呈现下降趋势,同时大罐容可以更高效地提高土地利用率,并能够更大程度地降低储罐BOG蒸发率。因此,大罐容的LNG储罐在经济效益上更显优势,LNG储罐的超大型化将成为未来LNG储罐发展的主要趋势。

文章以国内某LNG项目16万立方米全容式LNG储罐为例,浅析了全容式LNG储罐的结构组成、建造材料、建造关键路径、关键路径作业以及施工难点和控制,可供同类LNG项目储罐建造参考,同时也为推动我国LNG储罐超大型化的设计及建造提供理论指导。