自然浸水-冻融条件下寒区隧道有机保温材料劣化规律研究

刘宗韩, 韩风雷, *, 李家正, 黄 勇, 张学富, 耿永奇

(1. 省部共建山区桥梁及隧道工程国家重点实验室, 重庆 400074; 2. 重庆交通大学土木工程学院, 重庆 400074; 3. 新疆交通建设集团股份有限公司, 新疆 乌鲁木齐 830016)

0 引言

寒区隧道常遭遇衬砌开裂、渗漏水及挂冰、路面冒水结冰等冻害问题[1-2],严重时洞周会出现剥落掉块,威胁行车安全[3]。为了防止冻害发生,常在衬砌结构上铺设保温材料来减小隧道施工或贯通后外界气温对围岩原始温度场的扰动[4-5]。有机保温材料因其容重小、保温性能好、可加工性能好等优点常在寒区隧道中被使用,且公路隧道常采用表面敷设形式,铁路隧道设置在初期支护与二次衬砌之间。当隧道防水层破损或衬砌渗漏水时,保温材料会受到地下水的浸泡以及气温引起的冻融作用。认识自然浸水-冻融条件下有机保温材料物理性能及劣化规律,对寒区隧道运营具有极其重要的工程意义。

国内外学者对于寒区隧道保温材料设计参数及其性能展开了大量研究。在设计参数方面: 张学富等[6]根据带相变瞬态温度场的热平衡控制微分方程,针对青藏铁路隧道研究了不同保温材料厚度及导热系数下隧道围岩温度场变化,并分析了保温效果;姚红志等[7]基于数值模拟分析了不同保温隔热层铺设方式下的寒区隧道温度场变化,并利用模糊综合评价方法对比了常见的几种保温材料; Zhou等[8]依托大阪山隧道实例,研究了保温层参数在季节性冻土隧道中使用的合理性和经济效益,并建立保温层参数的数学优化模型; 白赟等[9]通过数值模拟研究了对流-导热作用下寒区隧道保温层效果,提出了施工条件允许时建议采用外贴式保温隔热; 张玉伟等[10]基于实测温度数据,运用Stephen公式推导围岩最大冻结深度,并采用等效厚度法得出不同型式保温层厚度计算公式。在物理力学性能方面: 汤贵海等[11]考虑寒区隧道保温材料层间敷设方式,分析了聚氨酯保温板的挤压浸水冻融特性,得出挤压、浸水、冻融环境会降低保温材料的耐久性; 汪恩良等[12]以XPS板为研究对象,分析了冻融循环前后材料吸水率、导热系数、应力应变之间的变化规律; Li等[13]基于室内试验研究了聚酚醛和聚氨酯保温材料的等温吸湿曲线,测试了2种含水保温材料的导热系数随含水率的变化规律,并分析了孔隙结构微观形貌; 杨金龙等[14]基于室内试验研究了含水率对HS板、EPS板、GW板导热系数的影响,得出导热系数和含水率的关系; 赵波等[15]对比分析了6种常见发泡保温材料,得出XPS和EPS都具有长期保温效果,且在力学性能方面更具有优势。

采用表面或离壁敷设时,衬砌渗漏水使保温材料贴合面受地下水浸泡或隧道洞口空气湿度高,保温材料会处于自然浸水-冻融循环的耦合环境中。现有研究主要集中在寒区隧道保温材料设计参数及物理性能方面,并未系统研究不同有机保温材料的物理参数之间关系和劣化规律。本文选择寒区隧道中常用的聚酚醛、聚氨酯、聚苯乙烯3种有机保温材料,通过室内试验研究在自然浸水、冻融条件下保温材料物理性能和微观结构的变化,并基于冻融循环过程中材料参数变化对比其劣化速率。

1 试验材料及方法

1.1 试验原材料

试验材料为聚酚醛、聚氨酯、聚苯乙烯保温板,将3种材料的保温板统一切割为100 mm×100 mm×50 mm的长方体试件。3种保温材料试件照片如图1所示。3种保温材料性能指标如表1所示。

(a) 聚酚醛(b) 聚氨酯(c) 聚苯乙烯图1 3种保温材料试件照片Fig. 1 Photographs of three thermal insulation materials

表1 3种保温材料性能指标Table 1 Performance indices of three thermal insulation materials

1.2 试验仪器

1)DRE-Ⅲ型多功能快速导热仪。用于测试试件的导热系数,导热系数测定范围为0.000 1~100 W/(m·K)。该仪器可以对金属、泡沫塑料、混凝土以及粉末、液体等各向异性材料的导热系数进行测量。

2)XT5438-TC80-R50型高低温试验箱。用于实现试件的冻融循环过程,温度范围为-50~+50 ℃,温度波动在±0.5 ℃,有效容积为80 L。

3)ETM-C型微机控制电子万能试验机。用于测试试件的压缩强度,容量为50 kN,精度等级为0.5级,有效测力范围为0.4%~100%。

4)SEM扫描电镜ZEISS Sigma 3001。用于分析材料微观结构,设备15 kV对应分解率为1.0 nm;1 kV对应分辨率为1.6 nm;最大扫描速度为50 ns/pixel;放大倍率为10~1 000 000 x;图像存储分辨率为32 k×24 k;样品仓尺寸为365 mm×75 mm。

5)101-3B型烘干箱。用于烘干试件的自身水分,工作温度为300 ℃,容积为50 cm×60 cm×75 cm。

6)材料。切割机、游标卡尺、电子天平、保鲜膜、凡士林等。

1.3 试验方法

试验方法分为: 自然浸水、冻融条件浸水、导热系数测定、单轴压缩测定试验、微观扫描等。依据QB/T 5168—2017《硬质泡沫塑料 冻融循环试验方法》、GB/T 8810—2005《硬质泡沫塑料吸水率的测定》。由于新材料本身具有一定的含水量,将统一尺寸的试件放入烘箱烘干,直到用电子天平测量试件质量不发生变化,记录初始质量。考虑隧道采用表面或离壁敷设,浸水时保温材料基本处于单面吸水状态,试件仅留一个吸水面,其余面涂抹凡士林并用保鲜膜包裹,保证材料单面吸水。

1.3.1 吸水试验

1)自然浸水。将处理好的试件底面与水面贴合,自来水温度控制为20 ℃,由于3种材料吸水速度存在差异,对于聚酚醛和聚苯乙烯材料每隔4 h记录1次试件质量,对于聚氨酯材料每隔2 h记录1次试件质量。测试前需要将底面多余水分吸干,每种材料同时测试3组试件,记录每组数据并求平均值。

2)冻融循环条件下浸水。冻融循环方式采用快冻,将饱和吸水试件放入封口试件袋,同时将3组试件放进XT5438-TC80-R50高低温试验箱。设置温度为-20 ℃/20 ℃,温度分别持续时间为1 h,温度变化过程控制为1 h,冻结-融化时间为2 h一个循环。每5个循环结束后将试件分别进行自然浸水,导热系数测定,单轴压缩试验,其中质量吸水率计算如式(1)所示。

(1)

式中:W为试件的质量吸水率,%;M1为试件吸水后的质量(含保鲜膜、凡士林、胶带),g;M0为试件烘干后的质量(含保鲜膜、凡士林、胶带),g;M为试件烘干后没有包裹的质量(仅为材料本身的质量),g。

1.3.2 物理力学参数与微观测试

依据GB/T 10295—2008《绝热材料稳态热阻及有关特性的测定 热流计法》,使用DRE-Ⅲ多功能快速导热仪测定试件导热系数,基于瞬态平面热源法,分别测定冻结和融化情况下试件的导热系数。依据GB/T 8813—2020《硬质泡沫塑料 压缩性能的测定》,使用ETM-C微机控制电子万能试验机对试件垂直施加压力,加载速度为5 mm/min,以试件变形10%及以内取压缩强度。最后,将相同试验条件下的有机保温材料进行切片处理,并采用SEM扫描电镜对切片进行扫描,观察微观结构的变化。部分试验现场如图2所示。

(a) 试件冻融及烘干

(b) 试件压缩及导热系数测定图2 部分试验现场Fig. 2 Part of test site

2 试验结果分析

2.1 质量吸水率

2.1.1 自然浸水条件下材料质量吸水率

吸水率是保温材料耐久性的一个重要技术指标,其增大会导致保温材料的保温性能降低。这是因为常温常压条件下水的导热系数为0.58 W/(m·K),但空气的导热系数仅为0.023 W/(m·K),对于拥有气泡的保温材料而言,吸水率提高之后,保温材料中的空气被水代替从而导致导热系数增大。

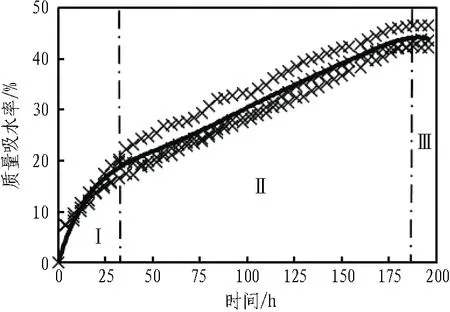

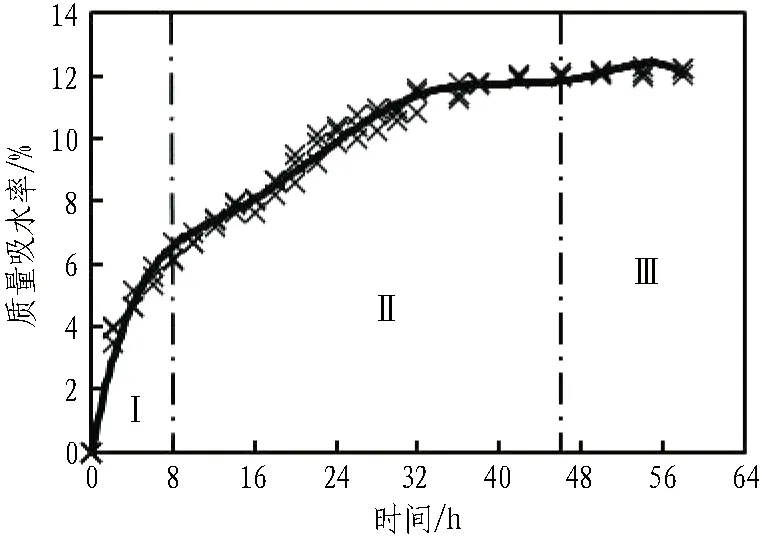

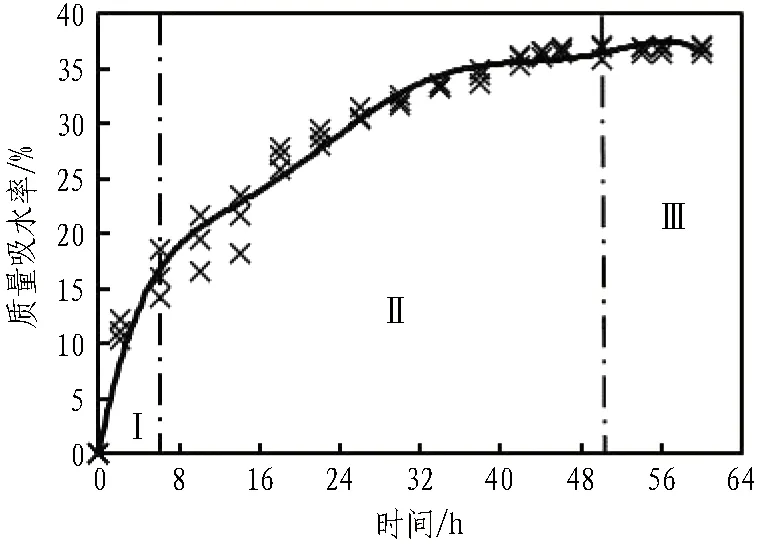

每种保温材料取3组试件,并记录不同试件质量在自然浸水条件下的质量吸水率。3种保温材料质量吸水率随吸水时间变化的关系曲线如图3所示。可以看出: 1)材料吸水变化幅度可分为快速吸水(阶段Ⅰ)—缓慢吸水(阶段Ⅱ)—稳定饱和(阶段Ⅲ)3个阶段; 2)聚酚醛、聚氨酯、聚苯乙烯分别在浸水时间为32、8、6 h时,平均质量吸水率快速达到18.88%、6.34%、16.31%; 3)聚酚醛、聚氨酯、聚苯乙烯分别在浸水时间为192、46、50 h时,平均质量吸水率缓慢达到44.27%、12.02%、36.67%; 4)随后,3种保温材料平均质量吸水率趋于稳定,达到上限,最终平均质量吸水率稳定为44.82%、12.16%、36.80%。

(a) 聚酚醛材料

(b) 聚氨酯材料

(c) 聚苯乙烯材料图3 质量吸水率和时间关系Fig. 3 Relationship between mass water absorption and time

对比3种保温材料,吸水时间方面: 聚酚醛>聚苯乙烯>聚氨酯;质量吸水率方面: 聚酚醛>聚苯乙烯>聚氨酯。这是因为聚酚醛材料相对于其他材料表面更密实,吸水速率更慢。聚氨酯和聚苯乙烯材料表面孔隙更明显,吸水速率更快。

2.1.2 冻融循环条件下材料质量吸水率

冻融循环条件下质量吸水率变化如图4所示。可以看出: 1)随着冻融循环次数增加,保温材料质量吸水率基本呈线性增加; 2)经过50次冻融循环之后,聚酚醛、聚氨酯、聚苯乙烯平均质量吸水率分别为62.66%、23.33%、67.50%,较未冻融时分别增大了18.84%、11.17%、30.70%。

图4 冻融循环条件下质量吸水率变化Fig. 4 Variation of mass water absorption under freeze-thaw cycles

3种材料的质量吸水率与冻融循环次数拟合关系式分别如下:y=0.363 3x+45.147;y=0.222 3x+12.142;y=0.658 4x+34.119。基于质量吸水率的劣化速率大小顺序为聚苯乙烯>聚酚醛>聚氨酯,这说明聚苯乙烯孔隙结构更容易受冻融循环影响,导致孔隙吸水量更大;但聚酚醛和聚氨酯材料相对影响较小,至于其孔隙形态及变化原因还需进一步的微观结构分析。

2.2 导热系数

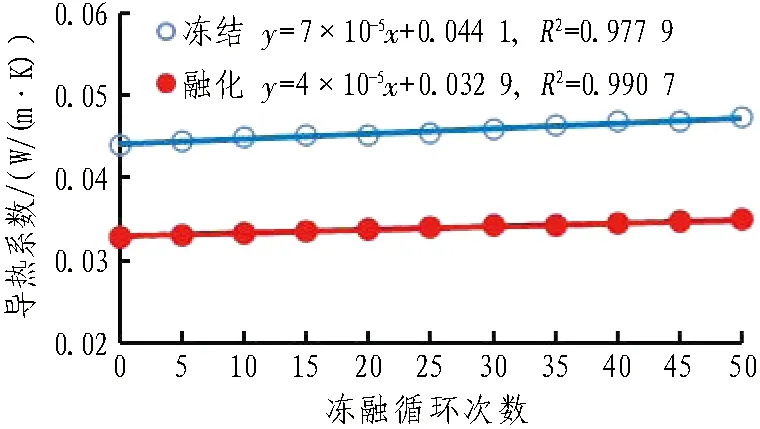

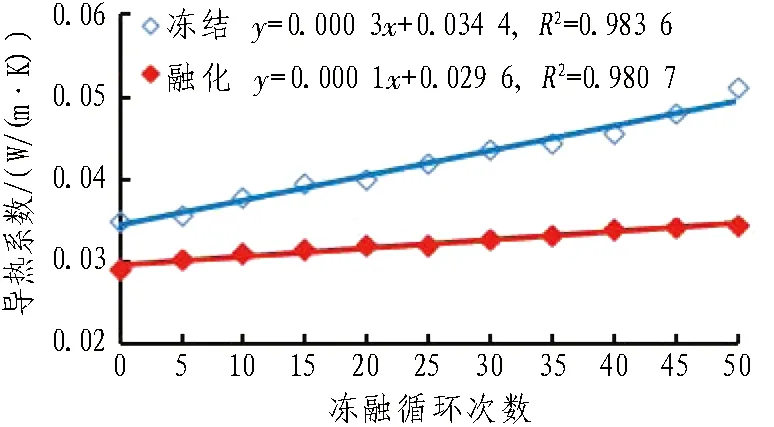

2.2.1 导热系数与冻融循环的关系

导热系数与冻融循环次数关系如图5所示。可以看出: 1)在试件每次融化-冻结时,分别测试含水(融化情况)和含冰(冻结情况)2种情况的导热系数,发现保温材料导热系数与冻融循环次数关系都呈线性增加。2)经过50次冻融循环之后,聚酚醛、聚氨酯、聚苯乙烯的导热系数较未冻融循环时均发生不同程度增大,融化条件时分别由0.032 8、0.032 5、0.029 1 W/(m·K)增加至0.035 0、0.042 4、0.034 4 W/(m·K);冻结条件时分别由0.044 1、0.036 8、0.033 4 W/(m·K)增加至0.047 3、0.048 2、0.055 4 W/(m·K)。3)未冻融时导热系数聚酚醛>聚氨酯>聚苯乙烯。4)50次冻融循环之后,导热系数聚氨酯>聚酚醛>聚苯乙烯(融化情况);导热系数聚苯乙烯>聚氨酯>聚酚醛(冻结情况)。

(a) 聚酚醛材料

(b) 聚氨酯材料

(c) 聚苯乙烯材料图5 导热系数与冻融循环次数关系Fig. 5 Relationship between thermal conductivity and freeze-thaw cycles

3种材料导热系数与冻融循环次数的关系式分别如下: 冻结情况下,y=7×10-5x+0.044 1、y=0.000 2x+0.037 2、y=0.000 3x+0.034 4;融化情况下,y=4×10-5x+0.032 9、y=0.000 2x+0.032 7、y=0.000 1x+0.029 6。说明聚酚醛和聚氨酯的导热系数变化速率在冻结情况和融化情况基本相同,但是聚苯乙烯在冻结情况下导热系数变化远大于融化情况。因此,基于导热系数的劣化速率大小顺序如下: 聚氨酯>聚苯乙烯>聚酚醛(融化情况);聚苯乙烯>聚氨酯>聚酚醛(冻结情况)。

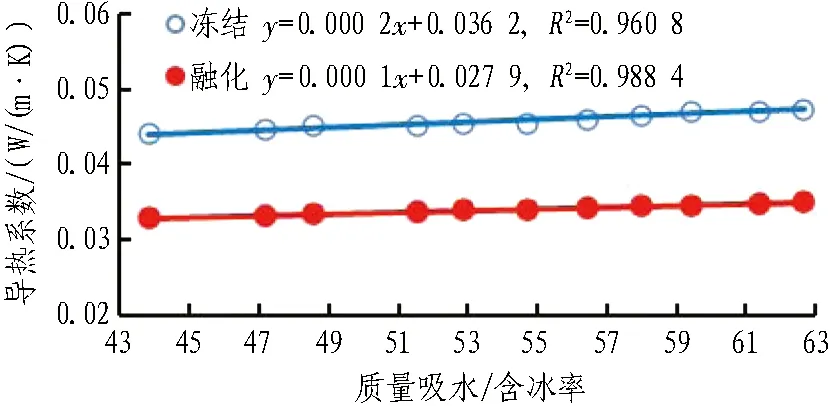

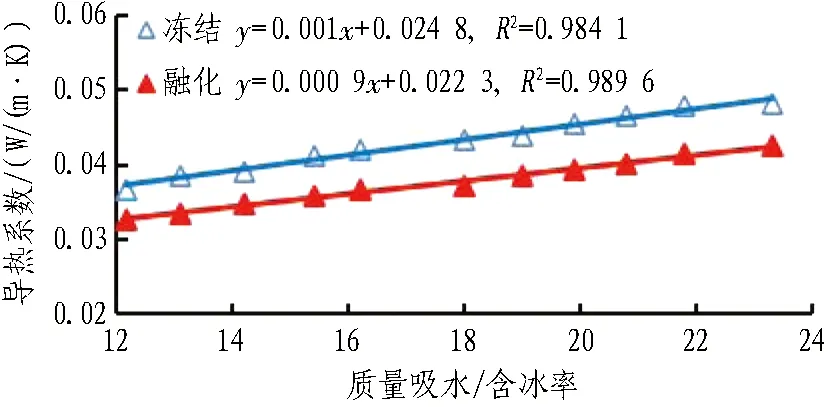

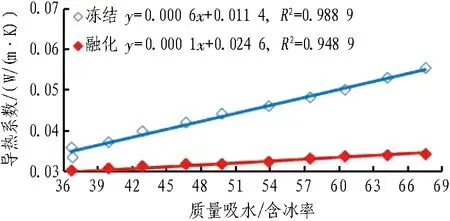

2.2.2 导热系数与质量吸水/含冰率的关系

保温材料导热系数的改变主要是因为其含水量发生了变化。试验发现,50次冻融循环之后,饱和质量吸水率下的保温材料均处于完全冻结状态,质量吸水/含冰率相同。导热系数与质量吸水/含冰率关系如图6所示。可以看出: 1)保温材料导热系数与质量吸水/含冰率关系同样呈线性增加,其变化规律与冻融循环关系相同; 2)聚酚醛和聚苯乙烯导热系数随质量吸水率变化幅度基本相同,但聚氨酯变化幅度较其他2种材料都大,这与图3结论类似,说明冻融循环对保温材料导热系数的影响主要是材料含水量的影响,但是结冰情况下会导致导热系数变化幅度发生变化。

(a) 聚酚醛材料

(b) 聚氨酯材料

(c) 聚苯乙烯材料图6 导热系数与质量吸水/含冰率关系Fig. 6 Relationship between thermal conductivity and mass water absorption/ice content

2.2.3 导热系数预测模型

综上所述,有机保温材料导热系数与质量吸水率、冻融循环次数均呈线性关系。将变量进行无量纲化,预测三者之间的关系模型如式(2)所示。

λ=aW+bN+c。

(2)

式中:λ为导热系数;W为质量吸水/含冰率;N为冻融循环次数;a、b、c为常系数。

得出聚酚醛预测模型如下:λ=4.391 5×10-5W+2.506 3×10-5N+0.030 9,R2=0.990 3(融化);λ=-6.032 6×10-5W+8.693 3×10-5N+0.046 9,R2=0.979 1(冻结)。

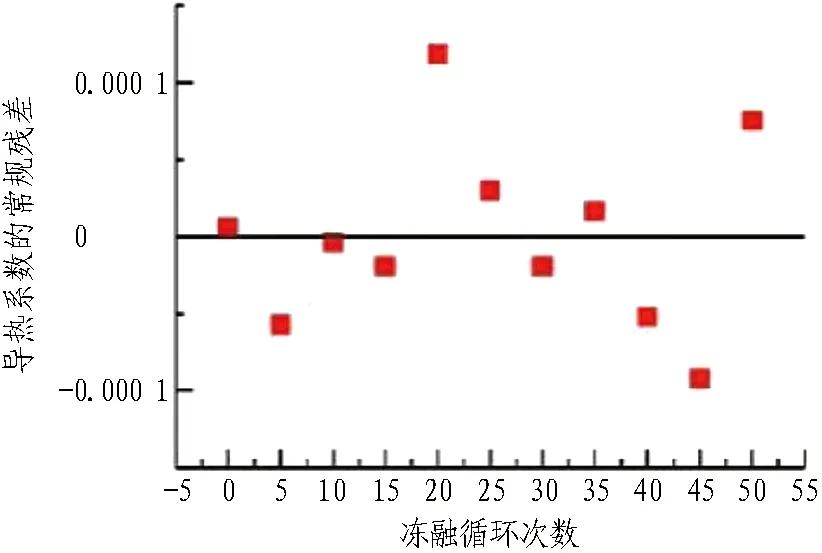

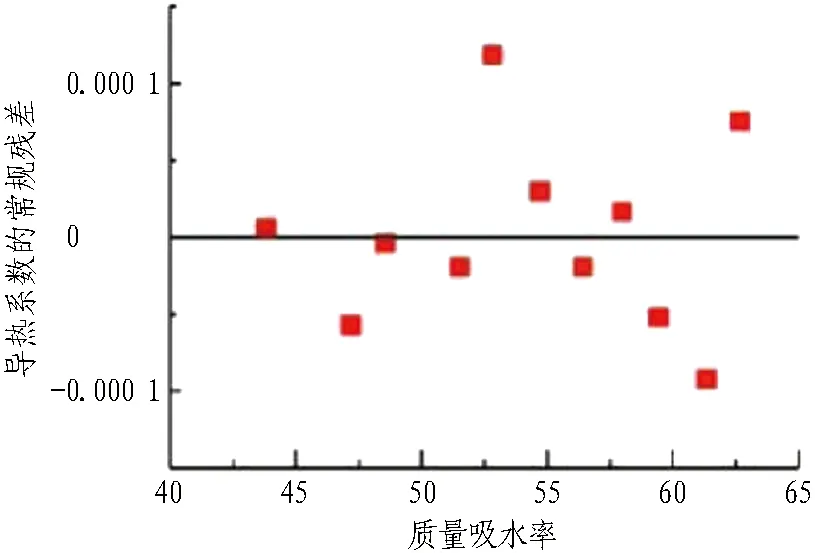

以聚酚醛为例,其导热系数与质量吸水率、冻融循环次数关系残差如图7所示。数据残差基本分布在-0.000 1~0.000 1。同理可得,聚氨酯预测模型如下:λ=-4.519×10-4W+2.934 6×10-4N+0.038 2,R2=0.996 4(融化);λ=-4.301 3×10-4W+3.256 2×10-4N+0.042 4,R2=0.990 6(冻结)。聚苯乙烯预测模型如下:λ=-1.915 9×10-4W+2.265 9×10-4N+0.036 2,R2=0.993 9(融化);λ=2.667 3×10-5W+4.130 3×10-4N+0.036 2,R2=0.997 4(冻结)。相关系数均基本大于0.99,说明模型较可靠。

(a) 导热系数与冻融循环次数的关系

(b) 导热系数与质量吸水率的关系图7 聚氨酯导热系数预测模型残差关系Fig. 7 Residual relationship of thermal conductivity prediction model of polyurethane

2.3 压缩强度及微观结构

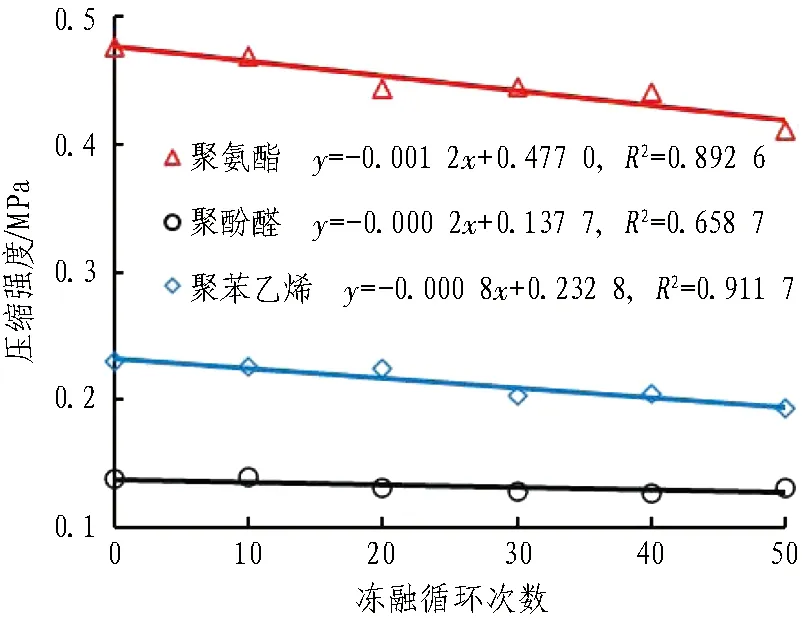

2.3.1 冻融循环条件下材料压缩强度

使用每次冻融循环后融化条件下的试件进行单轴压缩试验,冻融循环条件下3种保温材料的压缩强度变化曲线如图8所示。可以看出: 1)保温材料的压缩强度随冻融循环次数关系呈线性降低; 2)经过50次冻融循环之后,聚酚醛、聚氨酯、聚苯乙烯的压缩强度分别由0.138、0.476、0.230 MPa降低至0.130、0.412、0.193 MPa; 3)材料压缩强度的大小为聚氨酯>聚苯乙烯>聚酚醛。

图8 冻融循环条件下压缩强度变化Fig. 8 Variation of compression strength under freeze-thaw cycles

3种材料压缩强度和冻融循环次数的关系分别如下:y=-0.001 2x+0.477;y=-0.000 2x+0.137 7;y=-0.000 8x+0.232 8。基于压缩强度的劣化速率大小顺序为聚氨酯>聚苯乙烯>聚酚醛。材料的压缩强度主要决定于材料骨架的强度,这说明聚氨酯材料的骨架强度远大于其他2种材料,但是对冻融循环更加敏感。

2.3.2 保温材料微观结构

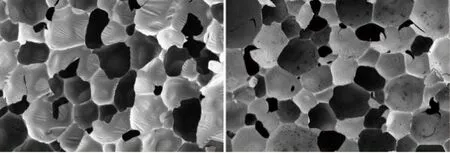

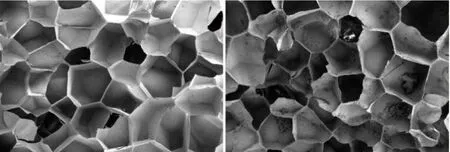

对有机保温材料切片进行电镜扫描有利于观察浸水冻融前后材料的形态、骨架、气泡破损前后的变化。浸水-冻融后试样切片扫描如图9所示。可以看出: 3种有机保温材料在形态上均呈现为圆形-多边形,聚氨酯材料气泡在未浸水时容易呈较不饱和形态,聚苯乙烯材料气泡孔径更大,聚酚醛材料易产生破孔。这说明材料浸水-冻融循环后,气泡会先处于饱水状态,之后水分会发生冻胀,气泡破坏比例增大,相应的质量吸水率也会发生变化,骨架的强度也降低,这也是材料质量吸水率、导热系数、压缩强度的变化的原因。在实际工程中,保温材料会重复经历浸水-冻融往复循环,从而导致有机保温材料劣化,不利于工程的长时间应用。

(a) 聚氨酯(未冻融)(b) 聚氨酯(50次冻融)

(c) 聚酚醛(未冻融)(d) 聚酚醛(50次冻融)

(e) 聚苯乙烯(未冻融)(f) 聚苯乙烯(50次冻融)图9 浸水-冻融后试样切片扫描图Fig. 9 Scanning image of sample section after immersion and freeze-thaw

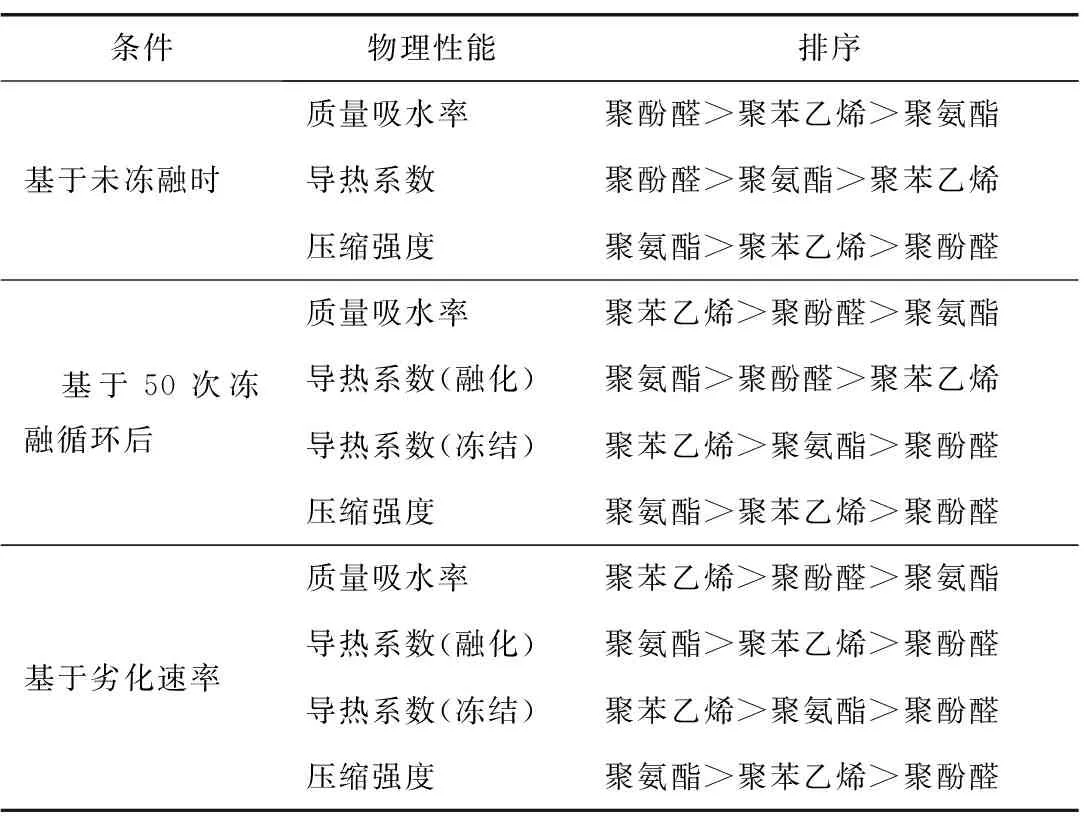

2.4 物理性能与劣化速率对比

对于寒区隧道保温材料而言,无论是采用哪种敷设方式,导热系数都是最重要的参数,同时吸水率是影响导热系数的重要因素,在铺设中需要重点考虑。其中,在采用双层或夹层敷设时,需要考虑保温材料一定的压缩强度,但不作为主要的受荷结构。3种保温材料性能对比如表2所示。可以看出: 1)对比各项物理参数数值,聚氨酯质量吸水率在冻融循环前后均低于其他2种材料,聚苯乙烯质量吸水率较聚酚醛更容易受冻融影响; 2)聚苯乙烯处于融化状态时其导热系数均低于其他材料,但冻结时会出现明显增长; 3)压缩强度的排序在冻融前后没有发生变化,说明压缩强度受冻融的影响较小,聚氨酯材料压缩强度远大于其他2种材料; 4)结合材料物理性能及劣化速率分析,聚苯乙烯导热系数基本处于最低状态且防火等级较高,但是冻结时导热系数增长较快,劣化速率较快; 5)聚氨酯材料抗压强度要远大于其他材料,且吸水率较低,导热系数同样受冻融影响较大; 6)聚酚醛在冻融循环条件下3种参数变化基本较小,最不易劣化,但数值上无明显优势。

表2 3种材料性能对比Table 2 Comparison of performance among three materials

综上所述,在实际工程应用中,应综合考虑保温材料物理及劣化特性,对于寒区隧道不同环境和应用需求下进行优选,确保材料的防冻保温效果。同时,保温材料劣化的主要诱发因素是其处于浸水环境下,在工程实践中应做好寒区隧道的防排水措施,并对保温层进行防水涂层处理或加铺防水层防水,避免保温材料劣化,影响其防冻保温效果。

3 结论与讨论

本文以聚酚醛、聚氨酯、聚苯乙烯3种有机保温材料为研究对象,基于室内试验研究了保温材料在自然浸水-冻融条件下物理性能和微观结构变化,并对比其劣化速率。得出以下结论:

1)各材料在吸水过程中均会经历快速—平缓—稳定3个阶段,质量吸水率分别在192、46、50 h开始稳定,最终为44.27%、12.02%、36.67%。聚苯乙烯吸水变化速率最大;50次冻融循环后,聚苯乙烯质量吸水率最高,为67.50%。

2)未冻融时,聚苯乙烯导热系数最低,为0.029 1 W/(m·K);在50次冻融循环之后,融化状态的聚苯乙烯和冻结状态的聚酚醛最低,分别为0.034 4、0.047 3 W/(m·K),聚苯乙烯(冻结)及聚氨酯(融化)受冻融循环影响最大。3种材料导热系数与冻融循环次数、质量吸水/含冰率关系可预测为二元线性模型,相关系数基本大于0.99。

3)各材料压缩强度与冻融循环次数均呈线性关系。聚氨酯压缩强度劣化快,但远大于其他2种材料,由常温的0.476 MPa降低至冻融循环50次后的0.412 MPa。材料隔热性能的劣化主要受材料气泡形态、孔径大小和气孔开裂的影响。

4)工程应用上,聚苯乙烯导热系数基本处于最低,但冻结时导热系数增长较快,更容易劣化。冻融循环过程中,聚氨酯抗压强度最大、吸水率最低。聚酚醛各项参数最不易劣化,但整体数值上较低。为防止保温材料劣化,应优化防排水设计或进行保温材料防水涂层处理,从而避免其处于浸水环境。

本文主要研究了自然浸水和冻融循环环境下有机保温材料的劣化特性,可为寒区隧道防冻设计提供试验依据。当寒区隧道采用双层或夹层铺设方式时,保温材料会受到衬砌压力或孔隙水压力作用,其微观气泡形态会发生变化,影响其毛细吸水作用。同时在压缩下材质本身的变形也会导致吸水率发生变化,从而影响材料的热物理特性。下一步还需要深入分析保温材料在压密过程中其物理力学参数变化,同时基于浸水-冻融环境开展寒区隧道保温材料防冻害效果预测分析。