某全断面隧道掘进机滚刀破岩有限元分析

陈继文,潘 昊,卢庆亮,王 磊,徐淑波

(1.山东建筑大学机电工程学院,山东 济南 250101)(2.济南重工集团有限公司,山东 济南 250109)(3.山东建筑大学材料工程学院,山东 济南 250101)

全断面隧道掘进机掘削系统对开挖隧道的施工效果有着决定性的影响,刀具布置和刀具形状是设计时要考虑的重要内容。由于隧道施工的特殊性,为了提高刀具使用寿命,所用硬质合金需要具备良好的抗疲劳冲击特性、低热膨胀系数、高导热性和良好的耐磨性[1]。滚刀刀圈属于易损、易消耗的部件,破岩时直接作用于岩石表面,具有工作环境恶劣、工作载荷不稳定、受冲击载荷大等特点,其损耗和寿命直接影响掘进的质量、效率和成本[2]。过低的刀盘转速会显著降低盾构掘进效率,过高的刀盘转速则会加剧盾构滚刀磨损程度,最终影响盾构掘进效率[3]。滚刀间的间距也会对破岩产生巨大的影响,间距过小,会造成碎石增多,增大破岩难度;间距过大,滚刀将会出现“岩脊”现象,无法有效破岩[4]。韩利涛[5]针对复合型土压平衡盾构,对滚刀刀间距和相位角两个主要因素重点进行了研究分析,建立了带约束的优化模型。

刀具布置通常采用同心圆对称布置、阿基米德螺旋线布置、多螺旋线布置方式[6]。蒲毅等[7]提出了一种刀具的平面对称布局原则,研究了先行刀的立体布局方法,得到了刀具布置的几何规律,分析了刀具的切削过程。牛江川等[8]通过对实际工程中采集的数据进行分析,建立了磨损量与掘进参数之间的回归方程,能够及时掌握刀具在掘进过程中的磨损状况,并且对掘进参数的设置进行指导。本文以某型全断面隧道掘进机所使用的刀具为研究对象,分析了滚刀破岩贯入度与尺寸对刀圈应力的影响。

1 全断面隧道掘进机刀具选型

1.1 刀具分类与选型

刀具布置和刀具形状在全断面隧道掘进机设计中是非常重要的内容。刀具按照切削原理可分为滚压刀具和切削刀具两类,滚压刀具可分为单刃滚刀、双刃滚刀、多刃滚刀和球齿滚刀等,切削刀具又可分为切刀、刮刀、齿刀、中心鱼尾刀和超挖刀等。单刃滚刀破岩能力强,主要用于硬岩掘进,可换装齿刀;双刃滚刀适用于软硬岩掘进,一般安装在刀盘的中心位置;切刀适用于软土切削,安装在出渣口的两侧;刮刀安装在刀盘周边,可切削软土,在硬岩下可用作刮渣;齿刀用于软土切削,可换装滚刀[9]。

刀具对开挖地层条件应具有适应性。刀具应可以根据不同地层的要求实现互换,且所有刀具应能从刀盘背后进行更换;对刀具的磨损状况应能进行检测[10]。当开挖地层硬岩为主要成分时,刀具多选用盘形滚刀;当开挖地层软土为主要成分时,刀具多采用切削刀具。

1.2 滚刀失效形式

全断面隧道掘进机刀具在破岩切削过程中会产生磨损,其磨损形式可分为正常磨损和非正常磨损两类。正常磨损是指滚刀刀刃在切削岩体的过程中出现的不可避免的均匀磨损,在地质组成相对单一、均匀的地层中比较常见,正常磨损时,滚刀刀圈的刀刃磨损不能正常使用,滚刀更换刀圈后可再次使用。滚刀的非正常磨损主要有刀圈断裂、刀圈偏磨、轴承破坏等形式。

当地层岩体的强度较高,刀圈所使用的材料的强度和刚度比较低时,刀圈的抗冲击能力不足,当应力超过刀圈材料的许用应力时,会使刀圈断裂。刀圈偏磨主要发生在软质地层的掘进过程中,盾构掘进时,由于土质太软,滚刀不能提供足够的滚动阻力或滚刀轴承被软土堵塞,造成滚刀无法转动,刀圈只有部分发生滑动摩擦。由于轴承挡圈密封失效或者滚刀严重过载,滚刀受到侧向偏载时,润滑油泄漏,导致渣土等杂物渗入轴承,致使轴承被损坏。

2 滚刀破岩机理

全断面隧道掘进机在掘进过程中,推进系统的推进油缸撑紧管片,通过反力提供推进力,驱动电机为刀盘提供扭矩,实现刀盘旋转并同时推进,不同位置滚刀对应掌子面不同直径的圆形破碎轨迹。

破岩过程可分为滚刀侵入岩体和两把相邻滚刀之间形成岩石碎片两个阶段。以刀盘面板中间位置处的滚刀为例,如图1所示,S17滚刀为当前经过的滚刀,S16滚刀为上一把滚刀。当S16滚刀滚压破岩至当前位置岩体时,刀刃下方部分岩体应力超过抗压强度极限被压碎,以岩石碎渣的方式破坏掉落,同时在更下方形成向四周扩张的裂缝,如图1所示虚线部分;当S17滚刀破岩至当前位置时,同样形成扩展裂缝,如图1所示实线部分,当两把滚刀破岩形成的裂缝相联通时,岩体便以岩片或岩块形式脱落。滚刀破岩是刀盘上安装的数十把滚刀共同作用的结果。

图1 滚刀破岩正面图

图2所示为滚刀破岩侧面图,滚刀运动可分为3个部分,即随全断面隧道掘进机刀盘的推进而沿着垂直于岩体断面方向运动、随着刀盘旋转沿平行于岩体断面方向运动和滚刀自身绕轴承转动。每把滚刀形成的破碎圈不断加深,以螺旋式的运动轨迹不断向前推进。

3 滚刀破岩有限元分析

3.1 不同贯入度对刀圈应力的影响

某型全断面隧道掘进机所使用的刀具为刀盘背装式可更换刀圈滚刀,其直径为19英寸,在进行硬岩掘进时,设置的掘进参数见表1。

建立盘形滚刀的三维模型,滚刀刀圈材料为标准钢,岩石模型选取数据库中的砂岩模型,设置岩石材料的弹性模量为60 GPa,泊松比为0.23,密度为2 780 kg/m3,岩石单轴抗压强度为68 MPa,并对三维模型进行网格划分,由于实际工程中岩体并不是均匀分布,为使仿真结果与实际工程更加接近,网格划分时选用二阶四面体网格,模拟实际工程中岩体强度分布不均对滚刀造成的影响,网格划分如图3所示。滚刀刀圈与岩体采用面面接触的侵彻算法,滚刀刀圈破碎岩体的过程中,超过抗压强度的岩石材料不断失效删除,模拟岩石破碎。

图3 网格化

根据表1中掘进参数对滚刀刀圈进行有限元分析,设置滚刀贯入度为5.0 mm,分析结果如图4所示,最大应力为35.215 MPa,出现在刀圈侧面非刀刃棱角处,呈现沿棱角线分布趋势。刀圈应力剖面图如图5所示,最高应力位于刀圈侧面棱线上且呈点状,这是由于受力体几何关系造成的应力奇异,在实际结构中不会出现。该刀圈危险应力为16~27 MPa,位于刀圈侵入岩体处,呈沿滚刀运动相反方向分布趋势,这是由于全断面隧道掘进机刀盘在带动盘形滚刀进行破岩时,刀圈所受贯入阻力主要由推力反力和滚动阻力(切向)组成,方向与滚刀运动方向相反。滚刀刀圈两侧应力分布并不对称,是由于岩石材料的非连续不均匀性,符合工程实际。

图4 19英寸刀圈贯入度5.0 mm破岩应力图

图5 19英寸刀圈贯入度5.0 mm刀圈应力剖面图

为研究破岩时不同贯入度对滚刀应力的影响,设置滚刀贯入度为7.5 mm时分析结果如图6所示,最大应力为38.892 MPa,出现在刀圈侧面非刀刃棱角处。刀圈应力剖面图如图7所示,最大应力呈面状,判定其为应力奇异。刀圈危险应力为17~30 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图6 19英寸刀圈贯入度7.5 mm破岩应力图

图7 19英寸刀圈贯入度7.5 mm刀圈应力剖面图

设置滚刀贯入度为10.0 mm时,分析结果如图8所示,最大应力为44.821 MPa,出现在刀圈侧面接近刀刃处,刀圈危险应力为24~44 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图8 19英寸刀圈贯入度10.0 mm破岩应力图

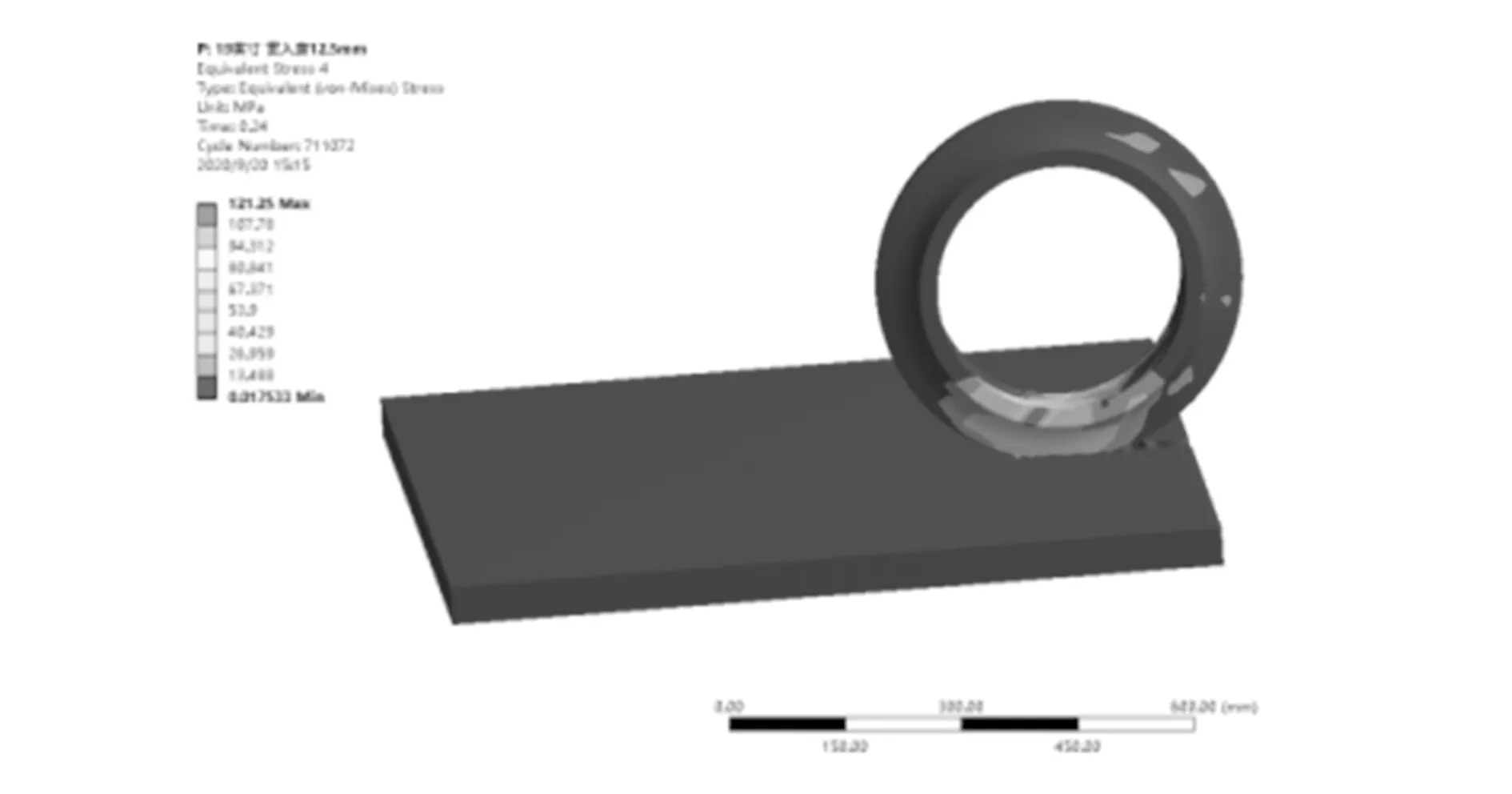

设置滚刀贯入度为12.5 mm时,分析结果如图9所示,最大应力为121.250 MPa,出现在刀圈侧面非刀刃棱角处,分析其分布位置与大小,刀圈应力剖面图如图10所示,最大应力呈面状,判定其为应力奇异。刀圈危险应力为40~54 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图9 19英寸刀圈贯入度12.5 mm破岩应力图

图10 19英寸刀圈贯入度12.5 mm刀圈应力剖面图

设置滚刀贯入度为15.0 mm时,分析结果如图11所示,最大应力为121.250 MPa,出现在刀圈侧面接近刀刃处。刀圈应力剖面图如图12所示,最大应力呈线状,判定其为应力奇异。刀圈危险应力为50~76 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图11 19英寸刀圈贯入度15.0 mm破岩应力图

图12 19英寸刀圈贯入度15.0 mm刀圈应力剖面图

3.2 不同尺寸对刀圈应力的影响

为分析滚刀破岩时尺寸对刀圈应力的影响,建立17英寸滚刀的三维模型,以相同的工作条件对其进行有限元分析,当滚刀破岩贯入度为5.0 mm时,分析结果如图13所示,最大应力为41.803 MPa,出现在刀圈侧面接近刀刃处,最大应力处应力梯度变化剧烈且呈片状,判定其为应力奇异。刀圈危险应力为14~23 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图13 17英寸刀圈贯入度5.0 mm破岩应力图

当滚刀破岩贯入度为7.5 mm时,结果如图14所示,最大应力为29.754 MPa,出现在刀圈侧面接近刀刃处。刀圈应力剖面图如图15所示,最大应力呈片状,判定其为应力奇异。刀圈危险应力为13~23 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图14 17英寸刀圈贯入度7.5 mm破岩应力图

图15 17英寸刀圈贯入度7.5 mm刀圈应力剖面图

当滚刀破岩贯入度为10.0 mm时,分析结果如图16所示,最大应力为43.427 MPa,出现在刀圈侧面接近刀刃处,刀圈应力剖面图如图17所示,最大应力处应力变化剧烈且呈片状,判定其为应力奇异。刀圈危险应力为16~26 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图16 17英寸刀圈贯入度10.0 mm破岩应力图

图17 17英寸刀圈贯入度10.0 mm刀圈应力剖面图

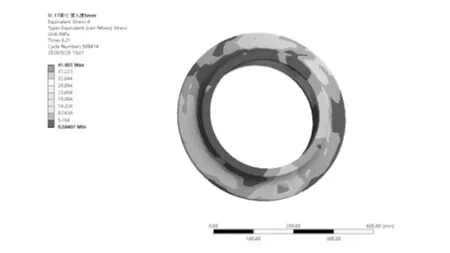

当滚刀破岩贯入度为12.5 mm时,分析结果如图18所示,最大应力为51.305 MPa,出现在刀刃侵入岩体处,应力逐渐增大呈点状,该点易发生点蚀,造成刀圈磨损。刀圈危险应力为20~32 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图18 17英寸刀圈贯入度12.5 mm破岩应力图

当滚刀破岩贯入度为15.0 mm时,分析结果如图19所示,最大应力为111.610 MPa,出现在刀圈侧面接近刀刃处,最大应力处应力呈片状,判定其为应力奇异。刀圈危险应力为30~49 MPa,位于刀圈侵入岩体处,呈沿滚刀运动方向分布趋势,方向与滚刀运动方向相反。

图19 17英寸刀圈贯入度15.0 mm破岩应力图

应力分析统计见表2,由表可知,滚刀尺寸一定时,破岩贯入度越大,则滚刀刀圈承受应力越高,当破岩贯入度一定时,危险应力随滚刀尺寸减小而降低。

表2 不同刀圈应力数据统计

以刀圈承受应力为选用依据,则应选用贯入度为7.5 mm的17英寸滚刀,其刀圈刀刃面应力分析如图20所示,最大应力为21.981 MPa,应力分布逐渐集中呈点状,可知在滚刀破岩过程中,刀圈易产生点蚀磨损。刀圈截面应力分析如图21所示,刀圈最大应力垂直于岩体分布,随着刀圈所受应力的增加,刀圈易沿侧面断裂。当掘进地层地质条件已知,岩体强度较低时,可增大滚刀破岩贯入度、更换大直径滚刀刀圈,以提高破岩效率;当岩体强度较高时,可减小破岩贯入度、更换小直径滚刀,以保证滚刀刀圈正常使用。相同掘进条件下,19英寸滚刀由于刀刃较长,相对于17英寸滚刀磨损较小,因此尺寸选用应综合考虑。

图20 刀刃面应力图

图21 刀圈应力剖面图

4 结束语

本文以某全断面隧道掘进机破岩所用滚刀为研究对象,建立滚刀破岩的有限元模型。分别对贯入度为5.0,7.5,10.0,12.5,15.0 mm的17英寸与19英寸滚刀刀圈进行有限元分析,得到不同条件下刀圈应力分布和危险应力范围,验证了滚刀破岩过程中受力状态,刀圈所受贯入阻力主要由推力反力和滚动阻力(切向)组成,方向与滚刀运动方向相反。通过数据对比分析可知,滚刀尺寸一定时,破岩贯入度越大,则滚刀刀圈承受应力越大,当破岩贯入度一定时,应力随滚刀尺寸减小而减小。在某全断面隧道掘进机工作地质条件下,贯入度为7.5 mm的17英寸滚刀承受应力最合理,在滚刀破岩过程中,刀刃面与岩体接触以点蚀磨损为主,随着刀圈应力增大,刀圈容易沿侧面断裂,当地质环境中孤石较多时,将对滚刀刀圈造成极大的损伤甚至破坏,在实际工程中,可依据破岩效率、刀圈应力等选择滚刀破岩参数。