涤、棉及其混纺机织物颜料墨水扩散特性与数码印花质量研究

张 鑫,李羽佳,杨 柳,马 磊,张瑞云,1c,徐馨怡

(1.东华大学 a.纺织面料技术教育部重点实验室,b.纺织科技创新中心,c.上海纺织智能制造与一带一路国际联合实验室,上海 201620;2.中国纺织信息中心,北京 100006)

与传统印花方法相比,数码印花凭借工艺简单、精度高、能耗低,能适应高品质、小批量、个性化的市场需求,发展前景广阔[1]。墨水自身特性及其在织物上的表现是影响数码印花产品质量的重要因素,根据墨水使用的色素可分为染料墨水和颜料墨水,其中颜料墨水的印花流程短、污染小、耐晒和耐气候性良好,且适用于各种面料,是未来数码印花发展的主要趋势[2]。然而颜料墨水数码印花在实际生产中存在颜色鲜艳度低、耐摩擦牢度不佳的问题。

Park等[3]发现墨水种类、印花方向、织物组织结构、预处理剂都会对织物印花质量造成影响。Kaimouz等[4]研究表明墨水渗透对颜色深度的影响与织物原料有关。Mhetre等[5]指出印花质量取决于油墨的扩散行为,油墨扩散行为受到纱线中毛细管、织物的润湿性和组织结构的影响。文献[6-7]研究指出织物紧度和厚度、墨滴体积、预处理剂都会对墨滴的扩散形态造成影响,从而影响印花的清晰度。房宽峻等[8]研究表明密度低的织物得色比密度高的深,但湿摩擦牢度略差。杨海贞等[9]指出,织物越薄、表面越粗糙、孔隙率越大,织物的表观颜色越浅,墨滴铺展面积越大。安艳珍[10]分别使用阴离子型、阳离子型和非离子型预处理剂对涤棉织物进行预处理,均可提高印花清晰度和颜色深度。李敏等[11]分别探讨了海藻酸钠、聚乙烯醇以及阳离子改性剂对墨滴扩散的影响。

目前,关于颜料墨水与织物相互作用的研究较少,特别是颜料墨水在涤棉混纺织物上的扩散及呈色相关研究也较少,对颜料墨水在混纺织物上扩散和呈色的影响因素缺少理论分析。因此,本文以颜料墨水在织物上的扩散情况为切入点,探讨纱线的涤/棉混纺比以及织物结构对颜料墨水数码印花清晰度和显色情况的影响,并分析预处理工艺对颜料墨水数码印花质量的影响。

1 试验部分

1.1 试验材料和设备

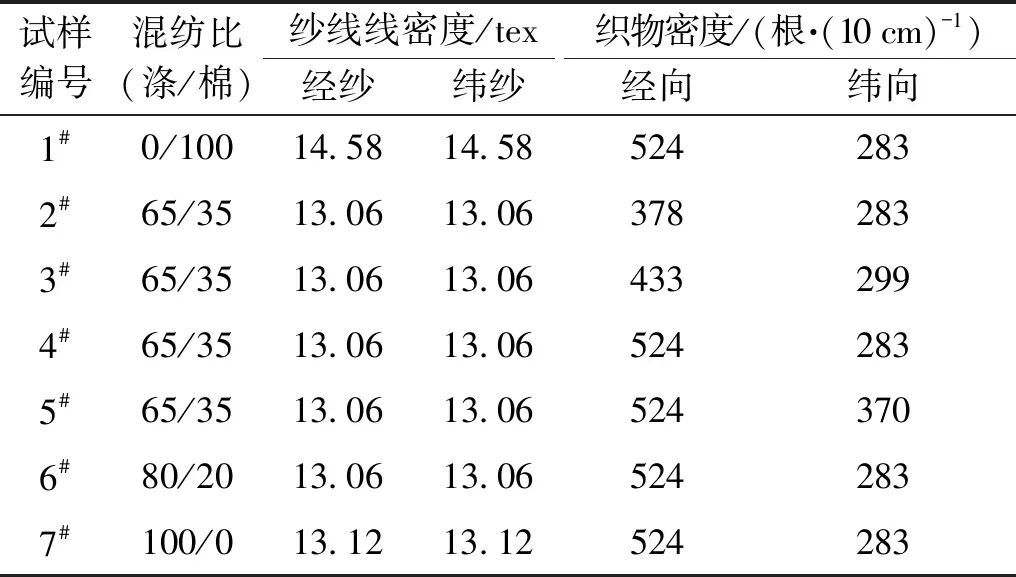

试验材料:青色(C)、品红(M)、黄色(Y)、黑色(K)颜料墨水,上海端彩数码科技有限公司;数码印花的印前处理剂,上海端彩数码科技有限公司;纯涤纶、纯棉及涤棉混纺平纹机织物,具体参数见表1。

表1 试样基本参数Table 1 Basic fabric parameters

试验设备:微量进样器,SMZ745 T型立体显微镜,数码显微镜,P-AO型卧式轧车,R-3型自动定型烘干机,YG(B)871型毛细效应测定仪,TM3000型台式扫描电子显微镜,A3数码印花机,Datacolor 850型测色配色仪,Y571 N型染色摩擦牢度机。

1.2 试验方法

滴墨试验:使用微量进样器,在试样上滴加体积分别为0.1~0.5 μL的青色颜料墨水,并在数码显微镜下记录滴加0.5 μL墨水时的动态扩散过程。

试样预处理:使用数码印花印前处理剂对试样进行浸轧预处理,处理次数为二浸二轧,控制带液率为65%~75%,然后进行烘干定型,温度为100 ℃,时间为8 min。

数码印花:分别沿试样经向和纬向印制长度为3 cm、宽度为0.1~1.0 mm的线条。分别设计面积为2 cm×2 cm的C、M、Y、K 4色纯色色块,后喷印于试样上。

1.3 测试方法

1.3.1 墨滴扩散面积

使用立体显微镜,在放大2倍的条件下拍摄试样滴墨最终形态图,再使用imageJ软件分别计算墨滴的经向扩散长度(dt)、纬向扩散长度(dw)和扩散面积(A)。

1.3.2 印花颜色

使用Datacolor 850型测色仪,选择D65光源,测试视角为10°,在试样上选取4个测试点进行测色,并取平均值,得到试样的颜色数据。本文用测试结果的K/S值表示色块的颜色深度。

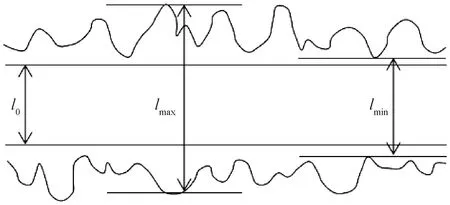

1.3.3 打印清晰度

使用立体显微镜,在放大倍数5倍的条件下拍摄印制线条的图像。由于墨水在织物上会发生渗化,线条边缘整齐度差,因此使用imageJ软件分别测量线条的最大扩散宽度(lmax)及最小扩散宽度(lmin),如图1所示,利用式(1)计算印花实际线宽l,然后根据式(2)计算得到印花清晰度D[12]。

(1)

(2)

式中:l0为印花设计线宽。

1.3.4 耐摩擦色牢度

根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,使用摩擦色牢度仪对试样分别进行干、湿摩擦色牢度的测试。在标准光源箱下设置D65光源,对照《评定沾色用灰色样卡》对标准摩擦布进行沾色评级,得到试样的耐摩擦色牢度等级。

图1 数码印花线条清晰度示意图Fig.1 Line definition of digital printing

2 结果与讨论

2.1 墨滴动态扩散过程

墨滴在织物上扩散的动态过程主要受到织物组织类型的影响,本文选用的试样均为平纹机织物,因此以试样4#为代表进行墨滴动态扩散研究。图2为使用微量进样器滴加0.5 μL墨滴于试样4#上的动态扩散图。由图2可知,墨滴在织物上的扩散主要有3种方式:一是墨滴沿着纱线长度方向进行扩散;二是墨滴通过纱线在组织点处的接触进行扩散;三是墨滴在相邻纱线间的扩散。随着时间变化,一直存在的扩散方式是墨滴沿纱线长度方向的扩散,这也是引起墨滴在织物表面渗化、边缘参差不齐的主要原因,而其他两种扩散方式随时间变化逐渐弱化。

2.2 墨滴扩散形态

墨滴扩散的最终形态与织物的原料有关,图3分别为纯棉、涤棉混纺、纯涤纶织物上墨滴扩散的最终形态经过二值化处理后的示意图。

图3 二值化处理后不同织物上墨滴扩散的最终形态Fig.3 Final form of droplet diffusion on different fabrics after binarization processing

由图3可知,纯棉、涤棉混纺和纯涤纶织物的墨滴最终扩散形态有所差异。纯棉织物的最终扩散形态接近圆形,涤棉混纺织物的最终扩散形态接近椭圆形,纯涤纶织物的最终扩散形态接近“十”字形。这是由于颜料墨水是水性墨水,墨滴最终扩散形态与试样的吸湿性有关。纯棉织物的吸湿性最好,吸收墨水的速度快且多,可以减少墨滴在织物表面的流动与扩散,最终扩散面积较小,扩散形态为边缘较光滑的圆形;涤纶含量越多,织物的疏水性和导湿性越好,织物中纤维缝隙间的自由水含量增多,水分更容易传导,因此墨滴在织物表面的扩散现象明显,渗化会更加突出,最终形成“十”字形的扩散形态。

2.3 墨滴扩散面积

图4为不同试样与墨滴扩散面积的关系图。由图4(a)可知纱线混纺比为变量时墨滴的扩散面积情况,即织物经、纬密度相同,纱线混纺比不同时,墨滴在织物表面的扩散面积会随纱线中涤纶含量的增加逐渐增大。这是由于涤纶含量越多,织物导湿性越好。颜料墨水是一种水性墨水,更容易在导湿性好的织物上传导流动,导致墨滴的扩散面积增大。由图4(b)可知织物密度为变量时的墨滴扩散面积情况,即织物的纱线混纺比相同,经、纬密度不同时,墨滴在织物表面的扩散面积会随织物紧度增加逐渐增大。这可能是由于织物密度增大时,纱线之间以及纤维之间的距离减小,墨滴传递扩散的毛细效应增强,导致墨滴扩散面积增大。

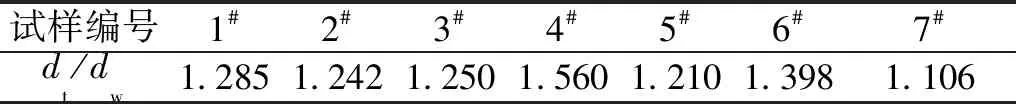

将墨滴在两垂直方向上扩散长度不同定义为墨滴在织物表面的扩散各向异性[13]。表2为织物的经、纬向扩散长度之比。由表2可知,dt/dw>1,即墨滴在织物表面的经向扩散长度均大于纬向扩散长度,存在墨滴扩散各向异性。这是因为墨滴在扩散过程中每经过纱线交织点时均会发生接触扩散,部分墨滴会由本纱线扩散至相接触纱线,经过的组织点越多,越不利于墨滴沿纱线方向的扩散,所以试样在该方向上的扩散长度较短。试样的经密均大于纬密,墨滴沿纬向扩散时经过的组织点多于沿经向扩散时经过的组织点,因此均表现出经向扩散长度大于纬向扩散长度的扩散各向异性。

表2 墨滴扩散各向异性Table 2 Anisotropy of ink droplet diffusion

2.4 数码印花呈色

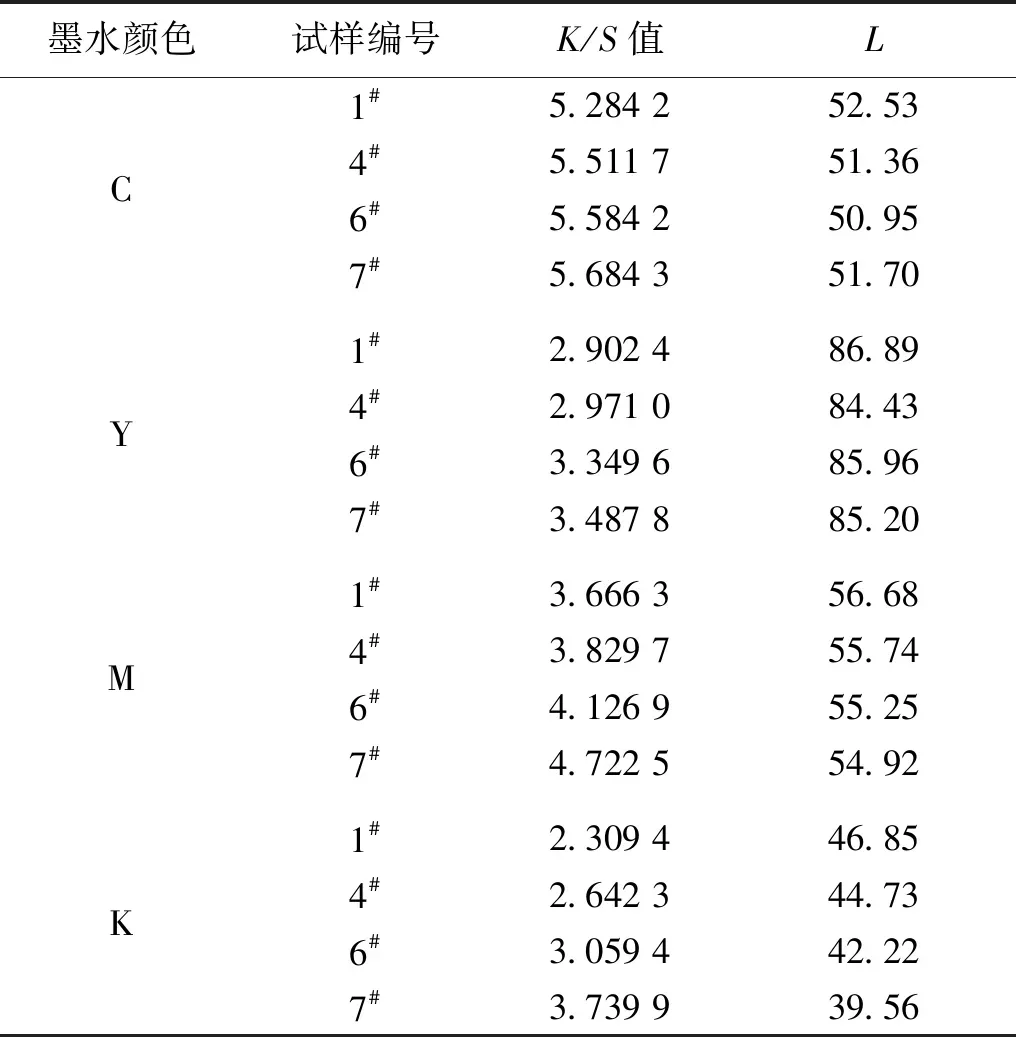

表3为以纱线混纺比为变量时,印制C、M、Y、K 4色色块的颜色数据情况。由表3可知,随着涤纶含量的增加,4种颜色的K/S值均呈增大趋势。这可能是由于织物中棉纤维的含量越多,织物的吸湿性越好,由于颜料墨水为水性墨水,所以颜料粒子随水分流动,部分进入纱线内部,存在于纤维与纤维的缝隙之间却不显露在表面,致使织物表面的颜料粒子减少,因此织物对光的吸收系数较小,散射系数较大,使得颜色深度较小,即织物表面颜色较浅;而涤纶含量较多时则相反,织物表面颜料粒子较多,K/S值较大,织物表面颜色较深。试样亮度L的变化趋势则与K/S值的变化趋势相反,即随着涤纶含量的增加,织物的印花亮度逐渐降低,表现出的结果同样为颜色加深。

表3 试样印制4色色块的颜色数据(纱线混纺比为变量)

以织物的密度为变量时,印制C、M、Y、K 4色色块的测色数据如表4所示。由表4可知,随着织物密度的增大,4种颜色的K/S值均呈减小的趋势。由第2.3节分析可知,随着织物的经、纬密度增大,纱线间毛细作用增强,颜料墨水在织物表面的扩散面积增加。表4中试样的纱线混纺比均相同,颜料墨水向纱线内部的渗透情况相同,因此织物表面的扩散越严重,则颜料粒子在织物表面越分散,织物对光的吸收系数减小,散射系数增大,使得K/S值较小,织物表面颜色较浅。对于颜色的亮度L而言,随着织物密度的增大,L呈增加的趋势,同样表现出颜色变浅的现象。

表4 试样印制4色色块的颜色数据(织物密度为变量)

综合表3、表4数据可知,数码印花的呈色与纱线混纺比以及织物的密度紧密相关。纱线混纺比是决定织物的吸湿和导湿性的主要影响因素,这会影响颜料粒子在织物表面的数量,从而影响呈色的K/S值;颜料墨水在织物表面的扩散情况会影响颜料粒子在织物表面的积聚情况,从而影响颜色深度。

2.5 数码印花清晰度

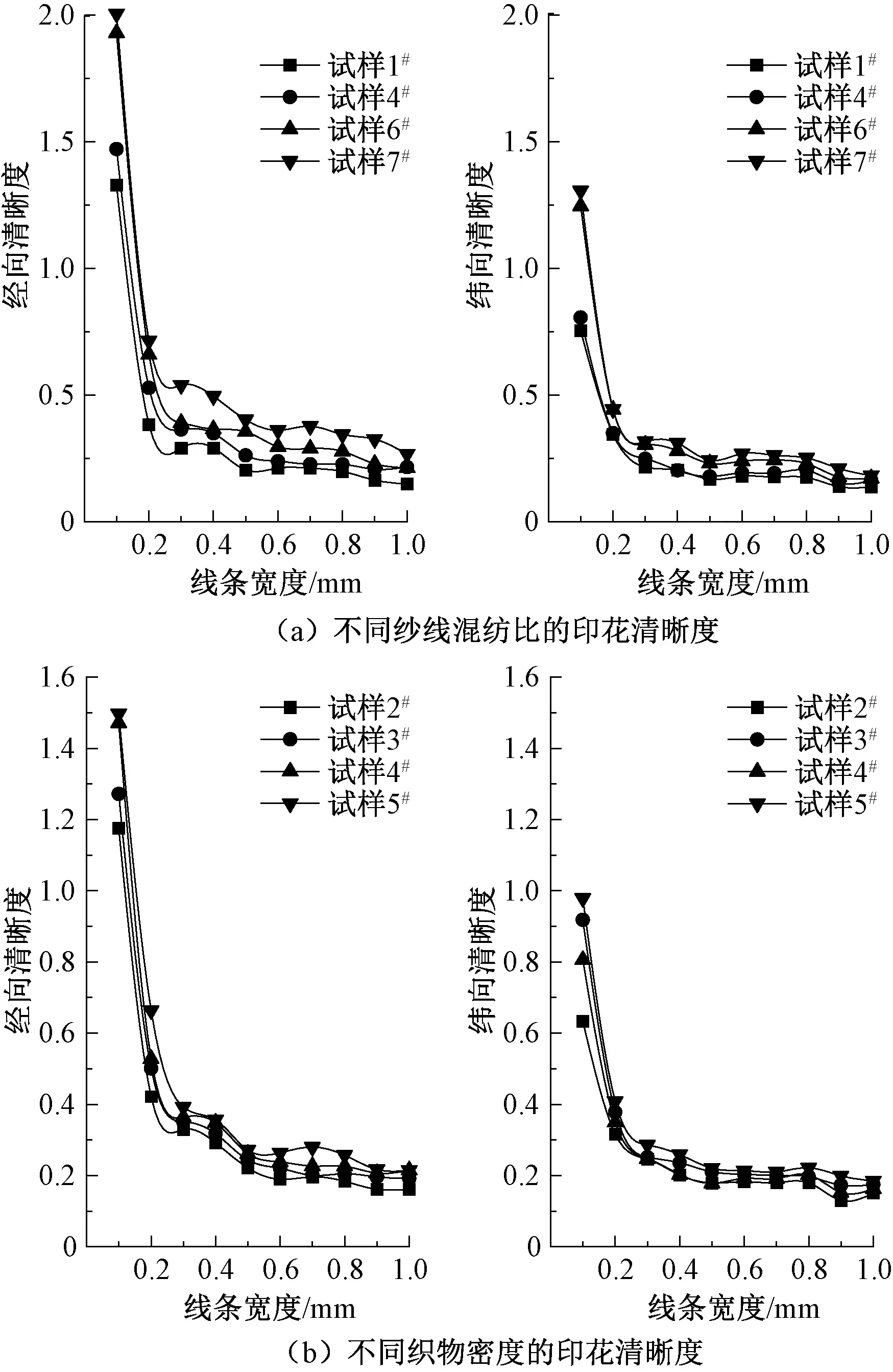

利用数码印花机在试样上喷印宽度为0.1~1.0 mm的线条,各试样喷印线条的清晰度数据图如图5所示。由图5可知:当织物的密度相同时,随织物中涤纶含量增多,印制线条的清晰度逐渐变差;而当织物的纱线混纺比相同时,随织物密度增加,喷印线条的清晰度逐渐变差。喷印清晰度变差的主要原因是颜料墨水由印花机喷射到织物上的,会在织物表面扩散。墨滴扩散现象越严重,则织物的印花清晰度越差。因此,印制线条清晰度的变化规律与墨滴在织物表面扩散面积的变化规律一致,即墨滴在织物表面的扩散面积在一定程度上可以反映印花的清晰度。喷印线条的经向清晰度均差于纬向清晰度,这是由墨滴在织物表面的经向扩散程度大于纬向扩散程度所导致的。此外,由图5中变化趋势可知,随着喷印线条宽度增加,织物图案的清晰度逐渐提高。这说明数码印花的设计图案越精细复杂,线条越细腻,则得到的印制图像清晰度越差。

图5 数码印花清晰度Fig.5 Definition of digital printing

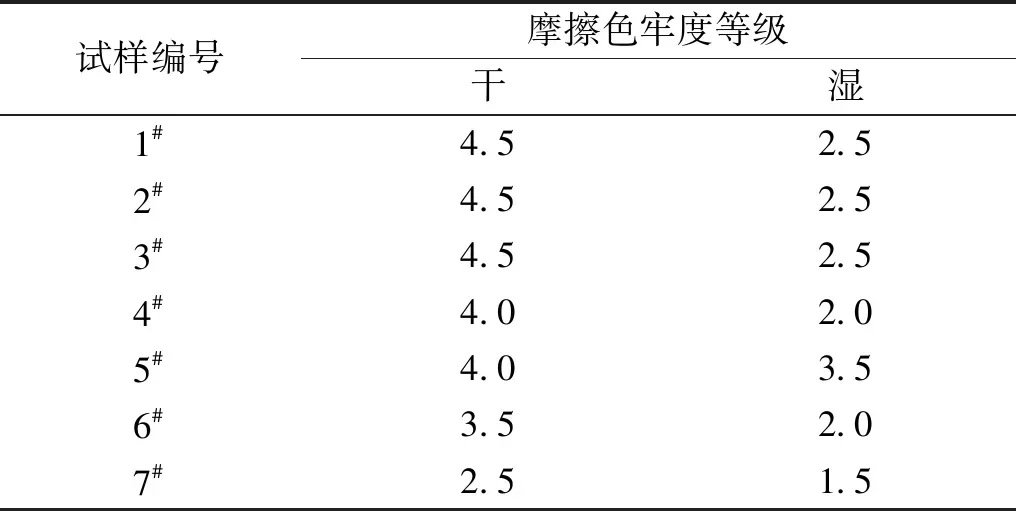

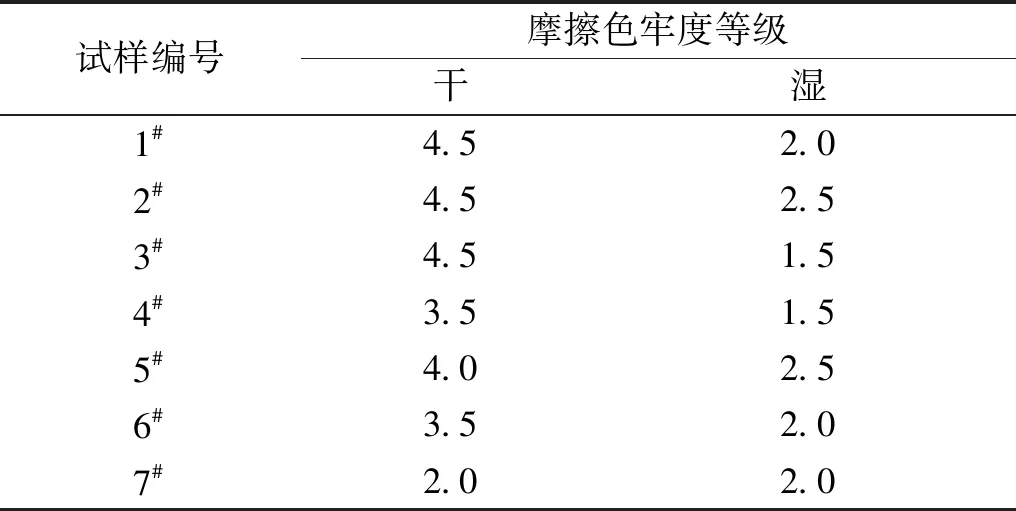

2.6 数码印花摩擦色牢度

数码印花织物摩擦色牢度测试的评级结果如表5所示。由表5可知,颜料墨水数码印花的摩擦色牢度总体较差,湿摩擦色牢度尤为不佳。这是由颜料墨水的呈色机理所导致的,与染料型墨水通过化学键等方式与织物结合的方式相比,颜料墨水主要通过黏合剂与织物相结合,从而附着在织物表面。由于数码印花设备对墨水的粒径及黏度有一定要求,颜料墨水中的黏合剂无法添加过多,因此颜料墨水与织物的结合不是很牢固,在进行摩擦色牢度测试时,织物表面的颜料粒子容易转移到标准摩擦布上,导致摩擦色牢度较差。在湿态情况下,颜料墨水中黏合剂的作用减弱,织物表面的颜料粒子更容易发生转移,因此湿摩擦色牢度较干摩擦色牢度更差。

表5 数码印花摩擦色牢度等级Table 5 Rubbing fastness of digital printing

2.7 预处理对墨滴扩散及印花的影响

2.7.1 预处理对墨滴扩散面积的影响

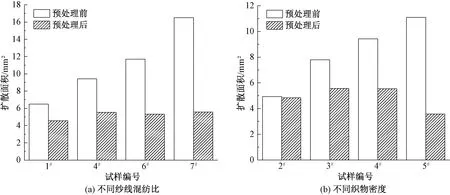

试样经过预处理后,滴加0.5 μL墨水进行墨滴扩散面积变化对比,结果如图6所示。由图6可知,织物在经过预处理后墨滴扩散面积减小,并且涤纶含量越多,织物的密度越大,墨滴扩散面积减小的幅度越大。

图6 试样预处理前后扩散面积对比Fig.6 Comparison of diffusion area before and after pretreatment

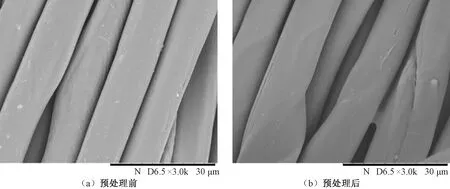

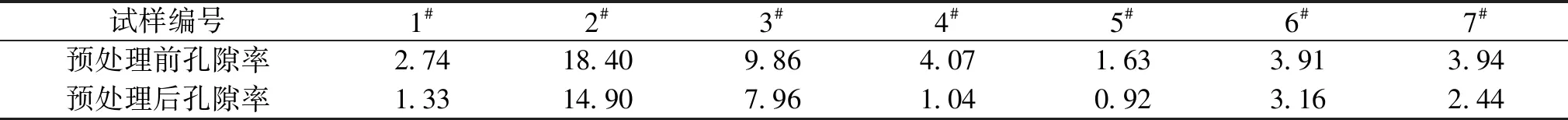

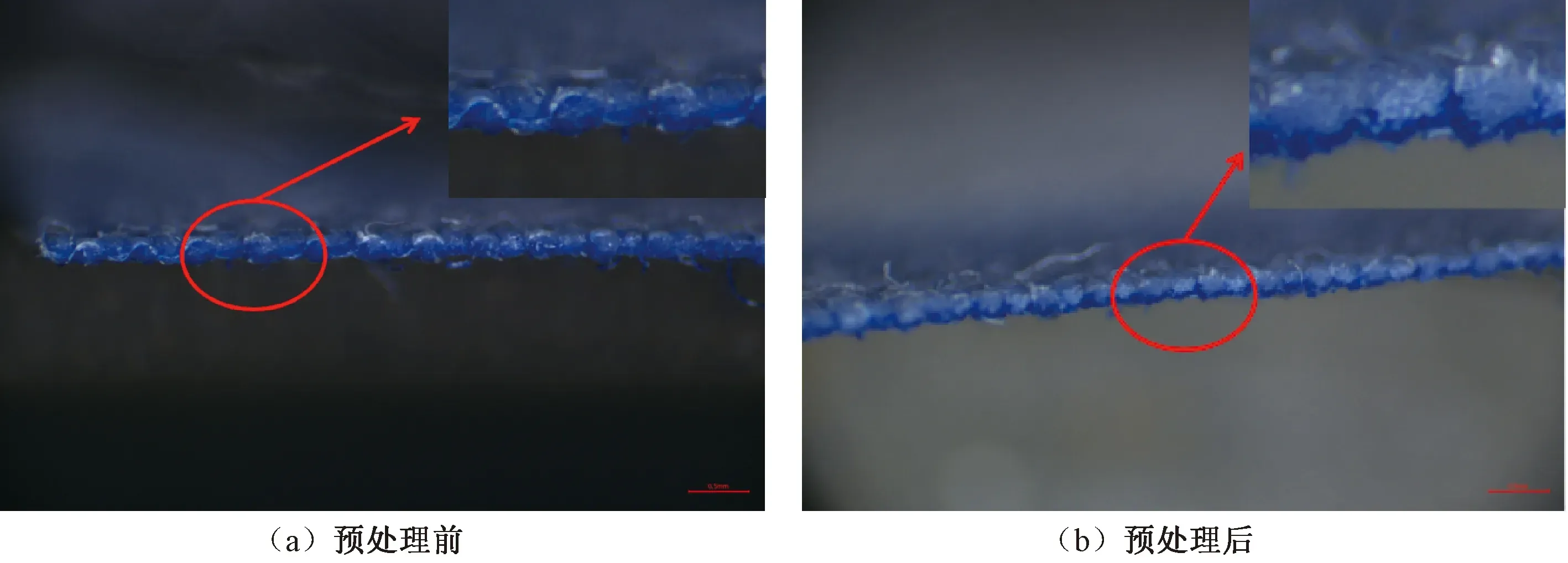

为探究预处理对墨滴扩散面积产生影响的原因,以试样4#为例,使用扫描电子显微镜(放大倍数为2 000倍)拍摄预处理前后试样的表面形貌,如图7所示,并对试样的孔隙率进行测试,孔隙率结果见表6。

图7 试样4#的扫描电镜图像Fig.7 SEM images of sample 4#

表6 试样预处理前后孔隙率对比Table 6 Comparison of fabric porosity before and after pretreatment %

观察图7发现,预处理后的纤维表面覆盖了一层薄膜,填补了纤维之间的孔隙,使得纤维间孔隙减少。由表6可知,预处理使织物的孔隙率降低,即纱线间的孔隙减少。毛细作用是墨滴在织物表面铺展扩散的主要原因之一,而毛细管是产生毛细作用的必要条件。由于预处理在织物表面形成了薄膜,导致纤维间及纱线间的孔隙减小,因此织物毛细管的连续性被破坏,毛细作用减弱[14]。为探究预处理前后的毛细作用大小,以颜料墨水为测试液体,分别测试预处理前、后5 min试样经向与纬向的芯吸高度,试验结果如图8所示。由图8可知,预处理后试样的芯吸高度均比预处理前低,即织物的毛细效应减弱,证明预处理产生的薄膜会降低织物的毛细作用。因此与未经过预处理的织物相比,墨滴在经过预处理的织物表面的铺展扩散程度减弱,扩散面积显著减小。墨滴扩散面积越小,印花清晰度越好,同理可知,预处理可有效提高数码印花的清晰度。

图8 试样芯吸高度Fig.8 Wicking height of samples

2.7.2 预处理对数码印花呈色的影响

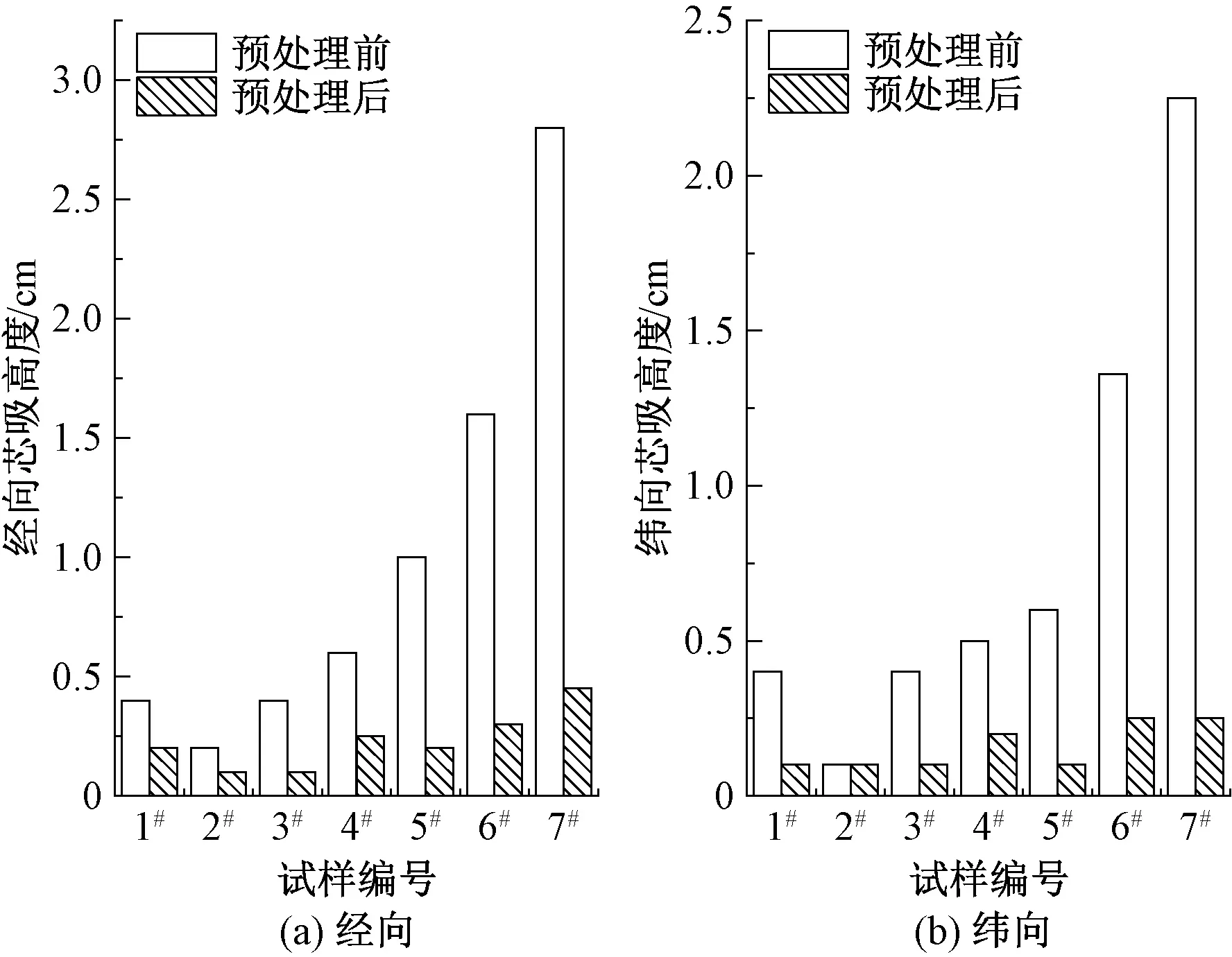

图9为试样预处理前后的数码印花K/S值对比图。由图9可知,试样在经过预处理后,C、M、Y、K 4色色块的K/S均有所增加。以试样4#为例,使用显微镜分别拍摄预处理前后印制C色块的试样横截面,如图10所示。由图10可知,预处理后织物表面会形成一层薄膜,薄膜的存在阻止了墨水向织物内部渗透,因此表面的颜料粒子比未预处理的织物多,对光的吸收系数增大,散射系数减小,颜色深度有所增加。此外,预处理后织物的毛细作用减弱,墨水在织物表面的扩散减小,使得颜料粒子在织物表面的存在更集中,对光的吸收系数增大,散射系数减小,从而颜色深度增加。

图9 试样预处理前后4色色块的K/S值对比Fig.9 Comparison of K/S value of 4 color blocks before and after pretreatment

图10 预处理前后印制C色块试样的横截面图Fig.10 Cross section of C color block before and after pretreatment

2.7.3 预处理对数码印花摩擦色牢度的影响

表7为试样预处理后的摩擦色牢度评级。由表7可以看出,预处理并没有对织物数码印花的摩擦色牢度起到明显的改善作用。这可能是因为预处理后的织物在印花时颜料墨水与预处理剂形成的薄膜相结合,这种结合力比颜料墨水和织物的结合力更弱。

表7 试样预处理后摩擦色牢度等级Table 7 Color fastness to rubbing after pretreatment

3 结 论

(1)颜料墨水在纯棉、涤棉、纯涤纶织物上的扩散形态不同:纯棉织物上边缘清晰,接近圆形;涤棉织物上边缘较不清晰,接近椭圆形;纯涤纶织物上边缘最不清晰,接近“十”字形。墨水在经密大于纬密的机织物上的经向扩散长度大于纬向扩散长度,存在扩散各向异性。

(2)颜料墨水在织物上的扩散面积、印花呈色情况、印花清晰度与纱线混纺比和织物密度有关。纱线中涤纶含量越大,或织物的密度越大,同体积墨滴在织物上的扩散面积越大,印花清晰度越差;纱线中涤纶含量越大,颜料墨水印花K/S值越大;织物的密度越大,颜料墨水印花K/S值越小。

(3)预处理可减轻颜料墨水在织物上的渗化现象,使墨滴在织物上的扩散面积减小,印花清晰度提高,K/S值增大,但对印花的摩擦色牢度无明显改善。在后续的研究中,需要对预处理剂种类和工艺进行优化,以得到效果更好的预处理剂配方。