循环交变载荷斜齿轮磨损特征与机制分析

李浩,郭前建,张立国,丛建臣,王昊天,吕学祜,袁伟

(山东理工大学机械工程学院,山东淄博 255049)

0 前言

由于齿轮系统具有传动能力强、效率高、可靠性好、结构紧凑、适应性良好等优点,在现代工业中扮演着重要的角色,在工程机械、发电装备、汽车和机器人等方面广泛应用。齿轮传动系统的工作环境十分不稳定,在高速转动时经常受到强大的载荷冲击和复杂的应力,长期在此状态下运行可能会出现过载折断、疲劳断裂、齿面磨损和塑性变形等形式的失效。因此,建立齿轮磨损测试平台,研究交变载荷和恒定载荷下的齿轮磨损特征,通过观察磨粒特征,分析磨粒铁谱谱片、磨损量和齿面磨痕形貌等信息来判断不同载荷下的齿轮磨损特征具有重要意义。

齿轮故障检测技术目前主要分为油液分析技术和铁谱分析技术。王克等人阐述了液压系统中颗粒污染物的产生机制和颗粒污染物造成液压系统故障的具体原因,建立了液压油液中固体颗粒物形状和尺寸分布等与液压系统故障的关系。陈经锋根据高速泵增速箱的结构特点,提出一种油液监测和振动分析相结合的早期故障诊断方法,可以准确地判断设备的早期故障。随着铁谱分析技术的迅速发展,冯伟等人通过大量的铁谱磨粒图像进行了基于不同颗粒特征的分类识别探究,建立了一套油液检测诊断体系。周长江等由时变接触线长百分比和弯-扭-轴结合动力学模型来确定载荷,并通过等效接触模型和Hertz接触理论获得齿轮表面压力和具体滑动距离,进而求出恒定和动载荷下的齿面磨损量。ATANASIU等采用解析法分析了斜齿轮的齿面磨损对系统动态传递误差的影响。王晓笋等通过Weber-Banaschek公式计算获取啮合齿轮对的时变啮合刚度,并通过时变啮合刚度建立内部误差激励的齿轮传动方程,得到了沿啮合线载荷的动态运动规律。OSMAN和VELEX建立了原始模型,将宽齿直齿轮和斜齿轮的磨粒磨损加入到了准静态和动态模拟仿真中。因为油液分析技术和铁谱分析技术均发展得比较成熟,故本文作者主要使用铁谱分析技术探究齿轮的磨损过程。

1 齿轮实验

1.1 实验条件

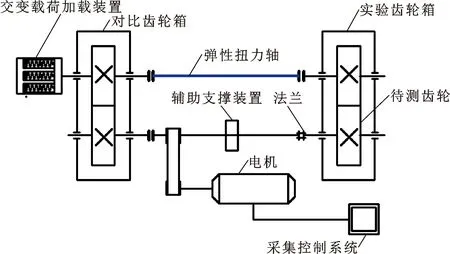

实验台如图1所示,定载荷采用载荷闭流式加载方式,动载荷采用弹簧振子系统与恒定载荷串联加载。为加速齿轮实验,采用32号无添加剂的白矿物油润滑、电机转速设为1 200 r/min、恒定载荷设为200 N·m、油液采样时间为10~30 min,齿轮参数如表1所示。

图1 齿轮磨损测试平台

表1 齿轮参数

1.2 实验载荷

1.2.1 恒定加载模块

恒定加载模块由半联轴器装置和弹性扭力轴组成,如图2(a)所示。2个半联轴器凸缘上分别设置18和16个销孔,通过对2个半联轴器分别施加反向扭力,使得2个半联轴器与初始位置相比,发生2.5°的转角,指定销孔对齐后,采用螺栓定位连接,从而使弹性扭力轴处于蓄力状态,如图2(b)所示,与弹性扭力轴连接的齿轮会受到2次相反的作用力,从而传递到啮合位置,实现加载。通过调整凸缘联轴器相对转角大小或更换不同刚度的弹性扭力轴,可以获得不同加载。

图2 恒定加载模块

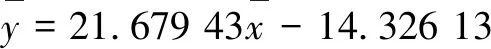

通过线性拟合,得到了静载荷加载系统加载联轴器与加载扭矩的关系,法兰转动角度与加载力的计算公式(1)所示:

(1)

1.2.2 交变动载加载模块

交变动载加载模块由3个弹簧振子并联耦合装置产生所需的交变载荷。交变动载模块如图3所示,启动激励发生盘时,结合弹簧的刚度系数得出弹簧振子的初始载荷值,释放所有振子后,弹簧振子在滑道上做简谐运动,同时摩擦加载装置在固定滑道上滑动,弹簧振子发生简谐振动,交变的弹簧力为摩擦加载装置提供正压力,从而将高频动载荷转化成高频动载荷摩擦力矩,最终施加到齿轮啮合表面。

图3 交变加载模块原理

振动系统产生的加载力的大小如公式(2)所示:

=(++)

(2)

其中:为摩擦片的摩擦因数;、、为弹簧的刚度系数。

1.2.3 载荷变化曲线

图4所示为单个振子一次激励后的载荷变化曲线,由曲线变化趋势可知,单个振子在激励施加瞬时的振动幅值最大,随后受阻尼影响振动幅值逐渐减小。

图4 载荷变化曲线

2 磨粒分析

通过分析式铁谱仪对磨粒进行检测,铁谱分析技术能够将磨粒从油液分离出来,并按照一定磁感应线规律在玻璃谱片上呈链状沉积,然后通过显微镜对磨粒进行定性和定量分析。

2.1 恒定载荷下磨粒铁谱分析

图5(a)、5(b)分别为恒定载荷下齿轮运转5、20 h后的齿轮磨粒谱片100倍放大图。由图5(a)可以看出:5 h后的齿轮磨粒谱片中以正常磨粒为主,大部分磨粒颗粒处于10 μm以下,大直径磨粒较少,最大磨粒直径为25 μm,在谱图中能够比较清晰地看到异常磨粒和正常磨粒的含量,谱片视野良好,表明此时齿轮处于正常运转状态,符合恒定载荷下齿轮初期跑合特征。由图5(b)可以看出:20 h后的齿轮磨粒谱片中磨粒浓度较低,大磨粒数量较跑合初期较少,磨粒链细长,说明齿轮处于正常磨损状态,磨损情况良好。

图5 恒定载荷下齿轮磨损阶段铁谱

2.2 交变载荷下磨粒铁谱分析

图6(a)、6(b)分别为交变载荷下齿轮运转5、20 h后的齿轮磨粒谱片100倍放大图。由图6(a)可以看出:交变载荷下运转5 h的齿轮磨粒数量和形态较多,直径较恒定载荷更大,最大磨粒直径为20~50 μm之间。由图6(b)可以看出:交变载荷下运转20 h的齿轮谱片中以小磨粒为主,磨粒种类单一,表明此时为正常磨损状态,但受到动载荷的影响,齿轮齿面受到的应力比恒定载荷更大,会加速齿轮的磨损。

图6 动载荷下齿轮磨损阶段铁谱

交变载荷下轮齿运转40 h后发生崩坏现象,图7(a)为40 h后交变载荷下铁谱图像100倍放大图,可以看出谱片中大磨粒数量和种类极多,说明齿轮已经发生剧烈磨损,符合齿轮后期磨损特征。

取出交变载荷下润滑油中的磨粒形态进行分析,如图7(b)、7(c)所示。由图7(b)可以看到:磨粒链中的磨粒颗粒表面存在明显划痕,说明在齿轮磨损过程中齿面剧烈摩擦,发生了严重的胶合和相对滑动,属于黏着磨损。图7(c)中的磨粒表面较为光滑,呈现亮金属色,磨粒轮廓不规则,属于疲劳磨损。由磨粒形态可以得出,在交变载荷下齿轮运转到后期的主要磨损形式为黏着磨损和疲劳磨损,并且磨损程度十分严重。

图7 动载荷下齿轮失效前铁谱

2.3 磨粒量定量分析

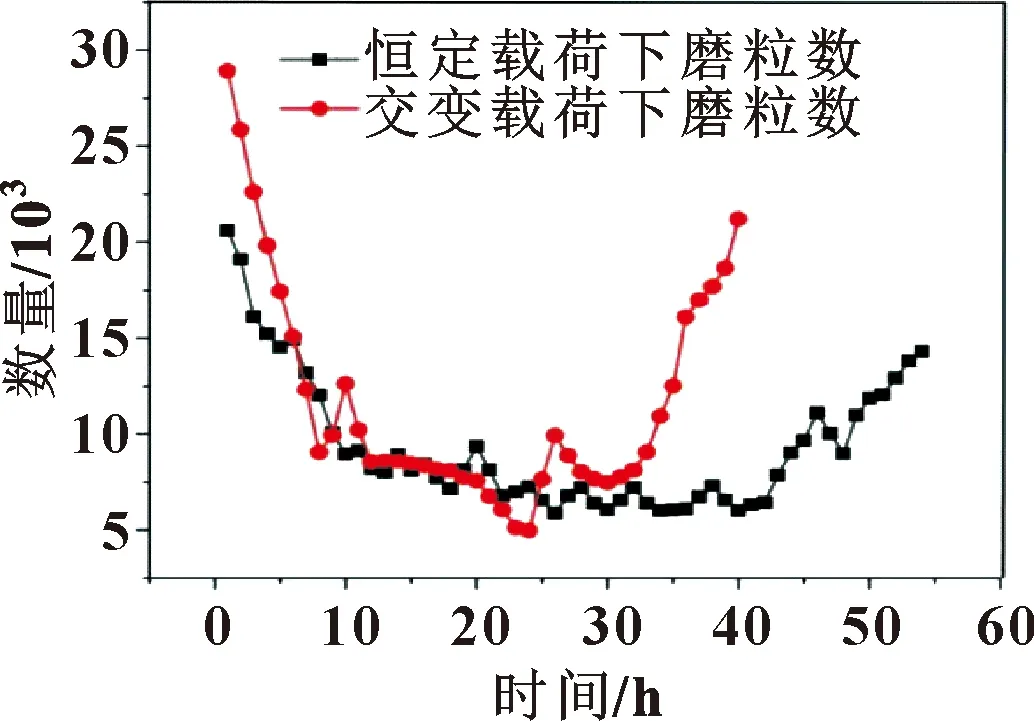

通过颗粒计数器对不同载荷下的磨粒进行定量分析,观察齿轮运转过程中的磨损程度。

图8所示为不同载荷下的磨粒曲线,可以看出:交变载荷的磨粒曲线走势和恒定载荷下较为吻合,但交变载荷下的磨粒峰值和总磨粒量远远高于恒定载荷,稳定磨损阶段恒定载荷磨粒数量在6 000~8 000之间,比交变载荷低2 000,表明稳定磨损阶段交变载荷会加快齿轮磨损速度;30 h后,交变载荷下的齿轮进入剧烈磨损阶段,40 h后齿轮断齿失效;恒定载荷下的齿轮在50 h后发生断齿失效,表明交变载荷会加速齿轮的疲劳磨损,加快磨损进程。

图8 磨粒曲线

3 齿面磨损分析

3.1 齿面分析

图9(a)、9(b)分别为交变载荷下的齿面分度圆处和齿顶处显微镜下100倍放大图,可以看出:分度圆处的齿面裂纹较小,裂纹深度较浅;齿顶处的磨损程度较大,有少量擦伤;分度圆处和齿顶处的主要磨损形式均为疲劳点蚀和黏着磨损。图9(c)为交变载荷下齿根处100倍放大图,相比于齿面分度圆和齿顶,齿根处的磨损最严重,齿根处受到的接触应力过高,使润滑油膜破裂,金属从齿面上撕落出现了胶合现象,齿面表现出明显的黏着磨痕和齿面局部损伤,100倍放大后可看到齿根处的沟痕密集,金属亮泽明显。

图9 齿面磨损在显微镜下的100倍放大图

3.2 齿面SEM形貌对比分析

3.2.1 分度圆处齿面形貌对比分析

图10(a)、10(b)分别为恒定载荷和交变载荷下分度圆处齿面SEM形貌图,可知:恒定载荷和交变载荷下分度圆处齿轮主要磨损形式均为疲劳点蚀,恒定载荷下分度圆处齿面出现较小的点蚀坑,主要集中在局部应力过高的位置,属于早期点蚀;交变载荷下分度圆齿面出现的点蚀坑大而且深,属于破坏性点蚀,这种点蚀随着磨损会不断扩展,使齿面严重损伤,最终使齿轮失效断齿。

图10 分度圆齿面SEM形貌

3.2.2 齿顶处齿面形貌对比分析

图11(a)、11(b)分别为恒定载荷和交变载荷下齿顶处齿面SEM形貌图,可以看出:恒定载荷下齿顶处的齿面存在剥落现象,并且存在较为浅平的剥落坑,主要由齿面疲劳磨损导致,部分齿面表层发生压溃,这是由于表层的齿面材料受到了较大的局部压应力;交变载荷下齿顶处齿面压碎严重,沟痕密集,齿面带有大量破碎的磨粒,这是由于交变载荷下齿面受到的瞬时振动、冲击压力极高,使齿顶处齿面过度磨损,进而导致齿面被破坏,剥落的磨粒又将齿面划出沟痕,使得齿顶处形貌破坏严重,并且加剧齿轮的磨损速度。

图11 齿顶处齿面SEM形貌

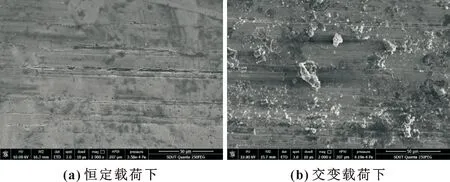

3.2.3 齿根处齿面形貌对比分析

图12(a)、12(b)分别为恒定载荷和交变载荷下齿根处齿面SEM形貌图,对比分度圆和齿顶形貌图,发现2种载荷下齿根处的磨损最严重。恒定载荷下,齿根处齿面存在压溃现象,附着破损的磨粒,说明在齿轮运转过程中,上边界受到较大的振动和冲击力,容易发生磨损失效,恒定载荷下齿根处磨损主要类型是黏着磨损。交变载荷下齿根处磨损最严重,整个齿面严重损伤,发生塑性形变,无法正常运转。这是由于在交变载荷强烈的冲击和振动下,轮齿材料的屈服极限大大降低,进而发生齿体塑变,齿面上被压溃的磨粒会在齿轮运转过程中发生磨粒磨损,加剧齿轮的摩擦磨损,润滑油中的磨粒又会使润滑油膜破裂,使齿面上的材料撕落,导致出现黏着现象。

图12 齿根处齿面形貌

4 结论

通过构建实验台,并对齿轮分别加载交变载荷和恒定载荷,进行摩擦磨损实验,研究不同载荷下的齿轮摩擦磨损演变机制,总结如下:

(1)齿轮运转初期和后期异常磨粒的数量和种类较多,交变载荷下的齿轮磨损程度较恒定载荷更为剧烈,油液中的异常磨粒浓度更高,稳定运转时间小于恒定载荷下齿轮稳定运转时间;分析油液中磨粒可知,交变载荷下齿轮运转到后期的主要磨损形式为黏着磨损和疲劳磨损,并且磨损程度十分严重。

(2)观察齿轮齿面磨损形貌,齿面不同位置磨损程度和磨损机制不同,分度圆处磨损最小,齿顶较为严重,齿根处磨损最严重。在磨损机制上,分度圆处主要为接触疲劳磨损,齿顶和齿根处多为黏着磨损。

(3)在相同位置,交变载荷下齿面受到的冲击和振动比恒定载荷更严重,随着磨损加剧,材料脱落形成凹坑,凹坑边界材料失去各向同性,发生塑性流动,加速齿面磨损进程。