预置表面织构对硬态切削加工的影响分析

赵昌龙,马晨,马振荣,杨俊宝,李明

(长春大学机械与车辆工程学院,吉林长春 130022)

0 前言

由于淬硬钢具有强度较高及耐磨性较好等特点,主要应用于轴承、模具、汽车等领域,但该材料加工比较困难,淬火后的淬硬钢硬度可以达到520~840 HV。淬硬钢在进行普通切削时,刀具与工件之间的切削力较大,切削热不能及时排出,使刀具切削温度升高,加剧刀具磨损,刀具使用寿命降低,致使人们对经济又高效的加工淬硬钢的方法有迫切需求。REDDY等采用硬质合金刀对淬硬H13钢进行硬态切削加工,验证切削深度、切削速度、进给量三因素对切削力的影响关系。CHOU等采用立方氮化硼刀具硬态切削AISI5时,通过减小切削深度来提高工件表面光洁度。BOING等采用涂层硬质合金、混合陶瓷以及聚晶立方氮化硼刀具对AISI52100钢进行硬态切削加工,验证刀具磨损在不同切削速度下的影响,发现切削速度为120 m/min时聚晶立方氮化硼刀具磨损率最低,涂层硬质合金刀具在150 m/min的切削速度下磨损率最低,切削速度为187.5 m/min时混合陶瓷刀具磨损率最低。目前硬态切削过程中存在切削力较大、刀具磨损严重等问题,所以出现各种辅助切削加工方法。例如激光加热辅助切削、超声振动辅助切削等,将传统的切削技术和辅助加工技术相结合,使刀具切削力降低,进而提高刀具使用寿命,但新型辅助加工技术成本较高且存在一定的弊端。周柏健等提出,超声振动辅助切削方法相比较传统切削方法虽然减小了切削力,但是对于切削过程中的棱边缺陷或毛刺和表面缺陷的控制、解决还没有完善的方法。此外,柏占伟提出,当正确选用激光参数以及切削用量可以使切削力降低,减小刀具磨损,但是该方法成本较高,需要将激光器合理地放置在机床上面。

本文作者将硬态切削加工与电火花穿孔技术相结合,利用电火花穿孔技术预置工件表面织构,硬态切削加工工件,进行预置织构与无织构的对照切削试验,验证工件表面预置织构的有效性,结果表明能够使切削力降低,刀具损耗减少,刀具寿命提高。

1 无织构GCr15淬硬钢切削仿真及分析

1.1 仿真模型及材料选取

切削仿真选取淬硬GCr15轴承钢作为工件材料,该材料硬度高且均匀,具有较好的耐磨性和抗疲劳强度。切削仿真工件尺寸设定:直径=10 mm;高=5 mm。

淬硬GCr15轴承钢的特征性能如表1所示,Johnson-Cook本构关系及参数如表2所示。

表1 GCr15轴承钢特征性能

表2 GCr15轴承钢材料Johnson-Cook本构关系及参数

切削仿真选取立方氮化硼(CBN)作为刀具材料,设定仿真刀具形状为方形,横向前角为5°,纵向前角为6°,刃倾角为6°,后角为5°。对其进行三维外圆切削仿真,网格划分如图1所示。

图1 模型网格划分及接触设置

1.2 设计正交切削仿真试验方案

正交切削试验因素水平表如表3所示,其中切削深度、切削速度、进给量为试验因素,每个试验因素包含四个水平,共16组试验。

表3 正交切削试验因素水平

1.3 信噪比分析法

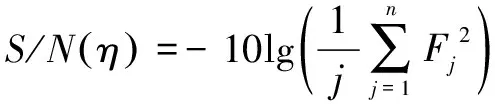

信噪比是指系统中信号与噪声的比值,信噪比值越大,表明信号越强,文中通过信噪比值选取最佳切削参数。信噪比计算公式如下:

式中:为切削力;为试验次数。

1.4 仿真结果与分析

根据正交试验方案,切削仿真得到如表4所示的切削力数据及信噪比值。

表4 仿真切削力数据及信噪比值

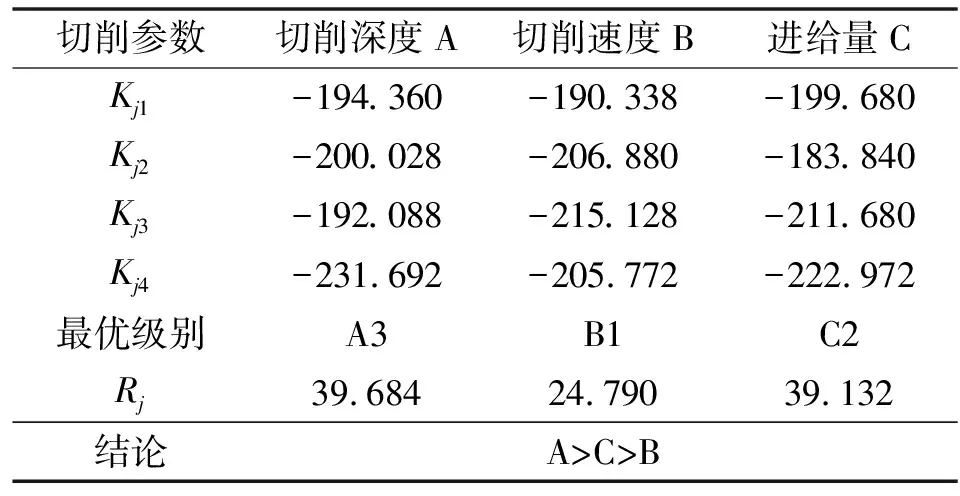

采用极差分析法分析信噪比,通过计算得出值,得到极差。表5为极差分析结果。

表5 极差分析结果

观察表4和表5得出结论:在切削深度因素下,-229.97为信噪比最大值,-188.72为信噪比最小值,为41.25,即最优水平为A3,=300 μm;在切削速度因素下,-215.54为信噪比最大值,-189.45为信噪比最小值,为26.09,即最优水平为B1,=8 500 mm/min;在进给量因素下,-223.83为信噪比最大值,-183.03为信噪比最小值,为40.8,即最优水平为C2,=100 μm/r。硬态切削过程中,三因素对切削力影响程度关系:<<。

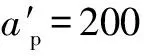

将第二组切削仿真每一时刻的切削力导出得到如图2所示的切削力曲线,对最初的切削力曲线进行曲线拟合,结果如图3所示。对第二组仿真切削力数据进行数据处理,得出第二组硬态切削仿真的切削力平均值为83.67 N。

图2 切削力曲线

图3 切削力拟合曲线

采用方差分析法对切削仿真得到的切削力数据进行处理,表6为处理后方差分析结果。选取合适值,对比分布表,查得值,比较方差法处理后值与值的大小。若>,说明该因素在显著性水平条件下是显著的,反之,则不显著。选取=0.05、=4.76,观察表6得出,<<<,由此得出三因素对切削力影响程度关系:<<。另外,三因素对切削力影响的贡献率大小关系:(13.92%)<(36.31%)<(40.59%)。

表6 仿真切削力数据及信噪比分析结果

2 无织构切削试验设计与分析

正交切削试验方案与仿真方案设置一致,具体参数参考表1。

2.1 无织构Gcr15淬硬钢正交切削试验

2.1.1 试验设备

此次切削试验选用由瑞士KISTLER数据采集器5697A、KISTLER 5070A10000多通道电荷放大器、KISTLER多分量测力计9257B及计算机辅助系统组成的切削力测量系统。图4为切削力采集系统实物。

图4 切削力采集装置

2.1.2 试验工件及刀具

硬态切削加工工件为淬硬GCr15轴承钢(0.6 cm×2 cm)。在试验开始前,对工件进行热处理,使用显微硬度仪测量工件,硬度达到660~760 HV之间。试验刀具选用CBN刀具,使用牌号YBC25、刀杆型号MCLNR2525M12的CNMG120408刀片。

2.2 切削试验结果分析

表7为切削试验所得的切削力数据及信噪比值。观察表7,正交切削试验中,第7组硬态切削试验得到最大切削力1 089.66 N,信噪比值-60.75,切削条件:=400 μm、=9 400 mm/min、=150 μm/r;第2组硬态切削试验得到最小切削力84.26 N,信噪比值-38.51,切削条件:=200 μm、=8 500 mm/min、=100 μm/r。

表7 切削力数据及信噪比分析结果

采用极差分析法对硬态切削试验得到的切削力数据进行分析,得到表8。观察表8,切削深度因素下信噪比值最大为-231.692,最小为-192.088,为39.684,即最优水平为A3,=300 μm;切削速度因素下信噪比值最大为-215.128,最小为-190.338,为24.790,即最优水平为B1,=8 500 mm/min;进给量因素下信噪比值最大为-222.972,最小为-183.840,为39.132,即最优水平为C2,=100 μm/r。

表8 切削力数据极差分析结果

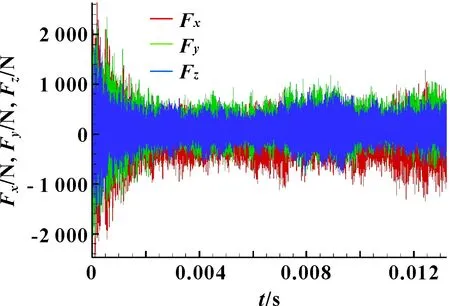

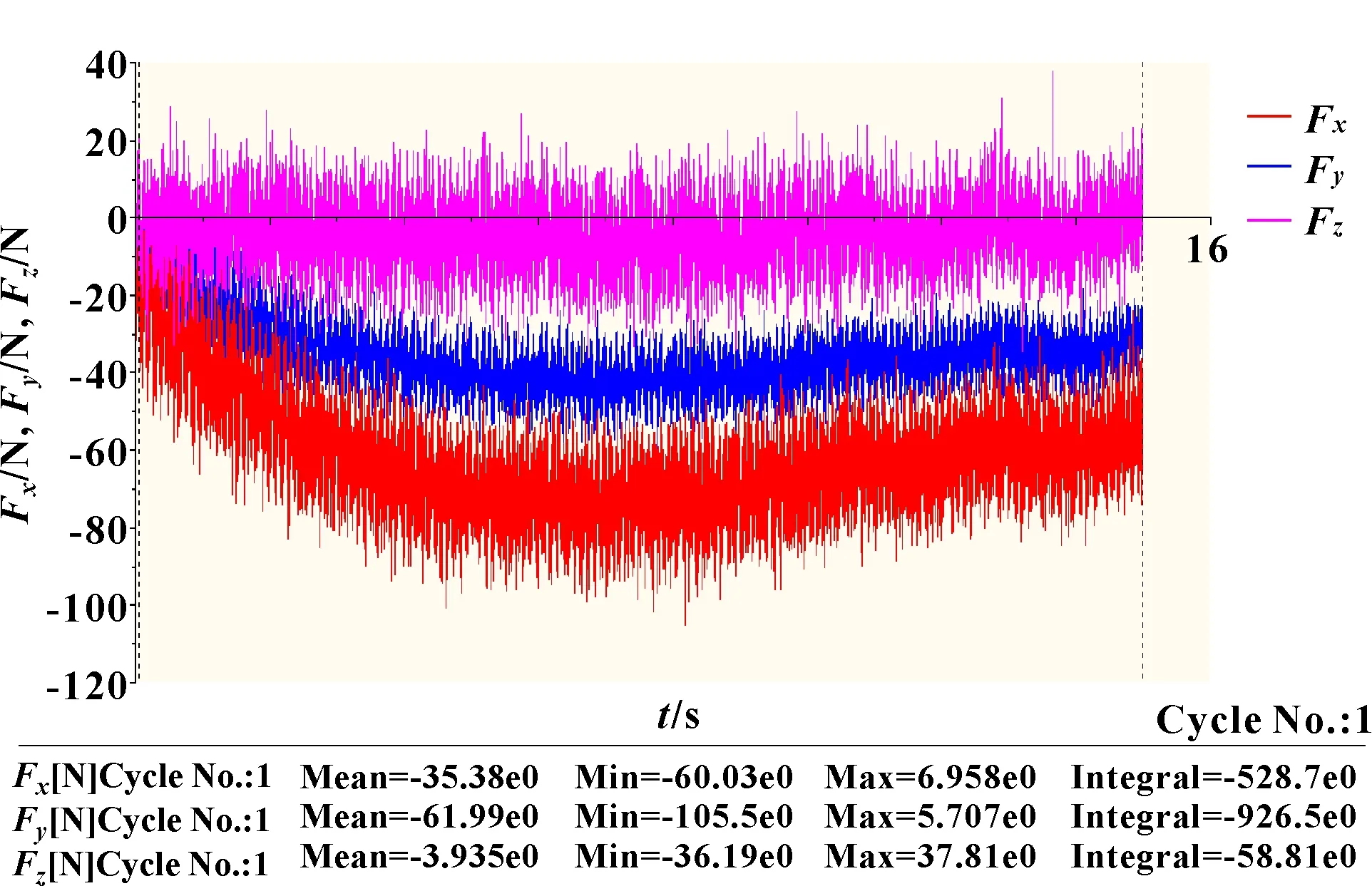

由上述分析可知:第二组硬态切削试验=300 μm、=8 500 mm/min、=100 μm/r为最佳切削参数组合。最佳切削参数组合下得到的切削力曲线如图5所示。对第二组切削力试验数据进行处理,得出第二组硬态切削试验的切削力平均值为71.48 N。综上,对切削力的影响程度:<<。

图5 试验切削力曲线(ap=300 μm、v=8 500 mm/min、f=100 μm/r)

利用方差分析法对切削力数据进行处理,得到如表9所示结果。三因素对切削力影响的贡献率大小关系:(40.19%)>(33.33%)>(12.63%)。

表9 切削力数据及信噪比分析结果

对比仿真数据和试验数据,仿真数据与试验数据存在微小误差,但结果趋于一致,进一步验证仿真模拟对于参数优化的可行性。

3 预置表面织构加工试验

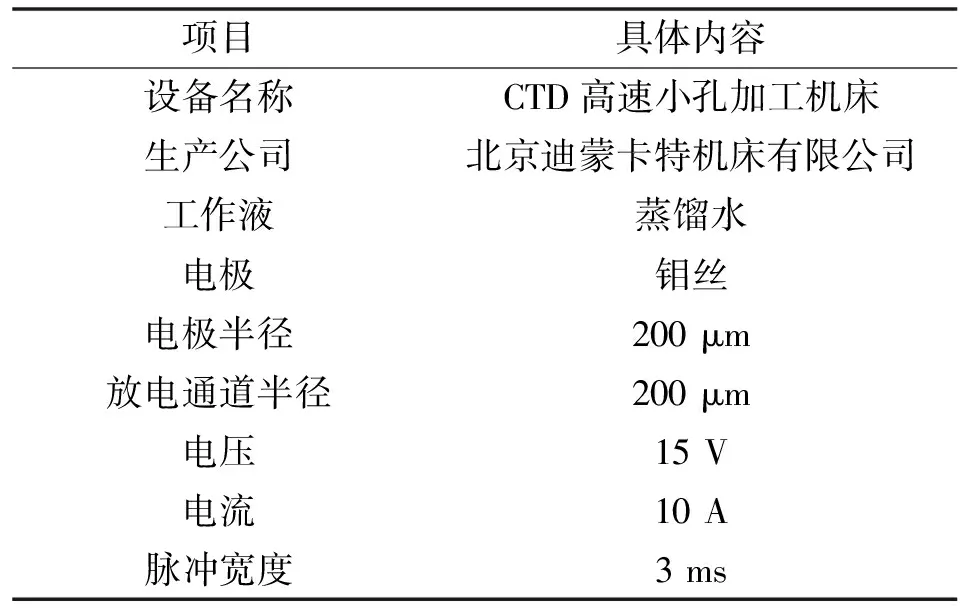

试验中采用电火花对表面织构进行加工,试验仪器参数如表10所示。

表10 电火花试验仪器参数

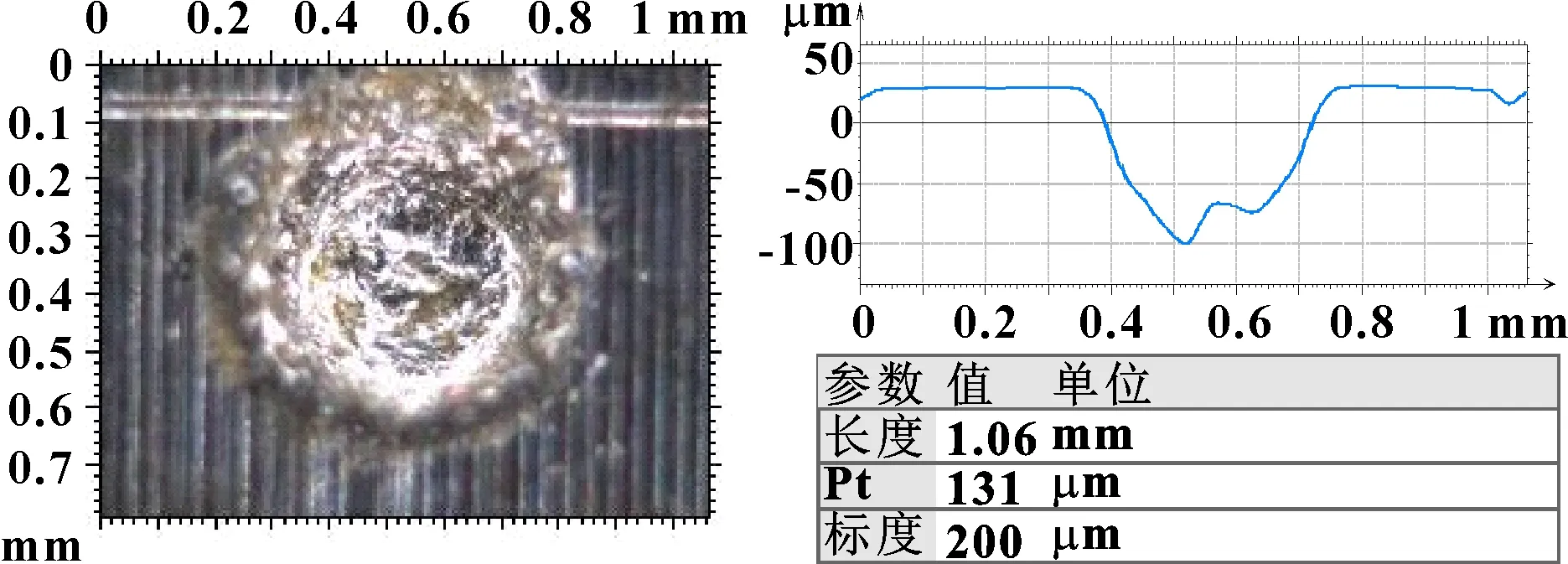

电火花加工对象为GCr15淬硬轴承钢(0.6 cm×2 cm),织构之间有30°周向夹角,5 mm轴向间距,图6为电火花加工场景。测量电火花加工后的表面织构,测量场景见图7。图8、9为凹坑织构图像层和凹坑织构深径曲线,可知单个凹坑深度最深为130 μm。

图6 电火花加工场景 图7 凹坑织构测量场景

图8 单个凹坑织构图像层 图9 凹坑织构深径曲线

4 基于表面织构的GCr15淬硬钢切削结果分析

4.1 切削力结果分析

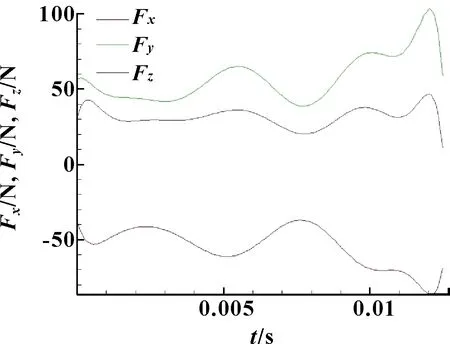

综合切削仿真及试验数据,可以得出=300 μm、=8 500 mm/min、=100 μm/r为此次切削试验的最佳参数组合,71.48 N是在最佳参数组合下获得的最小切削力。选用CBN刀具在最佳切削参数组合下对预置表面织构的工件进行硬态切削,得到的切削力曲线如图10所示。对切削力数据进行处理,得到预置表面织构硬态切削试验的平均切削力为44.64 N,较无织构情况下减小了26.84 N,降低了约37.55%。

图10 预置表面织构的切削力曲线(ap=300 μm、v=8 500 mm/min、f=100 μm/r)

4.2 刀具磨损结果分析

用相同型号刀具对无织构及预置织构的工件进行同等定量切削加工,刀具编号分别为a、b。分别观测刀具前、后刀面,图11—图18为刀具前、后刀面的观测结果。

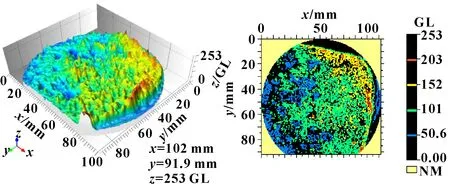

图11 a刀前刀面3D形貌 图12 a刀前刀面等高线

图13 a刀后刀面3D形貌 图14 a刀后刀面等高线

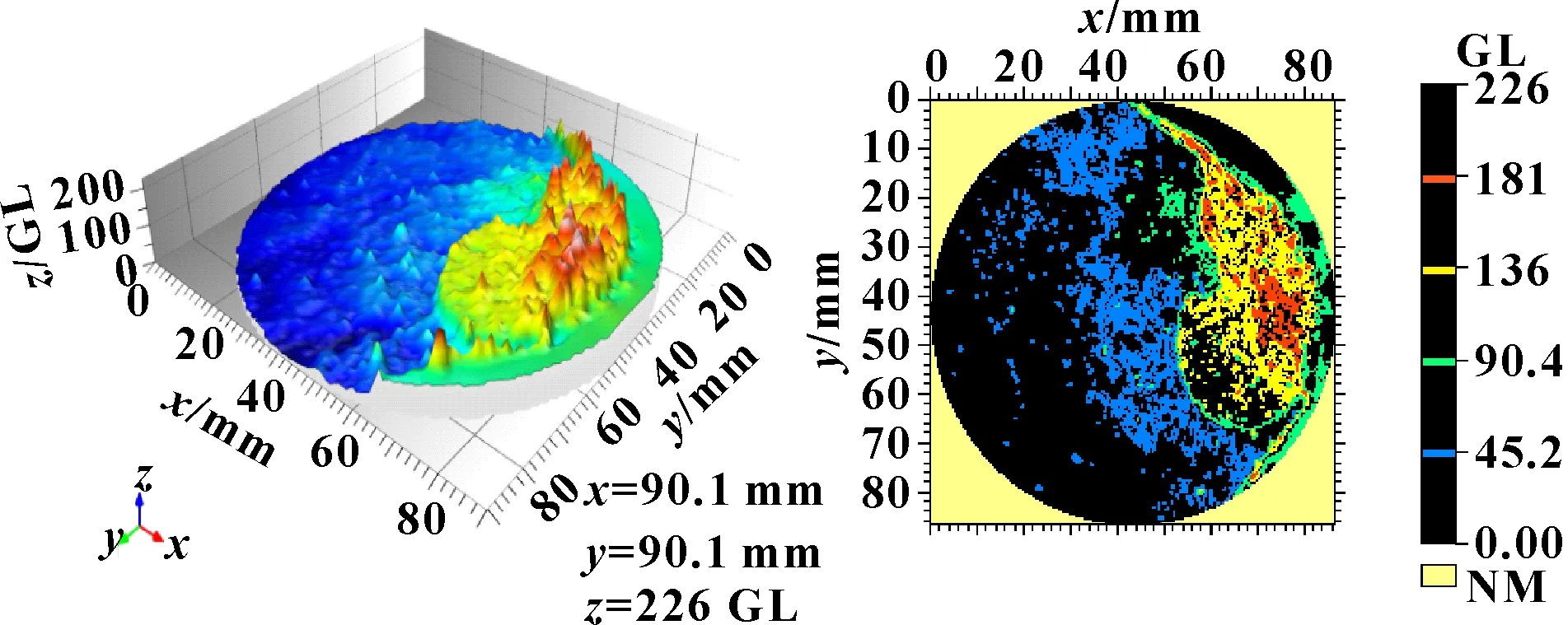

图15 b刀前刀面3D形貌 图16 b刀前刀面等高线

图17 b刀后刀面3D形貌 图18 b刀后刀面等高线

对a、b刀具的前、后刀面磨损情况进行对比分析:观察图11、15和图13、17,a刀具前、后刀面磨损面积大且磨损位置呈不规则分布,b刀具前、后刀面磨损面积小且磨损位置集中在刃口附近;观察图12、16和图14、17可以看出:a刀具前刀面等高线最大值为203 nm,后刀面等高线最大值为195 nm,b刀具等高线最大值为181 nm,后刀面等高线最大值为202 nm。b刀具前、后刀面磨损量及磨损面积均小于a刀具,虽然b刀具后刀面等高线值大于a刀具,但是两者之间相差较小。

综上所述,由于CBN刀具属于超硬刀,硬度达到7 300~9 000 HV,硬态切削过程中切削力过大,加剧刀具磨损;由于其散热能力较差,导致刀具温度较高,在高温高压下导致刀具氧化,磨损形式表现为黏结扩散磨损。由前文分析可知,表面预置织构能够有效抑制较大切削力的产生,且预置织构导致切屑层变薄更利于散热,降低刀具在切削时的温度,从而减小刀具磨损。

5 结论

将切削仿真与硬态切削试验相结合,通过控制变量法确定对切削力影响程度最大的因素;对照仿真切削力数据和试验切削力数据,得出最佳切削参数组合。在最佳切削参数组合下,对比有无织构切削力数据,并对刀具前、后刀面磨损进行分析。主要结论如下:

(1)对GCr15轴承钢进行硬态切削,测量硬态切削过程中刀具产生的切削力,对比切削仿真和试验数据,将多种分析方法相结合,共同确定=300 μm、=8 500 mm/min、=100 μm/r为最佳切削参数组合。并得出三因素最切削力影响程度关系:<<,71.48 N是在此最佳参数组合下得到的切削力最小值。

(2)工件表面预置织构由电火花技术完成,在最佳切削参数组合下得到的最小切削力为44.64 N,与无织构切削试验获得的最小切削力71.48 N对比,降低了约37.55%。

(3)通过对无织构及预置织构的工件进行同等定量切削加工,观测刀具前、后刀面磨损情况,得出预置表面织构的加工方法可以有效降低刀具磨损程度的结论。