下井套管上扣不到位原因分析

罗华权,杨力能,刘文红,王航,张秋芳,耿鹏

(1.中国石油集团工程材料研究院有限公司,陕西 西安 710077;2.长庆油田分公司第十采油厂,陕西 西安 710018;3.中国石油物资有限公司西安分公司,陕西 西安 710000)

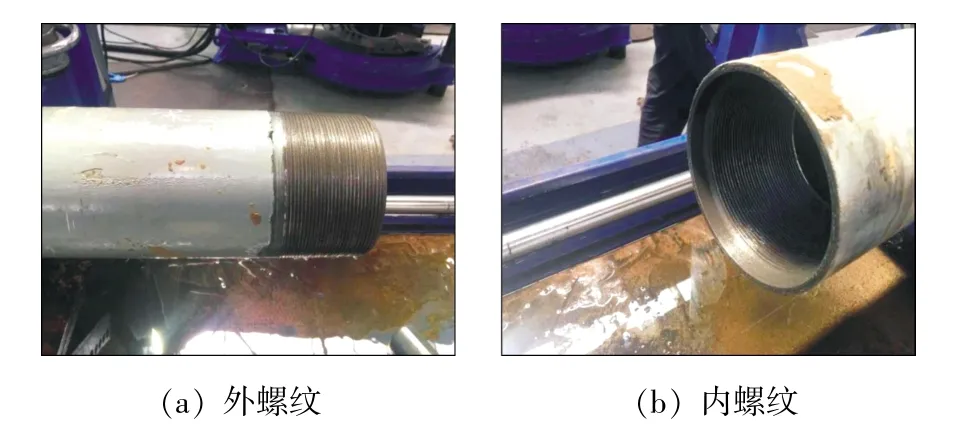

2019年6月,某油田在下套管作业中发现Φ139.70 mm×7.72 mm J55长圆螺纹防腐套管按规定扭矩控制上扣,达到扭矩要求时,套管外螺纹有3~4扣外露,即上扣不到位,该次作业累计损伤套管19根。2019年7月,对失效套管现场取样,分析该批J55套管上扣不到位的原因。据委托方介绍,某钻井队在下Φ139.70 mm×7.72 mm J55长圆螺纹防腐套管时,从第一根开始,上扣困难,不能一次到位,每根余3~4扣,上扣扭矩报警器报警,此时上扣扭矩为3 300 N·m,增加至3 600 N·m时套管有明显变形,入井防腐套管共10根。查看现场损坏套管情况,发现有明显变形和大钳钳牙咬痕现象。现场从未入井套管中抽取样品,清洁样品螺纹,使用专用工具测量螺纹参数,测量结果均满足API Spec 5B—2008(R2015)《套管、油管和管线管螺纹的加工、测量和检验规范》要求。检查未入井套管外螺纹保护器,外沿螺纹处存有较多打磨钢珠,使用钢丝刷洗、柴油清洁,再用压缩空气反复吹扫清洗后,试用2根套管按规定扭矩上扣,均能一次上到位[1-12]。试样情况见表1。在试样两端分别截取1.5 m长样品,形貌如图1所示。

图1 试样形貌

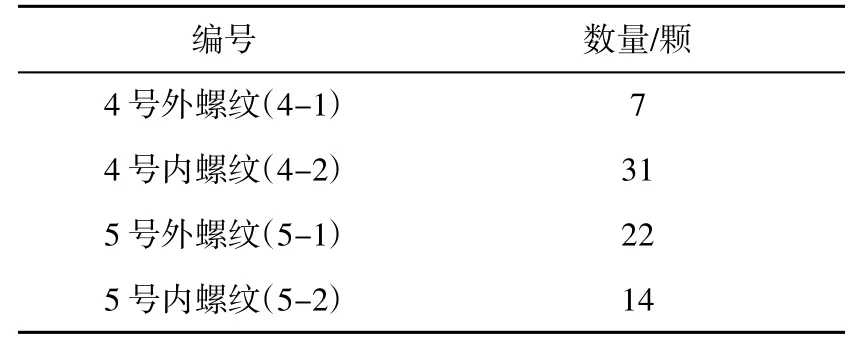

表1 试样情况

1 分析思路

根据现场失效样品使用及失效情况,按照分析思路查找套管上扣不到位的原因,失效分析思路具体如图2所示。

图2 失效分析思路

2 样品外观检查

对现场取回的1号及2号失效套管进行宏观形貌观察,发现2根套管管体有明显大钳夹持痕迹(图3),接箍螺纹内表面锈蚀(图4)。

图3 1号管体外表面大钳夹持痕迹

图4 1号接箍内表面锈蚀形貌

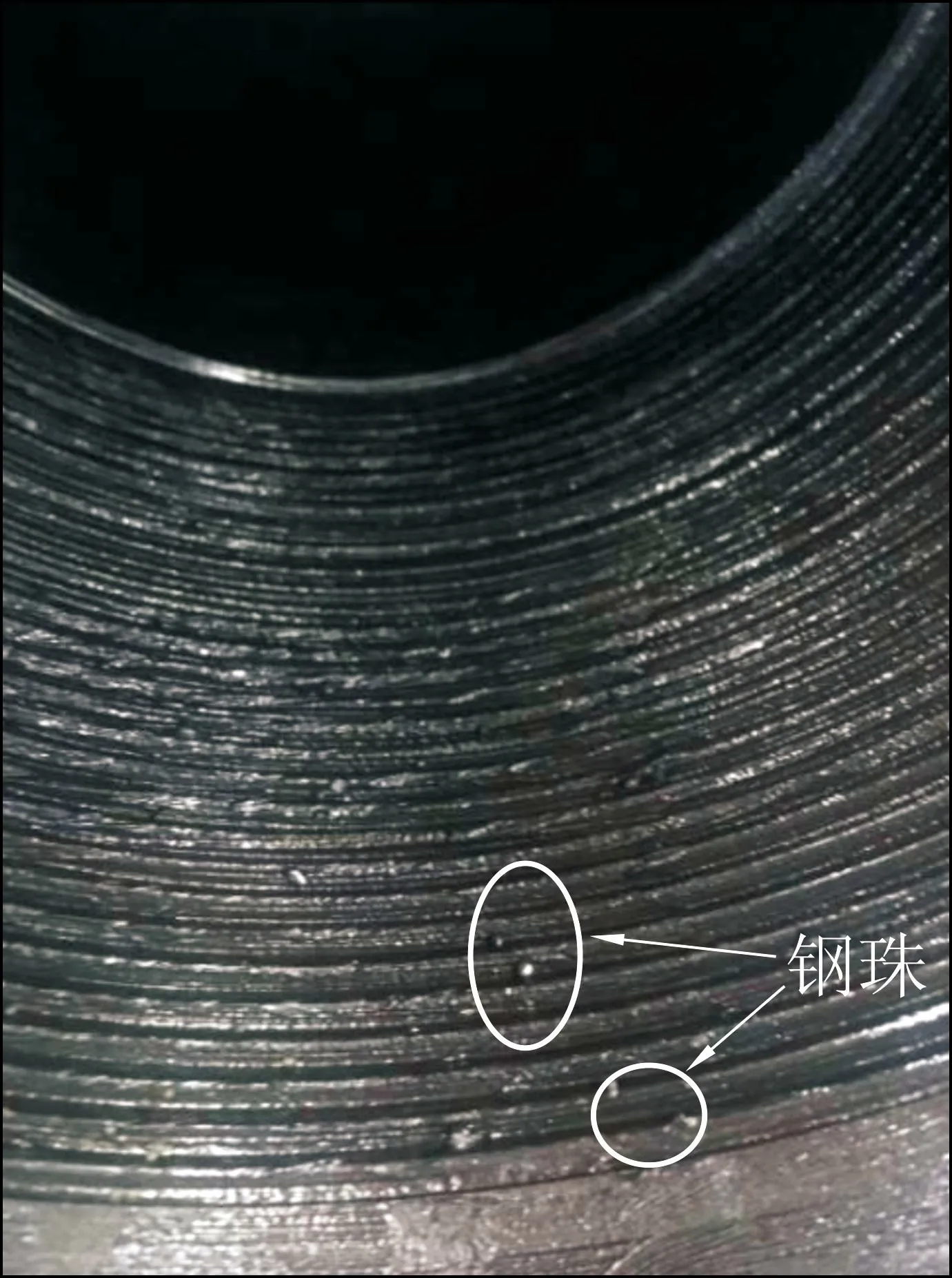

卸掉3~5号样品螺纹保护器,发现套管接箍内表面有铁屑和大量钢珠(图5),钢珠较大的直径约为2 mm,螺纹脂量较少,外螺纹保护器的螺纹内嵌有大量钢珠(图5),清洗后的5号样品外螺纹也发现钢珠(图6a),2号试样外螺纹也发现存有钢珠(图6b)。

图5 5号试样内螺纹及保护器表面钢珠

图6 外螺纹表面钢珠

对4~5号样品外螺纹和接箍内螺纹用汽油进行清洗,分别对每个钢管螺纹端清洗后的钢珠进行收集,钢珠具体数量统计见表2。

由表2可以看出,库存套管的外螺纹表面和接箍内螺纹表面存在大量的钢珠。经现场调研,钢管防腐厂先对该批钢管外表面进行喷丸(钢珠)作业,然后进行外防腐。因此,这些钢珠为喷丸过程中嵌入套管螺纹内,并一直存留在螺纹内。

表2 钢珠数量统计

3 样品理化性能试验

3.1 检验项目

为了确定该批套管的材质、螺纹参数及上/卸扣性能是否符合产品标准要求,制定了检验方案,样品检验方案见表3。

表3 样品检验方案

3.2 化学成分分析

分别对失效套管1号及全新库存套管6号取化学成分分析试样,依据ASTM A 751—2014a《钢制品化学分析标准试验方法、实验操作和术语》,用ARL 4460直读光谱仪对其进行化学成分分析,结果见表4。由检测结果可知,1号及6号套管化学成分均符合API Spec 5CT—2011《套管和油管规范》要求。

表4 1号和6号套管化学成分(质量分数)分析结果 %

3.3 晶粒度检验

从库存套管6号管体上取金相试样,用MEF4M金相显微镜及图像分析系统检验其晶粒度为11.5级。

3.4 力学性能试验

分别从库存套管6号管体和接箍上取纵向拉伸试样和纵向夏比V型缺口冲击试样,进行拉伸和夏比冲击试验,试验结果见表5~6。分别从库存套管6号距焊缝0°,90°位置,管体上取长度为100 mm的Φ139.70 mm压扁试样,进行压扁试验,平板间距为90 mm,试样压扁后未出现裂纹。结果表明,6号管体及接箍拉伸试验、夏比冲击试验、压扁试验结果均符合API Spec 5CT标准对J55钢级的要求。

表5 6号试样拉伸试验结果

表6 6号试样夏比冲击试验结果

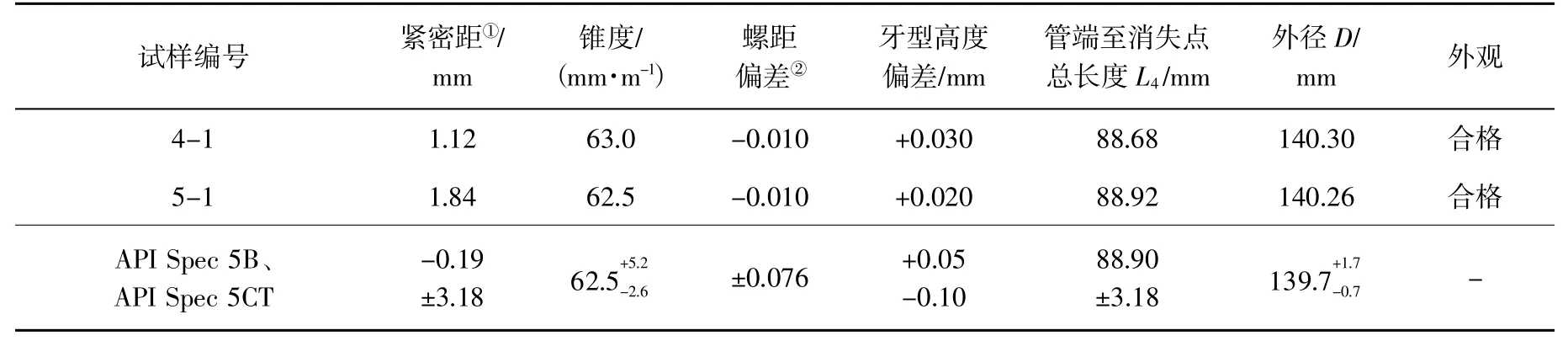

3.5 螺纹参数及几何尺寸检验

依据API Spec 5B和API Spec 5CT标准,对库存新管进行螺纹参数和几何尺寸检验,检验结果符合API Spec 5B和API Spec 5CT标准要求,外螺纹接头和内螺纹接头检验结果及API Spec 5B和API Spec 5CT的标准要求见表7~8。

表7 外螺纹接头检验结果

表8 内螺纹接头检验结果

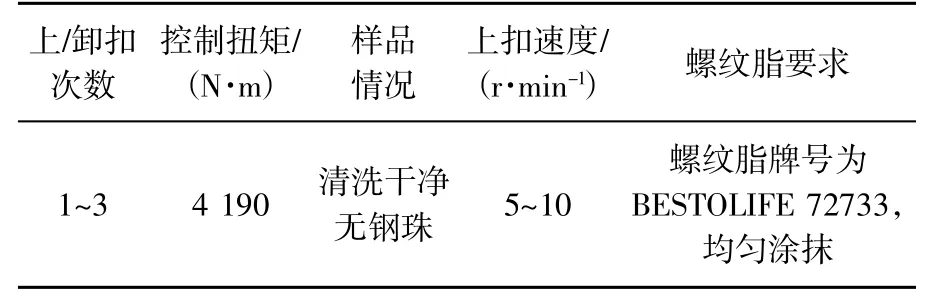

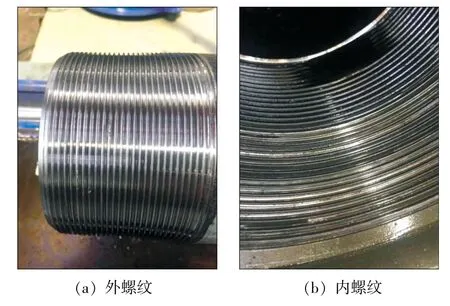

3.6 实验室正常上扣/卸扣试验

为了检验此批套管螺纹的抗黏结能力,先对4号套管样品洗净,螺纹内无钢珠(图7),然后进行上卸扣试验,如图8(a)所示,试验参考SY/T 6128—2012《套管、油管螺纹接头性能评价试验方法》。

图7 4号试样清洗示意

实验室正常上扣/卸扣试验采用NXQ140/25油管扭矩试验系统(201812055),对编号为4号(套管内外螺纹试样组合)进行上卸扣试验,上卸扣试验温度为室温,上扣前充分手紧。规定最大上扣扭矩为4 190 N·m,采用最大上扣扭矩4 190 N·m进行上扣(表9)。4号套管上扣/卸扣试验结果见表10,4号试样上卸扣正常,如图8(b)、图9所示。

图9 4号试样第2次卸扣后形貌

表9 4号套管上/卸扣试验条件

表10 4号套管A上扣端抗黏扣上/卸扣试验结果

图8 4号试样上/卸扣前后外螺纹和接箍内螺纹位置对比

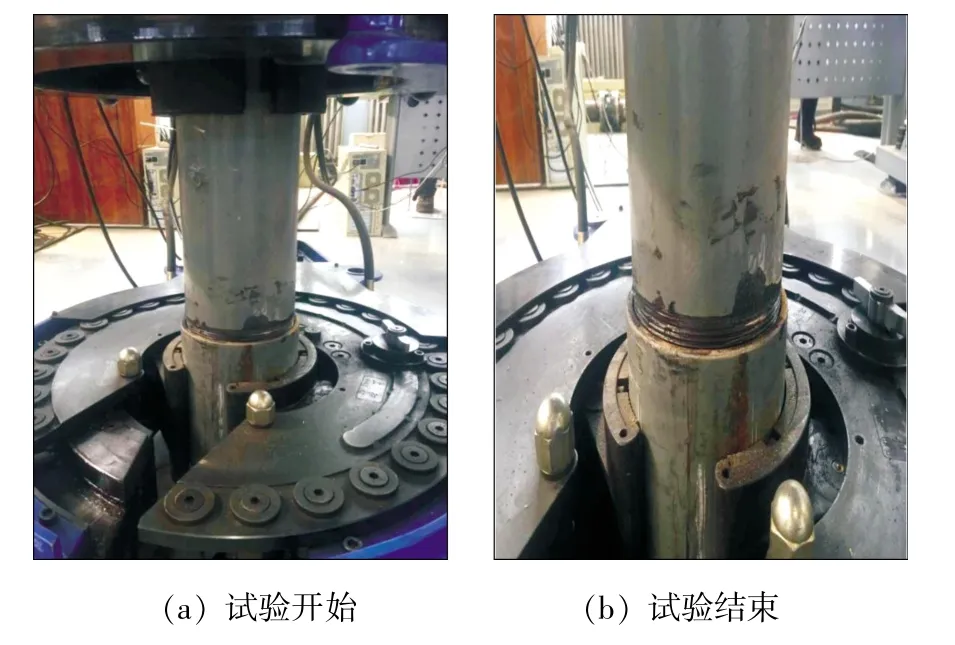

3.7 模拟现场情况上扣试验

把5号套管螺纹部位清洗干净,在内外螺纹部位均匀涂抹上螺纹脂,在清洗干净的5号套管样品内螺纹上放置原来清洗下来的钢珠(图10),进行试验(图11a)。试验采用NXQ140/25油管扭矩试验系统,对编号5号(套管内外螺纹试样组合)的样品组合进行上卸扣试验,试验温度为室温,上扣前充分手动拧紧,采用最大扭矩4 190 N·m进行上扣。试验结果表明5号上扣不到位,如图11(b)所示,卸扣后螺纹距端部外螺纹第6、7、8、11扣严重黏结,距端部内螺纹第3扣严重黏结,外螺纹有4牙外露,如图12所示。

图10 5号接箍内螺纹钢珠放置示意

图11 5号试样上扣前后外螺纹和接箍内螺纹位置对比

图12 5号试样卸扣黏扣形貌

4 综合分析

试验结果表明,失效套管和库存新管的化学成分及库存新管的拉伸性能试验、压扁试验、夏比冲击试验和晶粒度检验结果均符合API Spec 5CT标准对J55钢级的要求,表明套管材质符合产品标准要求。库存新管的螺纹参数及几何尺寸检验结果符合API Spec 5CT和API Spec 5B标准的要求。

对4号库存新管的外螺纹和接箍内螺纹进行清洗后,去除钢珠,均匀涂抹上螺纹脂,按照SY/T 6128标准要求进行上卸扣试验,按最大扭矩进行上扣,第一次卸扣结束后和第二次卸扣结束后,均未发现螺纹黏结现象。在钻井现场,2根套管的螺纹经过清洗,去除螺纹上的钢珠后,均上扣正常。

对5号库存新管的外螺纹和接箍内螺纹进行清洗后,均匀涂抹螺纹脂,并把前期从5号外螺纹和接箍内螺纹清洗出的钢珠均匀放置在内螺纹上,按照SY/T 6128标准要求进行上卸扣试验,按最大扭矩进行上扣,当扭矩值达到控制扭矩,还剩4牙外螺纹外露。此时停止上扣,进行卸扣。卸扣后,对5号外螺纹和接箍内螺纹进行清洗,发现外螺纹和接箍内螺纹发生黏结。库存套管清洗后的外螺纹和接箍内螺纹发现大量的钢珠。经现场调研,该批套管在进行外防腐时先进行了外表面喷丸(钢珠)作业。因此,这些钢珠应该是在喷丸过程中嵌入套管螺纹内,之后一直存留螺纹内。

5号库存新管上卸扣试验表明,螺纹上存在的钢珠导致套管上扣不到位(还剩4扣),外螺纹和接箍内螺纹发生黏结。综上所述,此次套管现场施工过程中,上扣未上到位原因是因为螺纹中存在钢珠所致。

5 结论

(1)此次套管现场施工过程中,由于螺纹中存在钢珠,从而导致上扣不到位。

(2)建议下套管作业时,作业队伍严格按照施工要求对螺纹彻底清洗,避免因套管螺纹存在异物而引起上扣不到位。