X65MO钢级高性能直缝埋弧焊管的研制*

路广平,张志明,吴强,田鹏

(1.南京巨龙钢管有限公司,江苏 南京 210061;2.中国石油集团渤海石油装备制造有限公司研究院,河北 青县 062658)

海底油气通过管道向陆地输送,由于海洋环境较陆地更恶劣,对海底管线的施工和运营安全性的要求远高于陆地管线,有高强度、高韧性、良好焊接性的要求。国外海底管线发展较快,目前国外海底管道工程最长的朗格勒得北海管道用焊管管径1 016 mm,壁厚34.1 mm,钢级X70;最深的美国墨西哥湾东部湾的独立管道用焊管管径610 mm,壁厚34.3 mm,钢级X65,工作压力25 MPa;最大壁厚的穿越波罗的海的输气管道用焊管壁厚最大为41 mm;非酸性环境用焊管的最高钢级为X70,酸性环境用焊管的最高钢级为X65[1]。受装备和技术的限制,我国海洋管线发展起步晚,目前我国最长的一条海底管线是从海南岛近海某气田至香港的一条Φ711 mm海底管线;压力最高、壁厚最厚的海底管线是南海荔湾3-1气田Φ762 mm×28.6~31.8 mm海底管线,设计压力23.9 MPa[2-11]。南京巨龙钢管有限公司结合国家“一带一路”倡议框架下的某海管项目,依据项目技术规格书,开发出性能远高于API Spec 5L—2018《管线钢管规范》及DNVGLST-F101《海底管道系统》要求的X65MO(M代表热机械轧态交货,O代表海洋用管)钢级Φ711 mm×19.1 mm直缝埋弧焊管。现重点从原材料的管控、制管过程工艺及理化制样等方面,对X65MO钢级Φ711 mm×19.1 mm焊管的各项性能进行介绍。

1 试制钢板情况

针对某海管项目用钢的技术要求,南京巨龙钢管有限公司与国内某钢厂共同进行了钢板组织优化和化学成分体系设计,通过低夹杂物、低偏析等控制技术,杜绝层片状的珠光体偏析带的存在;通过优化钢板成分,尤其是Nb等元素控制,改善了热影响区的软化,提高了焊接接头的冲击韧性。试制的X65MO钢级钢板的化学成分见表1,金相组织如图1所示。该钢板的碳当量为0.15%,较低;组织以多边形铁素体、针状铁素体和粒状贝氏体为主,无珠光体偏析带存在,晶粒细小均匀,彼此交错排列,提高了钢板的低温冲击韧性和材料的形变强化能力[12],力学性能良好。

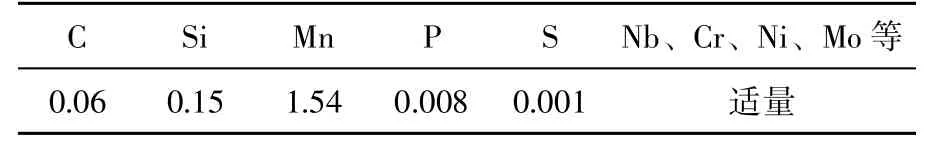

表1 X65MO钢级钢板的化学成分(质量分数)%

图1 X65MO钢级钢板的金相组织

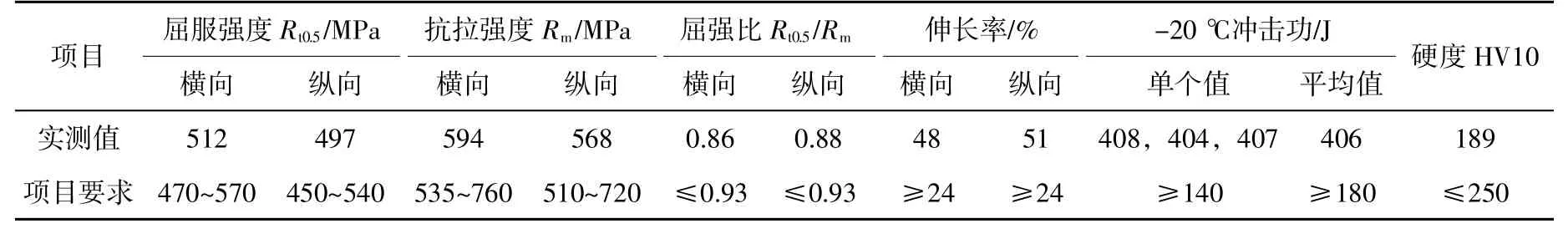

在钢板宽度1/2处取纵向/横向全壁厚板状拉伸试样,试样尺寸38.1 mm×50 mm;在钢板宽度1/4处取横向夏比冲击试样,试样尺寸10 mm×10 mm×55 mm,V型缺口;在钢板宽度1/4处测试硬度。X65MO钢级钢板的力学性能见表2和如图2所示。试验发现:该钢板的纵向和横向屈服强度均满足项目技术规格书要求,横向屈服强度较纵向屈服强度高15 MPa;伸长率较高;-20℃冲击功≥400 J,在-60℃未发生韧-脆转变,说明该钢板具有良好的低温冲击韧性。

表2 X65MO钢级钢板的力学性能

图2 X65MO钢级钢板的冲击功和剪切面积百分比

2 焊管技术要求

该海管项目技术规格书要求:焊管全焊缝屈服强度≥450 MPa,焊缝的抗拉强度与母材相当或略高于母材;冲击试样制备于焊管壁厚中心[13];焊缝和热影响区的剪切面积百分比平均值≥50%。这不同于一贯的冲击试样“应尽可能接近钢管的外表面”要求,即试样距离外表面≤2 mm,且热影响区冲击功取熔合线、熔合线+2 mm、熔合线+5 mm中最低值。

3 制管工艺

采用JCOE制管工艺进行X65MO钢级Φ711 mm×19.1 mm焊管的成型焊接。基于该海管项目技术规格书要求的夏比冲击试样取自焊管壁厚中心,同时要求焊缝和热影响区的剪切面积百分比平均值≥50%,而壁厚中心是埋弧焊管内外焊缝的重合区域,会经历两次热循环,是壁厚范围韧性最薄弱的区域;同时,要求焊缝抗拉强度与母材相当或略高于母材,为了高质量控制焊缝质量,提高焊缝铸态组织和热影响区(粗晶区)的冲击韧性,试制时重点对高性能焊丝、焊剂及焊接工艺技术进行试验研究。

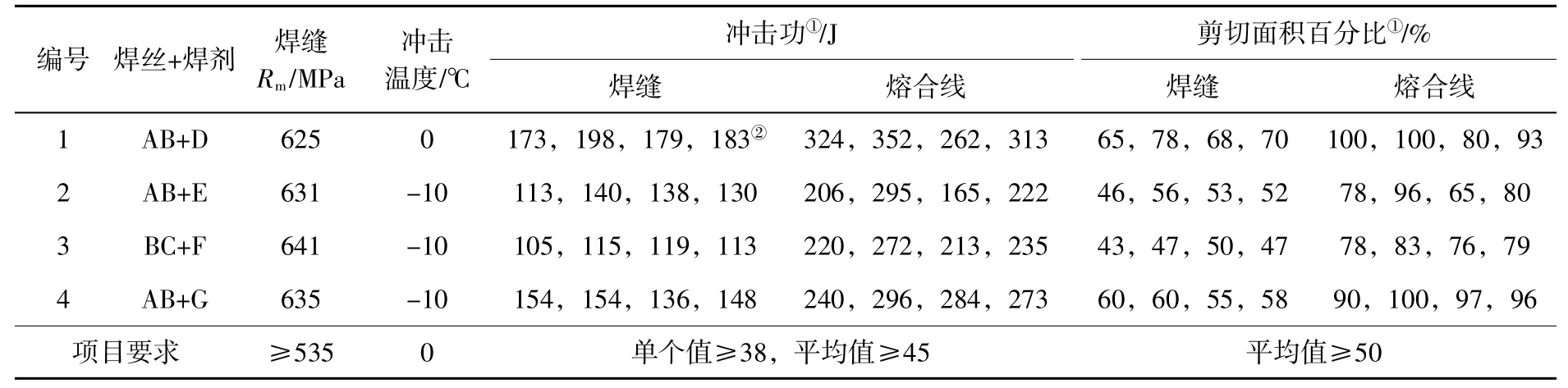

采用多丝埋弧焊接技术,内外焊均为四丝焊接,对3种焊丝和4种焊剂进行匹配,并配以优化的成型和扩径工艺进行焊接评定试验,焊接评定试验结果见表3。可以看出,采用方案1和方案4焊接时焊管的力学性能良好,均满足项目技术规格书要求。

表3 焊接评定试验结果

4 试制产品性能

检测试制的X65MO钢级焊管的金相组织、拉伸性能、低温夏比冲击韧性和硬度等。金相试样取自焊接接头,使用BX51FR金相显微镜进行检验,试验标准为ASTM E 112—2013《平均晶粒度测定的试验方法标准》;拉伸试样取自距焊缝180°的管体,使用DDL300电子万能试验机进行试验,试验标准为ASTM A 370—2020《钢制品力学性能试验的标准试验方法和定义》;冲击试样取自焊接接头,使用ZBC2502-3摆锤冲击试验机进行试验,试验标准ASTM A 370;硬度试样取自焊接接头,使用FV-ARS9000自动硬度计进行检验,试验标准ASTM E 92—2017《金属材料维氏硬度和努氏硬度的标准试验》。

4.1 金相检验

X65MO钢级Φ711 mm×19.1 mm焊管焊接接头组织形貌如图3所示。其中,焊缝组织为粒状贝氏体和多边形铁素体,组织均匀细小;热影响区组织主要是粒状贝氏体,存在较明显的晶粒边界,保证了焊管在低温服役时的硬度[14]。

图3 X65MO钢级Φ711 mm×19.1 mm焊管焊接接头组织形貌

4.2 拉伸性能

X65MO钢级Φ711 mm×19.1 mm焊管的拉伸性能见表4。从表4可以看出,母材横向板状试样的屈服强度为538 MPa,抗拉强度为625 MPa,屈强比为0.86,伸长率为45%;全焊缝纵向棒状试样的屈服强度为610 MPa,均满足项目技术规格书要求,其抗拉强度与表3的焊缝抗拉强度相当。

表4 X65MO钢级Φ711 mm×19.1 mm焊管的拉伸性能

与表2比较后发现,母材横向板状试样的屈服强度较制管前上升26 MPa,抗拉强度上升31 MPa;纵向板状的屈服强度较制管前上升26 MPa,抗拉强度上升25 MPa。这主要是因为钢板经过制管过程中的成型及扩径后会发生加工硬化,从而提升了材料的强度。

4.3 冲击韧性

材料的韧-脆转变温度是衡量材料韧-脆转变倾向的重要指标,决定了材料的低温性能。在焊管管体外壁≤2 mm处取夏比冲击试样,检测试制的X65MO钢级Φ711 mm×19.1 mm焊管的冲击性能,试验结果见表5。由表5可知,制备于Φ711 mm×19.1 mm焊管的壁厚中心的焊缝试样的0℃冲击功平均值为158 J,剪切面积百分比平均值为63%;0℃时熔合线处的冲击功平均值为284 J,剪切面积百分比平均值为99%;-40℃时热影响区未发生韧-脆转变。由此可见,Φ711 mm×19.1 mm焊管具有优异的冲击韧性。

表5 X65MO钢级Φ711 mm×19.1 mm焊管的冲击性能

4.4 硬 度

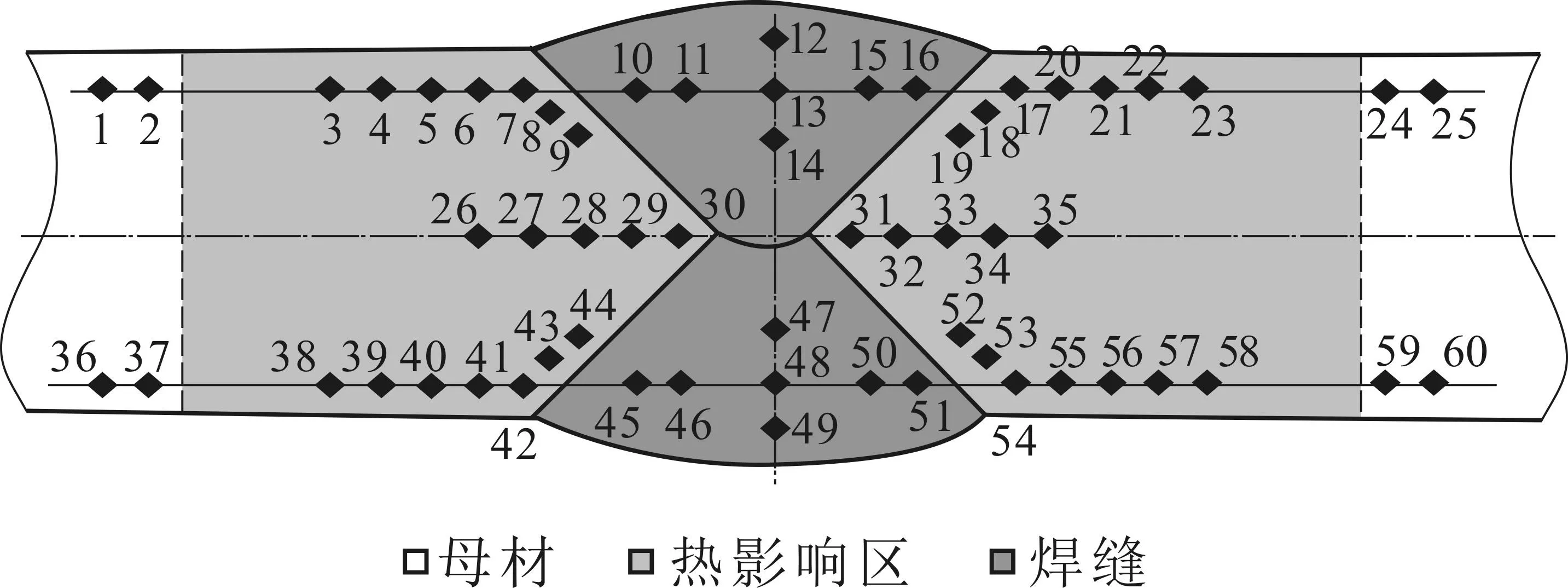

在试制焊管焊接接头处取样,检测管体母材、焊缝和热影响区的硬度,打点位置如图4所示,结果见表6。可以看出:母材区的最大硬度为217 HV10,焊缝区的最大硬度为221 HV10,热影响区的最大硬度为203 HV10,均满足项目技术要求(要求≤270 HV10),热影响区未出现明显的软化现象。

表6 焊接接头硬度试验结果HV10

图4 焊接接头硬度打点位置示意

5 结语

焊接评定试验结果表明,采用方案一(AB+D)和方案四(AB+G)制备的X65MO钢级Φ711 mm×19.1 mm焊管的焊缝具有良好的综合性能。对于试制的X65MO钢级Φ711 mm×19.1 mm焊管,其母材横向板状试样的屈服强度为538 MPa,抗拉强度为625 MPa,屈强比为0.86,伸长率为45%;全焊缝纵向棒状试样的屈服强度为610 MPa,满足技术条件要求,其抗拉强度与母材抗拉强度相当。试制焊管壁厚中心焊缝的0℃冲击功平均值为158 J,剪切面积百分比平均值为63%;熔合线处的0℃冲击功平均值为284 J,剪切面积百分比平均值为99%;-40℃时热影响区未发生韧-脆转变,冲击韧性优异。热影响区未出现明显的软化现象。