高精度齿轮螺旋线样板的测量方法与仪器

李小燕,凌四营1,*,凌明,任泓霖,石照耀,王立鼎1,

(1.大连理工大学 精密特种加工教育部重点实验室,辽宁 大连 116023;2.大连理工大学 微纳米技术及系统辽宁省重点实验室,辽宁 大连 116023;3.北京工业大学 机械与应用电子技术学院,北京 100124)

1 引言

我国的量值传递体系中明确指出量值传递的方式是用实物标准逐级传递。齿轮量值传递的基准是齿轮标准样板,主要有三个维度相互独立的标准样板,分别为齿距样板(GB/T 10095.1-2008)、齿轮渐开线样板(GB/T 6467-2010)和齿轮螺旋线样板(GB/T 6468-2010)。高精度的标准齿轮可以用作齿距样板,在高精度标准齿轮和基准级齿轮渐开线样板精密制造方面,我国取得了一系列具有显示度的研究成果[1-5]。然而,齿轮螺旋线样板的超精密制造与测量技术尚未突破,致使我国齿轮的量值传递体系尚未健全。

螺旋线总偏差既是齿轮国家标准(GB/T 10095.1-2008)必检项目之一,也是齿轮国际标准(ISO 1328-1:2013(E))默认检查项目之一,还是我国标准齿轮检定规程(JJG 1008-2006)规定的标准齿轮精度划分依据之一。齿轮螺旋线偏差的溯源与量值传递的基准是齿轮螺旋线样板。齿轮螺旋线样板的渐开螺旋面是检定各种齿轮螺旋线仪器的标准,用于传递齿轮螺旋线参数量值、修整仪器示值、确定仪器示值误差等,它以其工作面上的螺旋线与仪器形成的螺旋线进行比较来确定仪器示值误差[6-9]。因此,高精度齿轮或螺旋线样板的评价及质量控制,必须依靠高精度的测量仪器。

1级精度齿轮螺旋线样板是螺旋线的溯源与量值传递的最高基准,按照层级关系逐级往下传递。当给定相同参数(齿宽100 mm,基圆直径为100 mm)时,参照齿轮螺旋线样板(GB/T 6468-2010)与齿轮国家标准(GB/T 10095.1-2008),1级精度齿轮螺旋线样板的螺旋线形状偏差不大于1.2 μm,而0级标准齿轮的螺旋线形状公差为1.5 μm,相比之下,1级精度齿轮螺旋线样板的螺旋线形状公差值收紧约20%,其制造难度高于0级精度标准齿轮[6,10]。为了满足高精度齿轮螺旋线偏差的测量要求,不同的研究机构采用多种机械结构对螺旋线样板进行测量,并给出了所用仪器的测量不确定度,其值最高可达0.5 μm[11-13]。根据GB/T 13924-2008标准,螺旋线偏差的测量不确定度不应大于被测齿轮螺旋线偏差允许值的1/3[14],因 此 上 述 仪 器 无 法 满 足 我 国1级 精 度齿轮螺旋线样板螺旋线偏差的测量要求(即不大于0.4 μm)。此外,各国所用待测件缺乏相对统一的规范,特别是齿宽参数,根据GB/T 6468-2010,1级精度齿轮螺旋线样板齿宽需大于90 mm。因此,开发和解决符合国家齿轮标准的齿轮螺旋线样板测量装置及方法是当务之急,对实现高精度螺旋线偏差测量可追溯性具有重要意义。

本文从不同角度回顾了齿轮螺旋线样板测量的研究现状,比较和分析了不同测量方法的特点,对实现高精度齿轮螺旋线偏差测量具有指导意义。

2 齿轮螺旋线

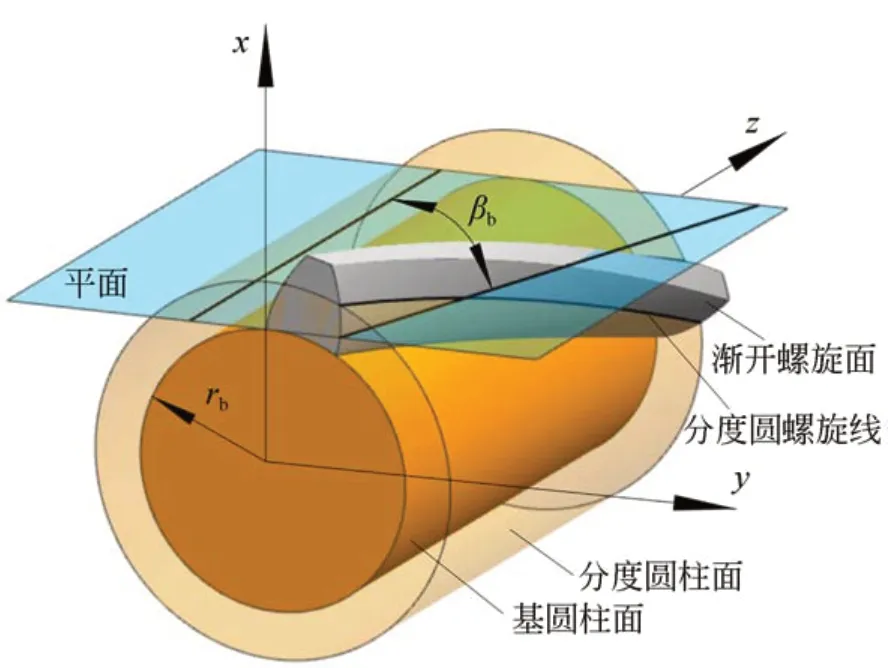

渐开线圆柱齿轮的螺旋线总偏差是齿轮国家标准(GB/T 10095.1-2008)必检项目之一。螺旋线参数、渐开线参数和齿距参数共同构成齿轮基本测量参数,用于完整地评定单个齿轮的精度。渐开线圆柱齿轮最基本的形式是传递平行轴间运动的直齿圆柱齿轮机构和斜齿圆柱齿轮机构。其中,直齿轮的齿面为渐开圆柱面,斜齿轮的齿面为渐开螺旋面。如图1所示,渐开螺旋面的形成过程,即当平面绕一个固定的基圆柱面做纯滚动时,此平面上的一条以恒定角度与基圆柱的轴线倾斜交错的直线在固定空间内展成的轨迹曲面即为渐开螺旋面[10]。渐开线螺旋面和基圆柱面相交所形成的空间曲线为基圆螺旋线。相应地,渐开螺旋面与齿轮分度圆柱面的交线为分度圆螺旋线,用来表征齿轮螺旋角的特征曲线。

图1 渐开螺旋面的形成Fig.1 Formation of involute helicoid

由渐开螺旋面的生成原理,可推导出基圆螺旋线的参数方程,即有:

式中:rb为基圆半径,θ=w·t,w为角速度,b=H/2π,H为螺旋线导程,βb为基圆螺旋角。

3 齿轮螺旋线偏差测量方法与仪器

齿轮螺旋线偏差的常规测量方法有标准轨迹法和坐标法。标准轨迹法以被测齿轮回转轴线为基准,通过精密传动机构(直尺、基圆盘、放大机构及分度机构)形成理论螺旋线轨迹,被测齿轮的回转和测头沿轴向的移动则描绘出实际螺旋线轨迹,两轨迹相比较得出螺旋线偏差。常见的测量仪器有单盘式渐开线螺旋检查仪、分级圆盘式渐开线螺旋检查仪、杠杆圆盘式万能渐开线螺旋检查仪和导程仪[15]。坐标法同样以被测齿轮回转轴线为基准,通过测角装置(分度盘、圆光栅)和测长装置(激光、长光栅)测量螺旋线的实际回转坐标和实际轴向坐标,并与其理论坐标值对比得出螺旋线偏差。常见的测量仪器有三坐标测量机、齿轮测量中心和齿轮螺旋线测量装置等[14]。

3.1 展成法

3.1.1圆盘式渐开线螺旋检查仪

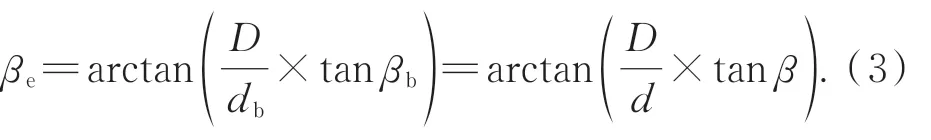

早期圆盘式渐开线螺旋检查仪主要有三类,分别为单盘式、分级圆盘式和杠杆圆盘式,相应的测量仪器有西德PFS-600、哈量3204B和德国EFRS630测量仪等。其中,PFS-600单盘式齿轮测量仪,即测量仪所用基圆盘直径与待测工件的基圆直径相等。在齿形测量时,如图2(a)所示,滚动直尺沿水平方向(K向)运动,滚动直尺与基圆盘做纯滚动运动,待测工件也随之转动,光学分度机构的滑槽与垂直方向(i向)的夹角βe为0°,四方滑铁沿i向不做运动,则测头的测点描绘出以基圆盘展开的理论渐开线。在齿向测量时,如图2(b)所示,四方滑铁一端通过螺纹与滚珠丝杠连接,另一端与光学分度机构的滑槽配合,此时,光学分度机构的滑槽与i向的夹角βe为待测工件的基圆螺旋角βb,四方滑铁在滚珠丝杠驱动下做i向运动,同时又通过倾斜滑槽带动滚动直尺沿K向运动,则测点相对齿轮轴线在空间描绘出一条理论螺旋线。将此理论渐开线、螺旋线分别与实际渐开线、齿轮螺旋线进行连续比较,即可求得齿形、齿向的误差值[16]。

分级圆盘式齿轮测量仪采用基圆分级式原理,即当待测工件的基圆直径与所选用的基圆盘直径不一致时,根据“螺旋线导程H处处相等”的原理,由齿轮的理论基圆螺旋角βb或理论分度圆螺旋角β,求出测量仪需调整的滑槽倾斜角度βe。由图2(b)得到:

式中K=πD,i=H=π·db/tanβb=π·d/tanβ.

则有:

通过式(3)可知,不同直径的基圆盘根据不同滑槽倾斜角度βe均可形成一条导程为理论值H的标准螺旋线,因此测量齿向时可以选用任意直径的基圆盘,但实际中受仪器测头轴向移动距离的限制,对不同的待测工件可选用的基圆盘直径是有一定范围的。

图2 齿轮渐开线和螺旋线检查仪的工作原理Fig.2 Working principle of gear involute and helix tester

德国EFRS630型杠杆圆盘式万能渐开线螺旋检查仪如图3所示,其测量原理与单盘式渐开线螺旋检查仪基本相同,不同之处是测量不同基圆直径的齿轮时,不需要更换基圆盘,通过杠杆机构来调节至测量仪所需基圆直径。其操作方便,但结构复杂,测量受环境温度影响较大,不易实现高精度测量[15]。

3.1.2导程仪

导程测量仪同属于机械展成式测量仪,区别于上述圆盘式测量仪,导程仪的角度调整机构由正弦尺部分控制,此类测量仪有英国GOULDER MIKRON的2H型、3H型 及ORCUTT等。ORCUTT导程测量仪的工作原理如图4(a)所示,包含两个关键组成部分:主轴箱和轴向滑板。前者通过钢带传动建立主轴回转和钢带直尺移动之间的运动比例关系;后者通过正弦尺建立钢带直尺位移量和轴向滑板位移量之间的比例关系[17]。

正弦尺由主体和两个圆柱等组成,按照计算导程的方法确定工作角度,即:

图3 EFRS630型齿形和导程测量仪的工作原理Fig.3 Working principle of EFRS630 tooth profile and lead measuring instrument

式中:PZ为被测齿轮的导程,D为主轴发生圆柱的有效直径,C为仪器的机构常数。

通过在两个圆柱体下方垫量块的方式达到所需工作角度,示意图如图4(b)所示。量块尺寸计算公式如下:

式中:h,d,l,α,L均为机构参数,在仪器出厂时已给定;h为滚轮与正弦尺的接触点位于正弦尺主体工作长度的中间位置时,滚轮轴线的距正弦尺基座工作面的距离。

使用垫量块的方式调节角度,角度越小,设定精度越高,所以随着角度的增大,设定精度会逐渐降低。因此,该类导程测量仪需要设定一个角度上限值,这就限制了可测导程的最小值。

图4 ORCUTT导程测量仪Fig.4 ORCUTT lead measurement instrument

3.2 坐标法

3.2.1三坐标测量机

计算机技术、电控系统及检测技术的进步,为三坐标测量机(Coordinate Measuring Machine,CMM)向高精度、高速度的发展提供了强有力的技术支持。CMM由主机机械系统(含具有标尺的导轨)、测头系统和电气控制系统组成,如图5所示。从测量方式上,CMM分为接触式测量、非接触式测量以及接触和非接触并用式测量。以接触式测量为例,CMM主要通过X,Y,Z3个方向的导轨实现相应方向的运动,配合三维测头对待测工件进行探测和瞄准,通过计算机软件将所采集的数据点进行处理,实现被测量与标准量的比较,偏差通过数据表示[18]。

图5 三坐标测量机系统Fig.5 CMM system

一般来讲,CMM的机构误差是影响测量结果的主要因素,X,Y,Z轴中每个单轴运动包含3项角度误差与3项直线度误差,所以三轴共有18项误差,加上3条坐标轴之间的3项垂直度误差,共计21项误差[19]。CMM主要用于完成8~4级精度的渐开线圆柱齿轮的测量。传统的高精度CMM以光栅尺或激光干涉仪作为位置检测元件实现零件几何量的精确测量,在800 mm×600 mm×600 mm内其测量不确定度达(0.8+L/300)μm,其中,L是被测长度,单位为mm,如德国莱茨PMM系列产品和蔡司UMM系列产品。由航空303所研制的计量型CMM,在相同范围内的测量不确定度优于(1.4+L/300)μm,其研制水平属国内领先。国外现有的先进CMM中,蔡司XENOS超精密CMM,以高刚性导轨材料及虚拟中央驱动技术保证测量稳定性,其测量范围近1 m3,测量精度达到0.3 μm[20]。

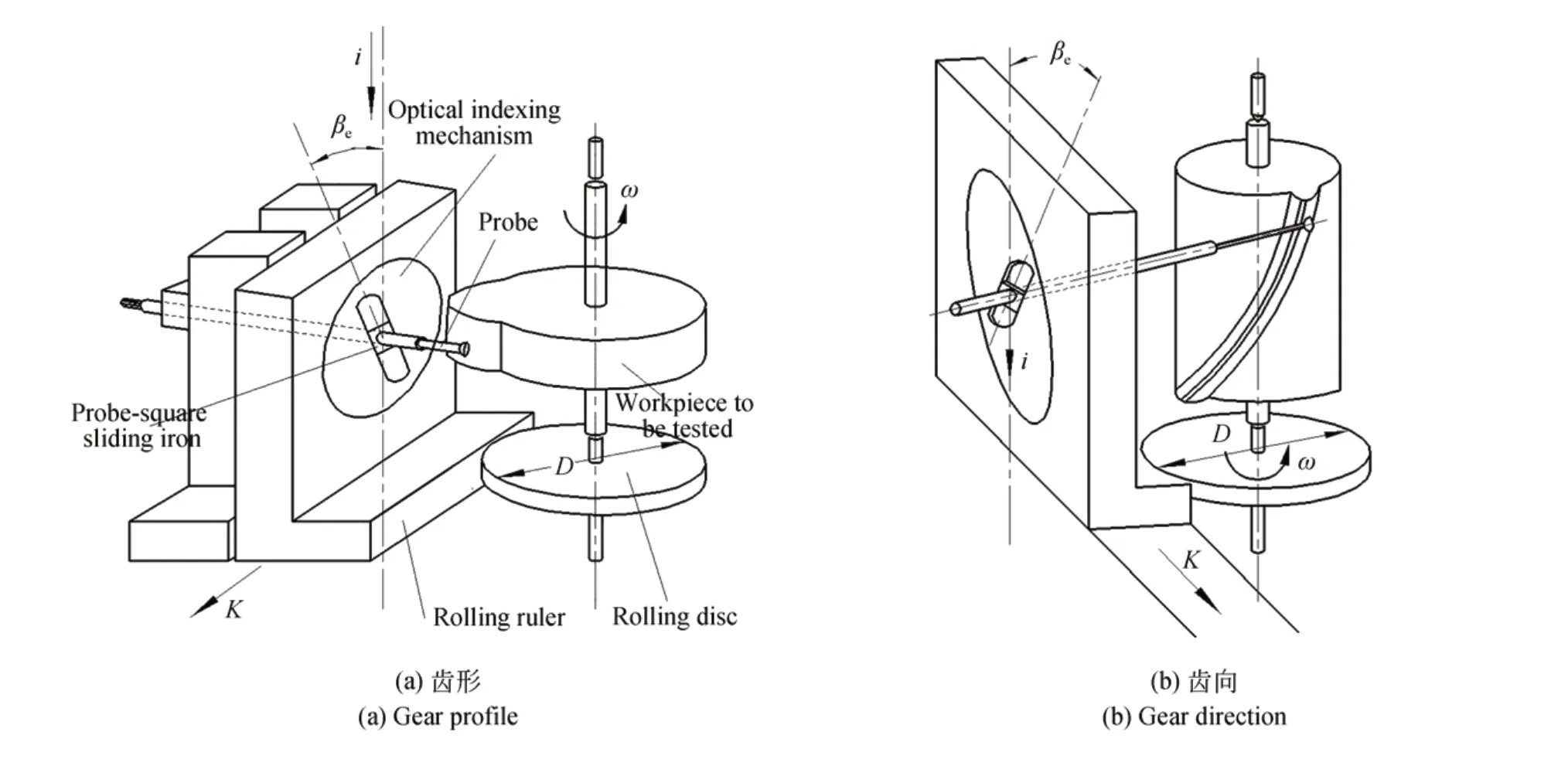

3.2.2齿轮测量中心

齿轮测量中心是由θ,X,Y,Z四个高精度测量坐标轴组成的测量系统,即在CMM的基础上增加了一个回转轴,其系统结构如图6所示[21]。根据被测对象的需要可采用直角坐标、法向极坐标、柱面坐标等不同坐标系,建立测量对象的数学模型,通过计算机闭环数字控制,插补实现测量头的空间运动轨迹,由电感测微仪式测量头测量被测参数的实际误差、在高速测量的状态下完成数据采集,并由计算机测量软件完成测量数据分析,按照齿轮误差理论及齿轮精度标准对测量数据进行误差评值、生成测量报告、输出测量结果,对齿轮加工机床进行调整或对齿轮质量进行验收[22]。

图6 齿轮测量中心系统结构Fig.6 System structure of gear measuring center

国外高精度齿轮测量中心有大阪精密机械株式会社的GC-HP系列测量仪,德国克林贝格P系列齿轮测量中心及美国M&M公司生产的齿轮测量中心。其中,德国P40的测量不确定度为1.2~2.5 μm(k=3),该仪器在对其关键零部件精化之后可以测量德国DIN标准的1级精度齿轮,但其精化技术是保密的。美国M&M公司生产的齿轮测量中心应用了三维高精度电感测头,采用大理石基座,空气轴承以及精密滚珠导轨传动结构,仪器整体的测量不确定度为2 μm。国内的一些企业采购了德国P系列齿轮测量中心,最高测量精度可达2级精度齿轮,哈尔滨精达测控JD系列齿轮测量中心测量样板或样品齿轮的精度为2 μm,哈尔滨智达测控ZD系列齿轮测量中心测量渐开螺旋面基准样板的综合精度为2 μm。哈尔滨量具刃具厂研制的高精度L65G型齿轮测量中心的总精度达到VDI/VDE 2612、2613一级仪器精度要求,可满足ISO1328或GB10095标准规定的2,3级高精度齿轮的测量需求,是国内首台符合德国一类仪器标准的高精度齿轮测量中心。北京航空航天大学研制的齿轮样板检测中心通过测量齿轮螺旋线样板的螺旋角偏差,得到仪器的扩展不确定度为0.9~1.0 μm(k=3),该齿轮螺旋线样板的参数包含基圆半径为50 mm,导程为100 mm,螺旋角为15°,30°,45°[23]。

3.3 齿轮螺旋线偏差测量仪的结构特点及精度分析

圆盘式齿轮测量仪的特点是结构紧凑、操作简单,影响仪器测量精度的主要因素是水平运动对上下顶尖连线精度、光学分度机构的回转精度等。一般单盘式测量仪的缺点是必须根据被测齿轮的基圆直径而特制尺寸不同的基圆盘。单盘式或分级圆盘式仪器由于基圆盘直径误差、安装误差的影响,每个基圆盘的误差各不相同,所以当使用不同的基圆盘在同一台仪器上测量时,测量误差不是线性的,而且各台仪器使用的基圆盘精度也不一样,因此量值很难统一。杠杆圆盘式测量仪的特点是传动链长,调整环节多,因此影响测量精度的不仅仅是杠杆中导槽及其滑块的制造精度(导轨不直度、轴承精度、基圆盘的几何形状及其轴系等精度),使用前仪器各环节(例如杠杆比、测头的位置、定基圆标尺的零位等)的调整精度,也是极其重要的因素。综上,典型纯机械展成式齿轮测量仪,其测量精度完全靠部件的机械精度和相互位置保证,修理和调整是相互关联的,且该类非数字计算机化齿轮测量仪无法输出测量曲线,较难进行螺旋线偏差分析。

齿轮测量中心顺应了齿轮测量向高精度、多功能、自动化发展的趋势,已成为齿轮测量领域的主导设备,目前的齿轮测量中心可测2级齿轮,测量精度不高。齿轮测量中心由3个直线轴和一个旋转轴组成,相当于增加回转轴的CMM,其中直线轴两两垂直。直线轴由伺服电机驱动的导轨和滚珠丝杠组成,配备高分辨率的直线光学编码器作为位置反馈的参考尺度。旋转轴使用高分辨率角光学编码器进行位置反馈。因此,齿轮测量中心的误差源包含CMM的21项几何误差(9项平动误差、9项转动误差和3项垂直度误差),还有回转轴的6项几何误差(3项平动误差、3项转动误差),以及测头、测角装置、上下顶尖固定所带来的几何误差,几何误差至少30项,误差源较多,测量精度会受到很大影响。

4 高精度齿轮螺旋线样板

齿轮螺旋线偏差测量仪主要是通过完成被测齿轮的齿向(螺旋线)这一基本几何参数的测量来控制齿轮质量。齿轮螺旋线样板作为齿轮螺旋线偏差的溯源与量值传递的基准,若要推动领域内高精度齿轮的评价及推进本国齿轮类相关产品质量的整体提高,则需制造出高精度的齿轮螺旋线样板。

4.1 瑞士马格齿轮螺旋线样板

齿轮螺旋线样板的结构分整体式和镶嵌式两种。瑞士马格(MAAG)曾于20世纪制造了一款镶嵌式齿轮螺旋线样板,如图7所示。该样板含左旋齿和右旋齿两个齿,对应螺旋角分别为29°59′52″,30°00′03″,基圆半径为100 mm。

图7 瑞士MAAG镶嵌式齿轮螺旋线样板Fig.7 Inlaid gear helix artifact of Swiss MAAG

4.2 德国联邦物理技术研究院扇形大齿轮样板

2010年,德国联邦物理技术研究院(Physikalisch-Technische Bundesanstalt,PTB)获得了大型齿轮计量研究项目的资助,开发了一款扇形大齿轮样板,见图8。该样板包含左旋20°、右旋10°和直齿3种不同类型的轮齿,齿顶圆直径约为2 m,齿宽400 mm,质量为0.45t,可用于渐开线和螺旋线的溯源。该样板按照齿轮参数进行设计,其螺旋线形状偏差约为5 μm。该样板空间尺寸较大,质量较重,除测量搬运不方便外,质量对测量仪器变形的影响及大样板各部分的温度差异都会对测量结果产生较大的影响[24]。

图8 德国PTB扇形大齿轮样板Fig.8 Large involute gear segment measurement standard of Germany PTB

4.3 德国联邦物理技术研究院大齿圈标准样板

2012年,德国启动了一个联合研究项目,该项目的主要目标是为风能系统驱动器中的大型齿轮建立认可的校准实验室。PTB设计和制造了大齿圈标准样板,如图9所示。该样板为一个直径约2 m,外齿齿宽420 mm、内齿齿宽424 mm,2.7t的圆柱形齿轮,内、外齿轮均含螺旋角为0°,±10°和±20°,其螺旋线形状偏差约为3 μm。该大齿圈标准样板是世界上目前已公开的最大基圆直径的齿轮样板,质量、温度同样是影响螺旋线偏差测量精度的主要因素[25-26]。

图9 德国PTB大齿圈标准样板Fig.9 Large gear ring measurement standard of Germany PTB

4.4 日本国家计量院楔形样板

日本学者认为,当使用齿轮样板时,齿轮测量仪的螺旋线测量精度达到亚微米级校准的程度是有限的。其主要原因是齿轮样板齿面形状复杂,具有波纹度和粗糙度。而一个平面却可以制造得非常精确,其平面度可以达到几十纳米。相比之下,渐开线螺旋面加工的精度在几百纳米到1 μm之间,难以实现高精度加工。因此,日本国家计量院(National Metrology Institute of Japan,NMIJ)提出了一种使用楔形样板进行齿轮测量仪(Gear Measuring Instrument,GMI)精度评估的方法,图10为楔形样板左旋方向螺旋线测量示意图,主要由基准轴(ζ轴)、与基准轴成一定角度(Ω)的测量平面构成。在楔形样板的工作坐标系中,基准轴被定义为圆柱体的中心轴,坐标原点为测量平面与基准轴的交点,测量平面与分度圆柱面的交线为椭圆,楔形样板测量平面上的理论螺旋线如虚线所示。将测量平面作为齿面,楔形样板的基准轴作为齿轮的旋转轴,测头从初始位置向ζ轴方向移动,GMI测量平面的螺旋线。通过比较GMI在分度圆柱体周围产生的螺旋面与楔形样板测量平面之间的理论计算误差来评估GMI的测量精度。

图10 楔形样板左旋方向螺旋线测量示意图Fig.10 Schematic diagram of helix measurement in left hand of wedge artifact

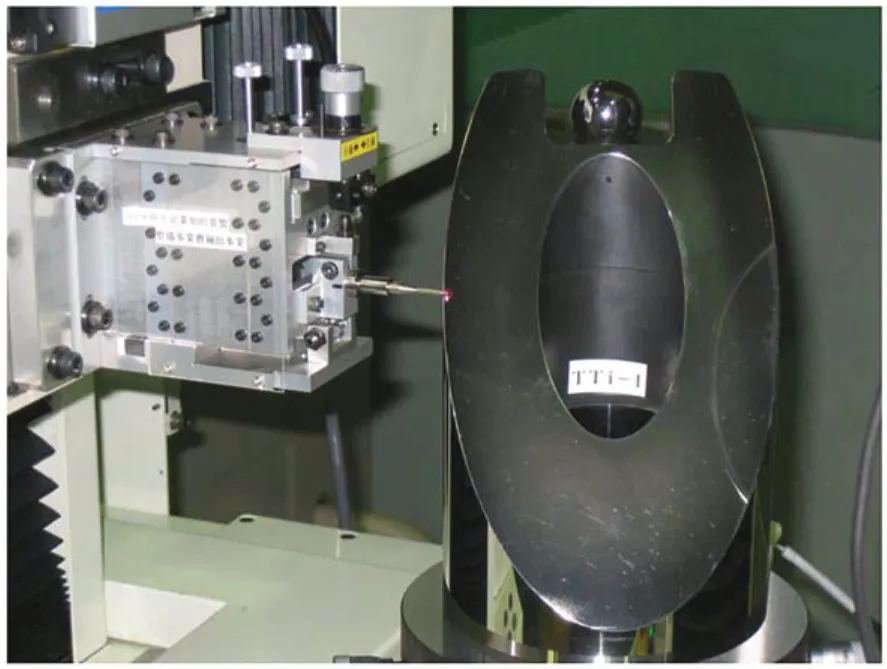

该样板实物如图11所示,由一个圆柱体、一个以一定角度切割圆柱体而形成的平面和一个球组成,其中圆柱体用于设置分度圆柱的轴线,球作为原点的参考坐标系。所给楔形样板的分度圆螺旋角为29.85°,测量平面与分度圆柱轴线的夹角为30°,整个样板的评价范围为37.6 mm,圆柱体外径为114 mm,球体直径为25.4 mm[27]。

图11 日本NMIJ楔形样板[27]Fig.11 Wedge artifact of Japan NMIJ[27]

通过研究楔形样板测量平面的最优倾斜角与齿宽方向上的可测量范围之间的影响规律,约束条件为齿轮测量仪位移传感器的测量行程(±100 mm),研究显示楔形样板更适合于小螺旋角和大半径的导程测量。其中,测量平面的最优倾斜角为60.406°,其值要略大于90°-βm(βm为分度圆螺旋角)。研究楔形样板在不同螺旋角和导程下对测量的适应性,结果表明楔形样板可以在不同的螺旋角下使用,但可接受的螺旋角范围是有限的,文献所给范例中螺旋角为29.6°~30.4°,其变化差异小于1°。通过研究给定螺旋角时测量圆半径对理论测量曲线的影响可知,测量圆半径变化几十毫米是可接受的。因此,特定的楔形样板可应用于不同数值的测量圆半径。

通过研究装配误差对测量的影响,当可测量的齿宽为-40~40 mm,实际倾斜角γ与平面倾斜角Ф之间的差异仅为0.001°就可以导致±1 μm的误差;而位移传感器的感测方向线与引线测量平面的最大倾斜方向之间的角度偏差η对测量结果产生的影响非常小,在齿宽为-30~30 mm时,误差小于0.1 μm。通过两组实验研究测量仪的重复性,一是调整过程仅执行一次,然后连续进行十次导程测量而不重置楔形样板,结果几乎是相同的,只有轻微的差异,给出实际测量曲线与平均曲线的偏差及每个数据点偏离平均曲线的分布,楔形样板的表面波动和粗糙度对测量曲线的影响很小,这表明测量曲线的大部分变化是由齿轮测量仪器的可重复性引起的。二是在重置楔形样板并在每个测量间隔进行调整过程的条件下,执行十次导程测量。根据标准偏差分布,结果比上一组实验结果大将近1倍,考虑到η对测量结果的影响非常小,因此在第二组实验中测量曲线的变化可以用γ的波动来解释。采用相同参数的螺旋线样板与楔形样板,分别进行以上两组重复性实验,结果表明楔形样板的测量可重复性略小于或近似于螺旋线样板的测量可重复性。通过蒙特卡罗模拟评估使用楔形样板的齿轮测量仪器的不确定度,有4个因素被视为不确定因素,即楔形样板的装配误差(γ和η),平面倾斜角Ф的校准不确定度,以及测量平面的平面度。螺旋线总偏差的扩展不确定度为0.34 μm(k=2),螺旋斜率偏差的扩展不确定度为0.23 μm(k=2)[28-29]。

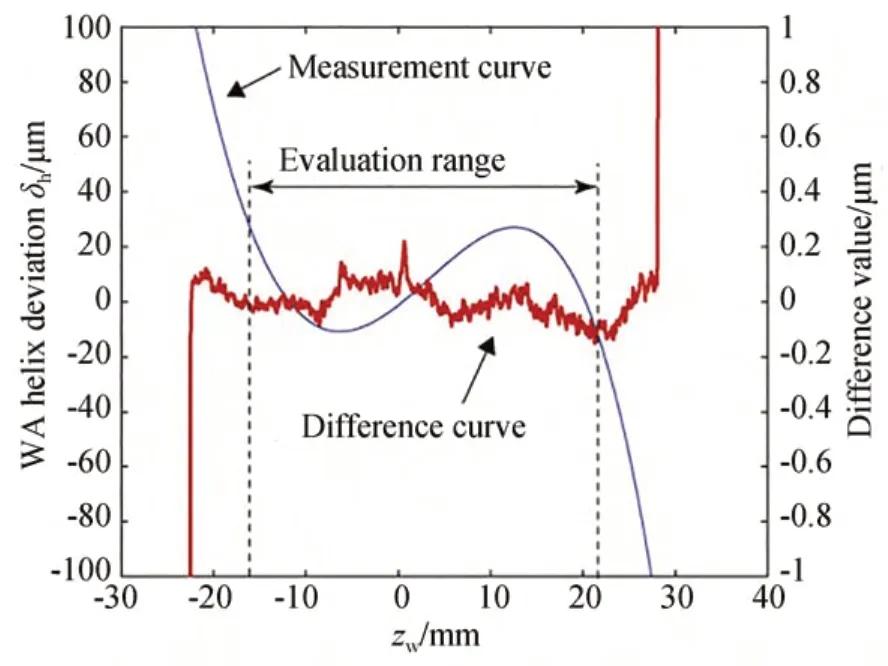

在GMI上对楔形样板进行测量,测量结果如图12所示。图中,差异曲线表示从校准值获得的理论偏差曲线的差异值,用于评估GMI的测量误差。在评价范围内(37.6 mm),螺旋线总偏差Fβ(峰-峰值)为0.37 μm,此测量事例验证了NMIJ所提出的楔形样板测量方法能够实现亚微米级评估[27]。

图12 楔形样板的测量结果Fig.12 Measurement result of wedge artifact

4.5 美国偏心安装球形螺旋线样板

美国宾州州立大学应用研究实验室提出了一种不要求制造和检查设备在其旋转轴和平移轴之间具有精确对应关系的螺旋线样板的替代概念,称为偏心安装球形螺旋线样板。他们认为将球体用作计量样板是有利的,因为可以用合理的成本制造非常精确的球体,并且制造相对容易。研磨3级球体,使其直径变化和圆度在0.077 μm,表面粗糙度为0.008 μm。为了用作螺旋线样板,球体表面曲线应非常接近具有一定直径、螺旋角和高度的螺旋线,因此,制造或检查机器不存在旋转轴和平移轴的相互依赖性。该样板由球体和偏移圆柱体组成,如图13所示,所选表面曲线的中心位于球体的中心,使得曲线的直径与球体的直径相同。该偏心安装球形螺旋线样板的球体直径为101.6 mm,测头的半径为0.794 mm,螺旋角为45.621°,测头行程为25.4mm,评价范围为50.8 mm[30]。

图13 美国偏心安装球形螺旋线样板[50]Fig.13 Eccentrically mounted sphere lead master of USA[50]

通过坐标变换,可以将圆拟合到位于样板螺旋线上的3个选定点,其中中点始终用作圆的第2个点。该拟合圆的直径表示样板的球体直径,拟合圆的中心是球体的中心,拟合圆的中心与螺旋线的中心之间的偏移决定了球体从螺旋中心的偏心安装距离,球体偏移量和螺旋半径名义上等于球体半径的一半。基于测头半径和球体半径,给出选择合适螺旋角的公式,然后,利用上述方程构造样板的校准曲线。测试的起点应在螺旋线的中点,该点易于定位。测试可以在任一方向上进行,垂直距离为螺旋总高度的一半,即球体半径的一半。右旋和左旋都可以用偏心安装球形螺旋线样板模拟,对于右旋,如果测头向上移动,转台就顺时针旋转;如果测头向下移动,则转台逆时针旋转。对于左旋,转台旋转的方向是相反的。

球体半径测量公差(不确定度)的最大影响发生在螺旋线的最大高度处,如果球体半径的测量范围在±2.56 μm内(不确定度为2.56 μm),则对校准曲线的最大影响约为每25.4 mm球体半径约0.77 μm。

4.6 捷克智能齿轮测量标准

基于渐开线螺旋面、基圆柱螺旋线的切面和渐开线齿轮的齿面之间的关系,捷克计量研究所与捷克技术大学共同开发了一种智能齿轮测量标准,如图14所示。智能齿轮测量标准的齿面由基圆柱螺旋线的相切表面表示,在齿廓和螺旋线测量中,3种类型的曲线(直线、渐开线和螺旋线)都位于该切面上。因此,可以在一个几何体上测量不同齿轮的齿廓和螺旋线偏差。

图14 捷克智能齿轮测量标准Fig.14 Smart gear measurement standard of Czech

该标准可以测量螺旋角由0~60°的外螺旋齿轮,及螺旋角由0~56°内螺旋齿轮,图14描绘了标准中包含的相应螺旋齿及其位于标准表面上的螺旋线。智能齿轮测量标准的最终形状目前正处于研发阶段,该标准的第一个样品通过3D打印技术制造并且实现了实验测量,根据计量经验,将修改标准的形状。该样板结构复杂,难以通过机械加工的方法获得高的加工精度,因此限制了该类样板的推广应用[31-32]。

4.7 国际量值比对中的齿轮螺旋线样板

2004年,由英国齿轮测量国家实验室(National Gear Metrology Laboratory,NGML)牵头组织,德国、美国和英国的国家计量研究所或其代表对渐开线样板和螺旋线样板进行了测量的首次国际比对,总体目标是降低测量不确定度。此次测量所用的齿轮螺旋线样板直径为200 mm,螺旋角为0°,±15°,±30°,±45°,齿宽为127 mm[33]。2008年7月 至2010年9月,为 了 保 证 不同国家测量结果的兼容性和可靠性,中国、德国、日本、泰国、乌克兰、英国和美国7个国家的测量机构参与实施了第一次渐开线齿轮测量标准的国际比较。PTB提供了测量所用齿轮螺旋线样板,该样板包含4种不同的螺旋角0°,±15°,±30°,±45°,齿宽为75 mm,分度圆直径为204 mm,评价范围为70 mm[34]。以上两次国际量值比对的齿轮螺旋线样板结构如图15所示。两次国际比对所用齿轮螺旋线样板,仅英国NGML测量所用样板的基圆尺寸、齿宽参数均符合我国1级齿轮螺旋线样板的规格要求[10]。

图15 国际量值比对齿轮螺旋线样板Fig.15 International comparison of involute gear helix artifact

5 高精度螺旋线偏差测量专用量仪

5.1 日本国家计量院高精度齿轮测量机

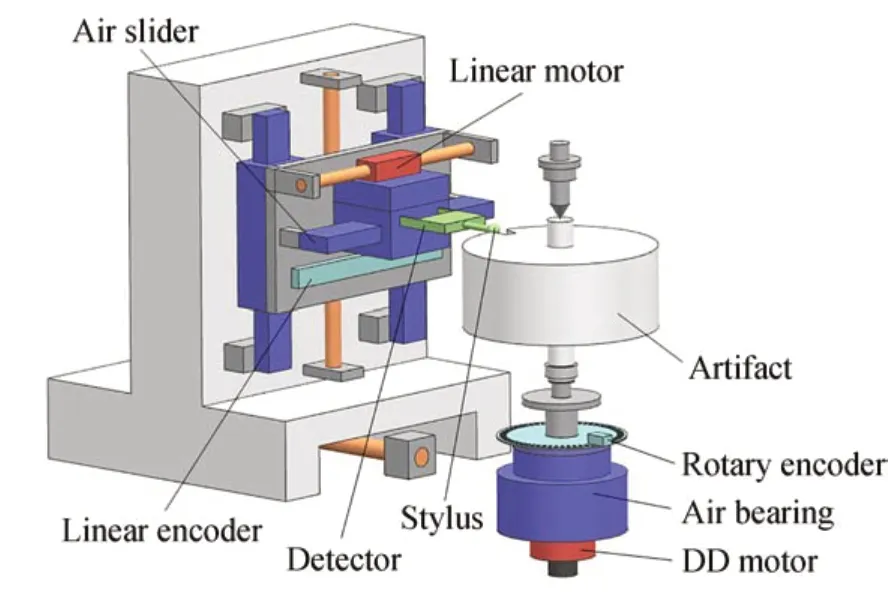

日本NMIJ研制了一种高精度齿轮测量机(Gear Measuring Machine,GMM),用于检测齿轮螺旋线样板的各项偏差,其结构组成如图16所示。该仪器主要由旋转驱动系统和线性驱动系统组成,其中,旋转驱动系统由空气轴承和直接驱动电机组成,线性驱动系统由两轴直接驱动级组成,每一级由一个空气滑块和一个直线电机组成。同时,该仪器的自校准旋转编码器偏心引起的角度误差可用于计算齿廓、螺旋线和齿距偏差,速度脉动小的无齿槽直线电机可实现平滑运动,高分辨率和小热膨胀系数材料的线性编码器可避免电机热量的影响,使用与量块的比较结果可补偿直线运动的直线度[35-36]。

图16 高精度齿轮测量机的结构Fig.16 Composition of high precision GMM

日本NMIJ使用楔形样板评估了所开发的GMM的螺旋线测量能力。测量开始前,需要调整楔形样板的姿态,在齿轮测量仪的旋转台上放置一个具有平移位移和倾斜调整机制的安装夹具,并将楔形样板放置在安装夹具上,测量结果显示,在评估范围内Fβ不超过0.15 μm。日本大阪精密机械株式会社为验证日本NMIJ于2016年开发的GMM的测量能力,使用齿轮测量中心的DAT-1型齿轮基准机对齿轮螺旋线样板进行校正,可校正范围分度圆直径d为20~250 mm,齿宽b为5~100 mm,其测量不确定度U95为0.5~1.2 μm[37,12]。

5.2 中国计量科学研究院高精度齿轮测量机

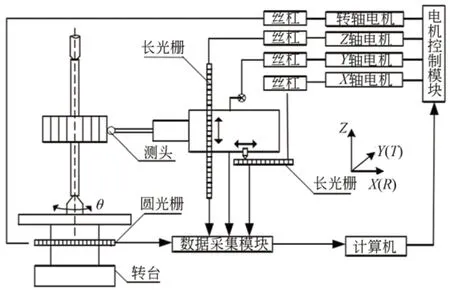

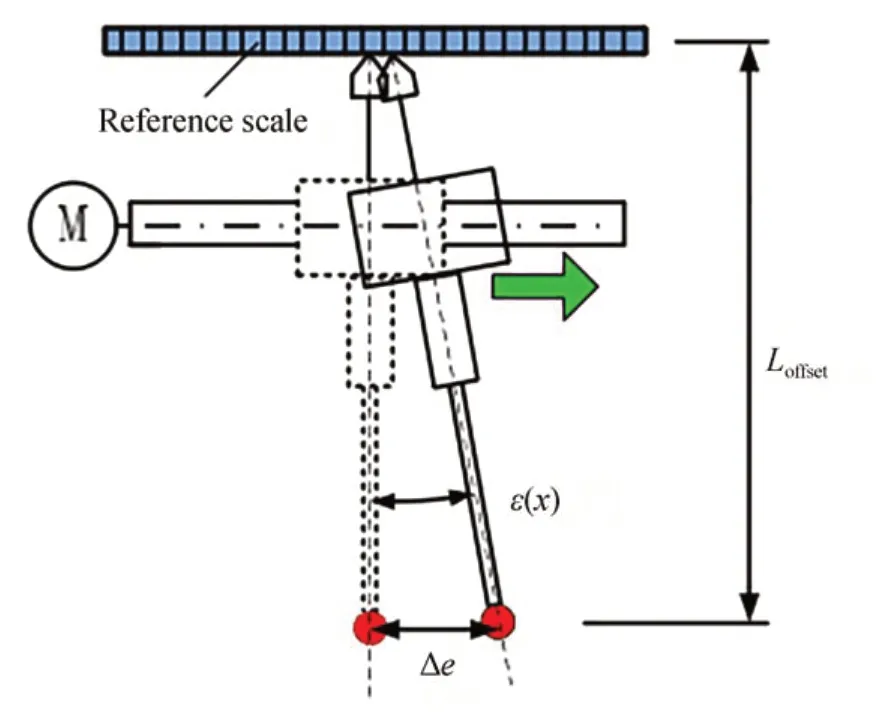

根据运动学理论,沿齿轮测量机X,Y,Z三轴运动时,每个运动都有6个几何误差,即3个平移运动误差和3个转角移动误差。与平移运动误差相比,阿贝误差通常要大一个数量级。阿贝误差的大小取决于阿贝偏移量与转角移动误差,其中阿贝偏移量定义为参考标尺和测头之间的长度,如图17所示。该长度越大,转角移动误差引入的误差就越大。减小阿贝误差的有效方法是减小阿贝偏移量,因此中国计量科学研究院(National Institute of Metrology,NIM)采用了高分辨率的激光测量系统,每个测量轴都需要一个干涉仪和相应的后反射器,齿轮测量机结构如图18所示。后反射器靠近测头尖端,来自激光头的激光束平行于直线轴布置。通过这种方式,激光测量轴会取代线性编码作为参考比例尺,从而更精确地跟踪标准激光波长。为获得较高的几何精度,采用花岗岩设计4个轴的导轨,并采用空气轴承技术。3个直线导轨的滑块由滚珠丝杠传动系统驱动,无任何间隙。为了简化和提高旋转轴的性能,采用直接驱动力矩电机代替传统的多级传动转台,并通过一种基于气浮回转台的回转角误差自校准技术,转台精度可以提高到0.1″[38-40]。

图17 阿贝偏差示意图Fig.17 Illustration of Abbe error

图18 齿轮测量机的结构Fig.18 Configuration of gear measuring machine

三维扫描测头主要是简单紧凑的箱式弹簧机构,其检测系统采用隔离光学计量原理,是接触测量与光学变换的良好结合。建立基于高精度压电陶瓷微位移平台的传感器静态标定装置,并对超高精度三维扫描测头进行线性特性分析和补偿,可大大提高测头的精度。压电陶瓷由伺服控制器控制,以0.5 μm的间隔移动50步。同步采集压电陶瓷中的电容传感器和超高精度三维扫描测头3个方向的输出位移,分别进行线性最小二乘拟合,得到各自的拟合系数,再计算出补偿系数并对测头进行补偿,结果表明测头3个方向的非线性误差非常微小(如y轴非线性误差小于0.15 μm),提高了测头的精度[41]。

中国NIM对基圆直径为200 mm,齿宽160 mm的螺旋线样板进行测量,测得螺旋线总偏差约为3.8 μm、螺旋线形状偏差约为3 μm、螺旋线倾斜偏差约为3.4 μm[38]。NIM研制的齿轮螺旋线测量装置于2015年启用,主要技术指标螺旋线倾斜偏差的测量不确定度为0.9~1.2 μm[13]。

5.3 大连理工大学标准齿轮螺旋线测量仪器

中国大连理工大学(Dalian University of Technology,DLUT)成功研制了1级精度标准齿轮[1]。当1级精度标准齿轮的齿宽b为25 mm,分度圆直径d为120 mm时,参考齿轮国际标准ISO 1328-1:1995(E)中规定1级精度的齿轮螺旋线总偏差为2.1 μm[42]、德国标准DIN 3962:1978规定1级精度的齿轮螺旋线总偏差为3 μm[43]、国家标准GB/T 10095.1-2008规定1级精度的齿轮螺旋线总偏差为2.1 μm[6]。但是,现有的齿轮螺旋线偏差测量仪的扩展不确定度U95大于1级精度标准齿轮螺旋线公差的1/3,无法满足我国1级精度标准齿轮螺旋线偏差的测量要求。即若按最高螺旋线偏差要求2.1 μm进行计算,则设计的测量仪不确定度应不大于0.7 μm,为解决这些问题,DLUT设计了一种测量标准齿轮螺旋线偏差的新型仪器,其测量精度可达亚微米级。该仪器针对特定齿轮类型(外齿,中型模块,通孔,参考直径≤126 mm)的测量进行了优化。

对于1级精度标准齿轮,齿轮和芯轴的定位误差对齿轮螺旋线偏差的影响不容忽视,因此所设计的新型测量仪包括高精度定位装置和带有新型微位移传递杆的直线度测量仪,如图19所示。高精度定位装置由两个固定导轨、两个动滑块、两个挡块、两个微分头和测量芯轴组件组成。该装置具有结构简单、刚度高、调整分辨率率高、调整方便,及误差源少的优点,能够达到不超过0.5 μm的定位要求;该定位装置在调整过程中测点位置与测量方向不发生改变,仅靠改变动滑块的位置适应不同分度圆标准齿轮的测量;采用该装置,测头无需做径向运动与旋转运动,运动自由度减小,测头系统结构变得简单,误差源显著减小,从而提高测头系统的精度[44]。新型微位移传递杆的直线度测量仪为一种提高齿轮螺旋线测量精度的测头装置。利用无回程误差的交叉簧片铰链杠杆补偿测量方向的角度误差的微位移传递杠杆,使传递给微位移传感器的微位移量恰好等于齿轮的螺旋线偏差。该装置主要包括导轨滑块系统和交叉簧片铰链杠杆机构两大部分。其中,导轨滑块主要是用于固定交叉簧片,使得簧片系统可以随着滑块做高精度的直线位移运动,交叉簧片铰链杠杆包括簧片固定块、簧片、测头、杠杆测头架和微位移传感器。测量方向与齿轮基圆的切线方向相同;在该方位下,测头的定位误差对螺旋线偏差测量结果的影响为高阶无穷小,在误差的非敏感方向上无阿贝误差,因此该装置及其测量方法可实现高精度螺旋线偏差的测量。

图19 螺旋线偏差测量仪Fig.19 Helix deviation measuring instrument

经测量可得,1级精度标准齿轮螺旋线总公差FβT,螺旋线倾斜公差fHβT和螺旋线形状公差ffβT分别为2.4,1.6和1.8 μm。通过分析8项测量误差源,计算后可得用于测量螺旋线总偏差Fβ,螺旋线倾斜偏差fHβ和螺旋线形状偏差ffβ的仪器的扩展不确定度U95分别为0.23,0.20和0.18 μm。将1级精度标准齿轮作为PTB校准的测量标准。使用DLUT开发的仪器测量1级精度标准齿轮1,8,16和23齿的右齿面的齿轮螺旋线偏差。DLUT测得的曲线和螺旋线偏差与PTB测得的曲线和螺旋线偏差基本一致,表明DLUT开发的新型直齿圆柱齿轮螺旋线偏差测量仪达到了亚微米级精度[45]。

5.4 齿轮螺旋线样板国际量值比对

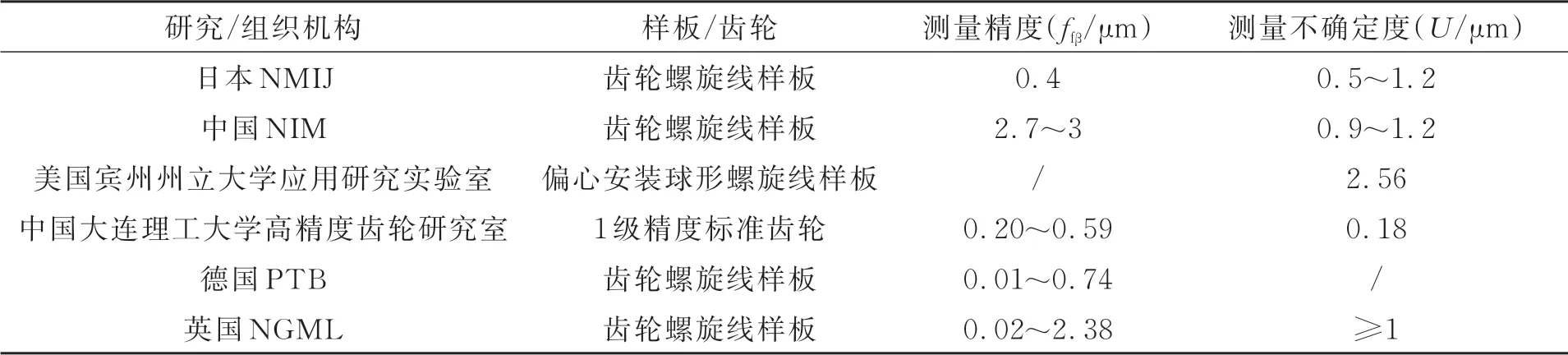

由英国NGML于2004年牵头组织的首次国际比对,德国、美国和英国的国家计量研究所分别对齿轮螺旋线样板进行了测量,参与组织、设备及环境见表1。文献给出了单个实验室螺旋线偏差(Fβ、ffβ、fHβ)的未加权平均值及其测量不确定度(U95),其中各实验室测量设备的测量不确定度均在1 μm及以上。结果表明,除了45°右螺旋右侧的一个形状误差值外,其余测量结果的误差值均在其实验室的测量不确定度内,这证明了各实验室提供的不确定度估计值的有效性。然而,要解决齿轮行业的需求,以上国家计量机构的测量不确定度必须进一步降低[33]。

表1 参与组织、设备和环境Tab.1 Participating organizations,equipment and environment

为了保证不同国家测量结果的兼容性和可靠性,中国、德国、日本、泰国、乌克兰、英国和美国七个国家的测量机构参与实施了一次渐开线齿轮测量标准的对比。PTB为这个比对提供了3个典型的渐开线齿轮测量样板:一个齿廓样板,一个螺旋线样板和一个齿距样板。对所有参与者得到的结果,为了统一性,评价加权平均值作为所有测量参数的参考值。

文 献 所 给ffβ的 测 量 结 果 如 下:0.03~0.43,0.04~0.25,0.02~0.52,0.10~0.54,0.10~0.47,0.04~0.50,0.01~0.74 μm,分别对应0°和15°,30°,45°的左齿面、右齿面。螺旋角越大,各参与国所测螺旋线偏差测量值的差异性越明显,但这个效应在这个阶段还不能充分解释,因为仅45°左旋齿面受到影响,研究者认为这种差异可能是由测量系统的几何误差引起的[34]。

5.5 齿轮螺旋线偏差专用测量仪的测量精度分析

根据渐开线圆柱齿轮精度检验细则(GB/T 13924-2008),螺旋线偏差的检验指标包含螺旋线总偏差(Fβ)、螺旋线倾斜偏差(fHβ)和螺旋线形状偏差(ffβ)。其中,fHβ与ffβ是两个性质不同的偏差,fHβ在测量过程中通过误差补偿可得到明显改善;而ffβ是通过加工工艺得到的相对稳定的数值,是能够表征齿轮齿向精度最重要的指标。测量不确定度则是评定仪器测量质量的一个重要指标,对产品质量有着至关重要的影响。因此,这里对高精度螺旋线偏差测量专用测量仪器的测量不确定度和齿轮螺旋线形状偏差两个指标进行归纳,并与我国1级精度齿轮螺旋线样板的精度指标进行比较。

我国发布的现行齿轮螺旋线样板国家标准(GB/T 6468-2010)规定基圆半径rb≤100 mm,齿宽b>90 mm的1级齿轮螺旋线样板的形状偏差值为1.2 μm,基圆半径100 mm<rb≤200 mm,齿宽b>60 mm的1级齿轮螺旋线样板的形状偏差值为1.5 μm。

针对基圆半径rb≤100 mm,齿宽b>90 mm的1级齿轮螺旋线样板,根据测量不确定度不超过所测螺旋线样板螺旋线形状偏差的1/3,则符合国家1级齿轮螺旋线样板螺旋线偏差测量的测量不确定度不应大于0.4 μm。以上螺旋线偏差专用测量仪的测量精度结果见表2。

由表2及对现有齿轮螺旋线样板的结构特点的分析可知,唯一符合我国齿轮螺旋线样板规格尺寸的英国NGML齿轮螺旋线样板(国际比对),其测量不确定度远大于0.4 μm,因此无法满足我国1级精度齿轮螺旋线样板的测量要求。由中国NIM研制的高精度齿轮测量机的齿轮螺旋线样板的形状偏差远大于1.2 μm,同样无法满足我国1级精度齿轮螺旋线样板的测量要求;由中国大连理工大学高精度齿轮研究室研制的测量装置仅适用于特定规格的标准齿轮。综上,以上专用测量仪均无法满足我国1级精度齿轮螺旋线样板的测量需求。

表2 高精度螺旋线偏差专用测量仪的测量结果Tab.2 Measurement result of special measuring instrument for high precision helix deviation measurement

6 等公法线齿轮螺旋线样板及其纯滚动测量装置与方法

6.1 新型等公法线齿轮螺旋线样板的设计与结构

通过总结和分析螺旋线偏差的测量方法及其测量仪、齿轮螺旋线样板及其专用量仪后,为开发和解决符合国家齿轮标准的齿轮螺旋线样板测量装置及方法,本课题组设计了一种等公法线齿轮螺旋线样板。该样板包含对称布置的直齿、左旋齿和右旋齿,直齿两异侧齿面为渐开圆柱面,左旋齿和右旋齿的异侧齿面均为渐开螺旋面,且左旋齿和右旋齿的螺旋角数值相等。等公法线齿轮螺旋线样板具有以下特点[46]:

(1)该样板上的3个齿均采用等公法线结构,且3个齿的公法线长度相等,可基于纯滚动展成原理用同一套刀具加工3个齿,且刀具施加给左右两异侧齿面的法向力可相互抵消;

(2)该样板上加工有对称的轴向和径向参考基准,同时3个齿的端面压力角、基圆和分度圆均相同,其设计、加工和测量基准统一;

(3)该样板结构对称,质量平衡,两轴端可安装基圆盘,便于采用纯滚动展成加工法获得高的加工精度,一次装夹中可以同时加工每个齿的两异侧齿面。

结合齿轮螺旋线样板检定规程所述常用样板规格尺寸(允许使用左、右旋对称的其他尺寸样板)[9],以及齿轮测量中心校准规范中所述校准条件(建议所用齿轮螺旋线样板的螺旋角包含0°,15°,30°,45°中的3个角度)[47],本课题组设计了两件具有对称结构的齿轮螺旋线样板。其中,一件样板包含0°直齿,对称的左旋齿与右旋齿的基圆螺旋角均为14°;另一件样板包含0°直齿,对称的左旋齿与右旋齿的基圆螺旋角均为28°,具体结构如图20所示。

图20 等公法线齿轮螺旋线样板Fig.20 Equal common normal gear helix artifact

6.2 齿轮螺旋线样板纯滚动测量方法与仪器

为精确测量高精度齿轮螺旋线样板的螺旋线偏差,根据渐开螺旋面的生成原理,即当平面绕基圆柱面做纯滚动时,此平面上的一条以恒定角度与基圆柱面的轴线倾斜交错的直线在固定空间内展成的轨迹曲面即为渐开螺旋面。本文提出一种齿轮螺旋线样板的纯滚动测量方法与仪器,驱动测头沿渐开螺旋面的接触线方向做高精度直线运动,连续采集齿轮螺旋线样板分度圆柱上的螺旋线偏差值。

该纯滚动测量方法包括以下步骤:第一步,驱动两个基圆盘始终沿着展成导轨工作面的延伸方向进行纯滚动,带动齿轮螺旋线样板做纯滚动运动。第二步,确定电感微位移测头的安装高度及测量方向。驱动分度台旋转,旋转角度为待测齿轮螺旋线样板的基圆螺旋角,则直线导轨滑块组件和电感微位移测头跟随分度台转动相应角度;电感微位移测头的安装高度为一个定值,其中测点的高度值为展成导轨工作面的安装高度,使得测量始终在齿轮螺旋线样板的基圆柱切平面内进行;电感微位移测头的测量方向始终为齿轮螺旋线样板齿面的法线方向,则测头运动轨迹为一条直线,测头上测点的运动轨迹为齿轮螺旋线样板齿面的接触线。第三步,实现齿轮螺旋线样板与电感微位移测头的运动匹配。给定齿轮螺旋线样板纯滚动的角速度为w(rad/s),则齿轮螺旋线样板纯滚动的速度vha=(w·rb·π)/180(mm/s),其中rb为齿轮螺旋线样板基圆柱的半径。当电感微位移测头沿着与齿轮螺旋线样板基圆柱轴线成一基圆螺旋角βb的方向做直线运动时,根据三角函数关系可知,电感微位移测头的移动速度vp=(w·rb·π)/(180·sinβb)(mm/s)。当齿轮螺旋线样板与电感微位移测头运动速度实现成比例的运动匹配关系时,可确保电感微位移测头的测点始终位于齿轮螺旋线样板分度圆柱面上,并沿着齿轮螺旋线样板齿面的接触线进行实时动态测量。第四步,合理设置数据采集密度,对测量数据进行滤波及误差补偿。合理设置计值长度内的测量数据密度,数据应该至少包含300个点或每毫米内5个点(取两者中的较大值),采集完成后需进行数据滤波,根据粗大误差的判断规则,将粗大误差数据剔除。因齿轮螺旋线样板的公差方向与本文所提电感微位移测头的测量方向不一致,需采用测量软件根据测量方向与公差方向之间的数学关系式对电感微位移测头所获数据进行误差补偿。

该纯滚动测量仪器包括直线导轨滑块组件、螺旋线样板滚动组件、电感微位移测头、展成导轨、转接板、分度台及大理石基座。其中,展成导轨及分度台均固定在大理石基座上,螺旋线样板滚动组件位于展成导轨上,直线导轨滑块组件通过转接板安装于分度台上,电感微位移测头安装于直线导轨滑块组件内,该测量仪器如图21所示。

根据ISO 1328-1:2013(E),圆柱齿轮任意表面的形状或位置的测量,可沿该表面的法向,在倾斜某个角度的方向,或在沿给定圆的圆弧方向上进行。常见测量规程是沿被测表面的法线进行测量。齿轮齿面上任意点,其法向向量与齿轮基圆柱面相切,并且相对于端平面倾斜角度为基圆螺旋角。标准中还规定齿廓偏差和螺旋线偏差规定的公差方向是在端平面内沿基圆切线的方向。

图21 齿轮螺旋线样板纯滚动测量仪器示意图Fig.21 Schematic diagram of pure-rolling generating motion measurement instrument

根据圆柱齿轮检验实施规范第1部分:轮齿同侧齿面的检验(GB-Z 18620.1-2002),螺旋线偏差是在端面基圆切线方向测量的实际螺旋线与设计螺旋线之间的差值,如果偏差是在齿面的法向测量,则应除以cosβb换算成端面齿廓法线上的相应值,然后才能端面齿廓法向计量的偏差与给定的公差比较[48]。换言之,在齿面法向所测得的偏差数据需要经过误差补偿后,才能得到公差方向的偏差值,即误差补偿系数为1/cosβb。

本课题组已开展的研究工作可为本研究内容提供有力的技术支持,如展成机构中关键精密元件的超精密加工。一是基圆盘,课题组提出了采用环抛工艺加工外圆柱面的方法与装置,并授权了中国和美国发明专利,开发的碳化硼磨盘环抛机样机已于2020年完成研制。创新采用环抛工艺,理论上基圆盘的圆度误差可达到0.1 μm以下[49]。二是展成导轨,课题组提出了研磨平板三面互研的加工工艺,研制成功了三套300 mm长的碳化硅导轨,其中140 mm长度内的平面度误差RMS值为20 nm。基圆盘及展成导轨均采用碳化硅,碳化硅具有低的热膨胀系,较高的硬度、弹性模量、静摩擦系数以及耐磨损耐腐蚀性能,特别适合用作展成机构中精密元件的材料。课题组现已研制出齿轮螺旋线样板的精密研抛装置。其中,对于样板左旋与右旋螺旋角的角度控制需要严格控制,角度值作为单一参量对测量准确性有重要影响。国家标准中规定,螺旋角偏差Δβ的最大允许误差为±5′,而选用的多齿分度台的测角重复性为0.04″,分度精度可达±0.2″,可保证螺旋角的相关设计符合要求,还可保证相同设计基圆螺旋角的左旋与右旋螺旋角分度的准确性。用于研磨齿轮螺旋线样板渐开螺旋面的油石,其材料选用具有较低热膨胀系数和较高硬度的碳化硅、碳化硼、立方氮化硼等超硬磨料烧结制成,通过对研加工,获得较高的平面精度和合适的表面粗糙度,油石研磨工作面经过超精密研磨加工,具有亚微米量级的平面精度[50]。在此基础上,本研究所提出的纯滚动测量方法与装置,驱动齿轮螺旋线样板作纯滚动运动的精度以及电感微位移测头高精度直线运动的精度,并不直接影响测量精度,测量误差源少,测量精度高。该纯滚动展成测量方法与装置,符合渐开线螺旋面的生成原理,经过误差补偿后,理论上可实现国家标准1级精度齿轮螺旋线样板螺旋线偏差的测量。

7 结论

针对目前齿轮螺旋线溯源与量值传递的需求,实现符合国家标准要求的高精度齿轮螺旋线样板的测量是重要研究方向,本文阐述了齿轮螺旋线的特征及其参数方程,综述了齿轮螺旋线偏差的两类测量方法,并结合几种典型齿轮螺旋线测量仪阐述清楚各仪器的工作原理;其次,综述了近年来齿轮螺旋线样板的设计及结构,国内外高精度齿轮螺旋线偏差专用测量仪的测量精度;最后,归纳总结以上螺旋线偏差测量仪的不足,并提出符合国家标准的等公法线齿轮螺旋线样板的纯滚动测量装置及测量方法,通过论证齿轮螺旋线样板测量装置的技术可行性及其测量方法的原理可行性,该测量装置理论上可满足国家标准1级精度齿轮螺旋线样板的测量需求。这对促进建立符合国家标准的齿轮螺旋线计量基准体系具有重要作用,可显著推动领域内高精度齿轮的整体测试与评价,进而改善齿轮的质量控制问题,对提高我国齿轮行业的整体制造水平具有非常重要的意义。