二次流对冷却低压涡轮流场影响的数值研究*

房兴龙 张村元 刘冬华 杨伟平

(中国航发湖南动力机械研究所;中小型航空发动机叶轮机械湖南省重点实验室)

0 引言

随着先进航空发动机涡轮前温度的提高,涡轮所需的冷气和封严气等越来越多,而冷气和封严气与主流燃气相互掺混会影响涡轮流场和气动性能。因此,二次流冷气对涡轮气动性能影响的研究对提高发动机总体性能和可靠性较为关键,国内外许多学者针对单列叶片某一冷却结构[1-3]进行试验研究。依据国内现有试验设备,综合研究冷却涡轮气动性能不仅难度大、筹备周期长,而且投入的经费多,效果不一定显著。

随着计算流体动力学(CFD)和计算机技术的发展,数值仿真技术越突显重要。王松涛[4]、张漫[5]、侯伟涛[6]、李文[7]和钟易成[8]采用数值方法研究了涡轮叶片(导叶或转子)某一冷却结构形式冷气射流对叶栅流场和气动性能的影响;周杨[9]和张晶辉[10]侧重研究了高压涡轮转静子交接处封严腔中气体对涡轮内部流动结构及气动性能的影响;而赵晓路[11]和曾军[12]采用简化模型(源项技术和槽缝射流)模拟冷气射流,研究了冷气掺混对涡轮二次流动结构和气动性能的影响。张村元[13]开展了冷却涡轮导叶、冷却转子和封严腔体耦合计算,详细分析了冷气掺混对高压涡轮气动性能和叶栅通道内部二次流动结构的影响;杨帆[14-15]研究了涡轮转静盘腔中轮缘封严气流与下游转子的干涉机理和损失机制,开展了有无封严气流工况下轮缘封严气流与主流干涉的损失机制和分解量化方法研究。

目前工程上主要采用简化模型(源项技术和槽缝射流)来模拟冷气射流对涡轮级性能的影响,这种方法难以准确的模拟涡轮的流场;为了更加深入清楚地认识冷气和封严气对涡轮流场和性能的影响,本文以某低压涡轮为研究对象,考虑到低压涡轮进口边界参数难以给定,采用高、低压涡轮联算,其中冷却高压涡轮采用源项法模拟冷气掺混,低压冷却涡轮采用真实孔方法和封严腔体耦合计算,详细对比分析了冷气流量变化对低压涡轮叶片表面静压、叶栅通道马赫数、叶栅损失和封严气流动结构的影响,为后续对某冷却涡轮改进设计提供支撑。

1 数值方法

1.1 计算域、网格划分与边界条件

采用高低压涡轮联算,图1 为冷却涡轮计算域,导叶、转子和封严腔体周期边界为旋转周期边界,导叶与转子交界面采用Stage 边界,封严腔体出口面与转子叶栅通道区域交界面设为interface边界,机匣封严腔体壁面均为静止壁面,轮毂封严腔体靠近导叶侧的壁面为静止壁面而靠近转子叶片的壁面为旋转壁面。

图1 冷却涡轮计算域Fig.1 Cooling turbine computation domain

高质量的网格有利于提高三维计算的精度、速度和收敛性。本文采用的数值方法与文献[13]相同,采用商业软件ICEM划分结构化网格,低压冷却涡轮网格见图2,计算网格总量约420万,封严腔出口与低压涡轮转子沿流向交界面网格匹配见图3。涡轮叶栅通道主流区域采用H-O-J 型拓扑分块,气膜孔均采用o-block 分块方式,近壁面生成O 型网格且第一层网格Y+<10,ICEM软件网格质量检查显示其倾角因子不小于0.2,表明计算网格质量较高,能详细模拟附面层内流动情况。

图2 冷却低压涡轮计算网格Fig.2 Computational mesh of cooling low pressure turbine

图3 封严腔匹配网格Fig.3 Seal cavity matching mesh

计算时涡轮进口边界条件给定总压和总温,冷气进口给定质量流量和总温,涡轮出口给定静压平均值。表1所示为冷气分配比例,本文的冷气流量为与压气机进口流量的百分比(Qmc),其中设计工况比例为17.5%。

表1 冷气分配比例Tab.1 Cooling flow distribution ratio

1.2 湍流模型

采用商业软件ANSYS-CFX 求解守恒形Navier-Stokes(N-S)方程,数值方法采用时间推进的有限体积法,空间离散采用二阶迎风格式,时间离散采用二阶后差欧拉格式,使用多重网格技术加速收敛;解的收敛标准是各项残差精度均小于10-6。湍流模型选用SST(Shear Stress Transport)模型,转捩模型为Gamma Theta Model。

2 计算结果及分析

为分析叶片表面静压分布,定义静压系数:

式中,Ps当地静压;Ps2主流出口平均静压;Pt1主流进口总压。

2.1 叶片表面静压

图4 所示为冷却低压涡轮导叶和转子50%叶高截面静压分布曲线,冷气喷射对冷却孔附近的型面静压影响十分明显,如图中导叶前缘a1 区域、压力面a2 区域、尾缘a3区域以及转子尾缘a4区域静压分布曲线,冷却孔附近区域静压受冷气喷射的影响出现了不同波动,而冷却叶片其余未开设冷却孔区域的静压波动较小。

图4 50%叶高截面静压分布Fig.4 Static pressure distribution of 50%blade height span

冷却低压涡轮50%叶高静压分布曲线显示了导叶前缘进口为正攻角进气而转子为负攻角进气,随着冷气流量增加,低压涡轮导叶和动叶的表面载荷增加,主要原因是高压涡轮膨胀比降低,低压涡轮膨胀比增加,低压涡轮进口压力增加。

2.2 叶栅通道马赫数

如图5 所示为冷却低压涡轮导叶和转子叶栅通道中燃气主流马赫数沿流向变化曲线,数据表明:燃气主流马赫数受冷却低压涡轮叶栅通道流通面积的影响沿流向发生了不同程度的变化,其中燃气主流马赫数在低压导叶叶栅通道中先减小,而后流经导叶收缩通道,逐渐加速至尾缘,出口马赫数又有所降低,燃气主流进入转子叶栅通道受封严气的影响,主流马赫数有所波动,而后经过转子收缩通道相对马赫数增加至尾缘,出口主流相对马赫数有所减小;随着冷气流量增加,导叶叶栅通道主流马赫数减小而转子叶栅通道中主流绝对和相对马赫数变化较小,这由于低压导叶为静止件且导叶喷射出的冷气占据了部分叶栅通道面积阻碍了燃气主流膨胀加速,而低压转子为旋转件,转子冷气喷射对流通面积影响较小,燃气主流马赫数变化较小。

图5 叶栅通道主流马赫数沿流向变化Fig.5 Variation of streamwise Mach number in turbine cascade channel

图6为低压涡轮叶栅通道截面马赫数云图,从图中可较清楚的看出燃气主流马赫数在低压涡轮叶栅通道中的变化情况,冷气喷射量增加,低压导叶前缘进口、中间和尾缘出口截面主流马赫数等值线区域面积均有所减小;低压转子叶栅通道中主流相对马赫数受冷气流量变化影响较小,而在尾缘出口截面主流低马赫数区域位置和等值线面积均有所变化,这主要受轮毂机匣封严气和泄漏涡相互叠加影响所致。

2.3 叶栅损失

为了评估叶片的损失情况,本文定义了总压恢复系数和能量损失系数。

总压恢复系数:

能量损失系数:

其中,Pt0为叶片进口截面总压周向平均值沿着径向分布;Pt1和Ps1分别叶片为出口截面总压和静压周向平均值径向分布;转子计算时用相对参数。

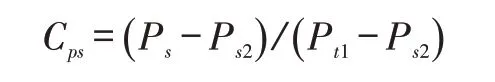

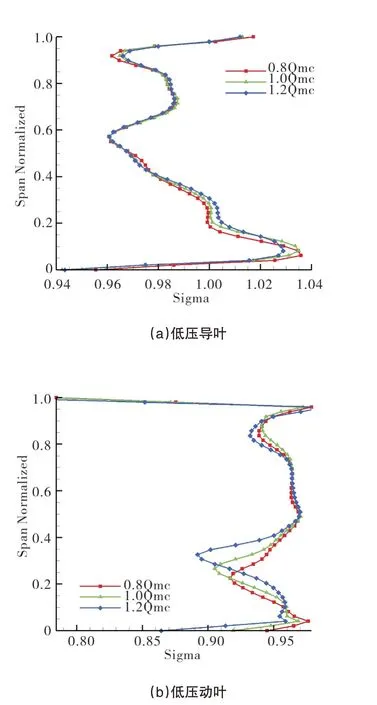

图7 和图8 分别为低压涡轮总压恢复系数和能量损失系数的径向分布曲线,数据表明:冷气流量变化对导叶40%叶高以下区域的总压恢复系数和能量损失系数影响较为明显,而在其它区域变化较小;转子40%叶高以下和80%~90%叶高区域的总压恢复系数和能量损失系数波动幅度较大而在径向其余区域影响较小。

图7 总压恢复系数沿径向的分布Fig.7 Distribution of total pressure restitution coefficient

图8 能量损失系数沿径向的分布Fig.8 Distribution of energy loss coefficient

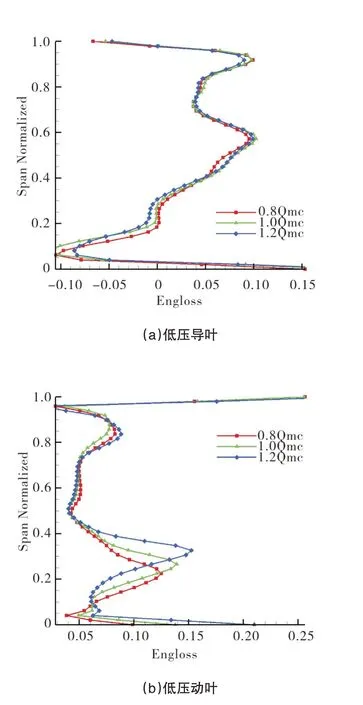

图9为低压导叶出口截面能量损失系数云图,从图中可以看出,冷气流量增加,低压导叶出口截面能量损失系数较高值区域随冷气流量增加而降低。

图9 导叶出口截面能量损失云图(从左到右冷气量依次增加)Fig.9 Energy loss contour at the outlet section of vane

图10 所示为低压转子出口截面能量损失系数云图,低压转子出口截面能量损失系数云图在尖部和根部区域有两个旋涡,随着冷气流量增加,转子出口截面根部区域的旋涡影响面积和位置发生了不同程度的变化,与上文转子损失系数径向分布数据相互吻合,产生此现象主要由于轮毂和机匣封严气与主流发生掺混所致。

图10 转子出口截面能量损失云图(从左到右冷气量依次增加)Fig.10 Energy loss contour at the outlet section of rotor

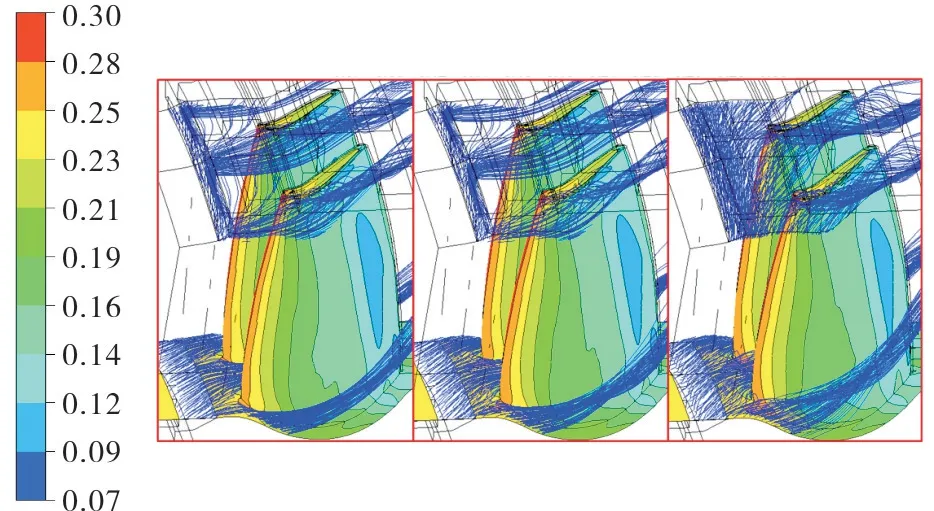

2.4 封严气对主流影响

如图11所示为低压涡轮机匣和轮毂封严气流动结构,云图显示了不同总冷气流量下封严冷气进入转子叶栅通道后流动变化情况,轮毂和机匣封严气不能均匀地从封严腔体进入转子叶栅通道而是呈束状进入。轮毂封严气先贴附在轮毂面流动进入转子叶栅通道后在径向被主流逐渐抬升朝叶中方向流动,而在周向受主流横向压力梯度影响朝吸力面侧流动;随着冷气流量增加,轮毂封严气流动增强影响范围增大。

图11 机匣和轮毂封严气流动结构(从左到右冷气量依次增加)Fig.11 The flow field in casing and hub seal cavity

机匣封严气进入转子叶栅通道后在径向被压低朝叶中方向流动,在周向受转子叶片搅动作用直接朝吸力面侧流动,在叶中至尾缘区域与叶尖泄漏涡相互掺混,对吸力面80%叶高以上区域流动影响较大;随着总冷气量增加,轮毂和机匣封严气在叶栅通道中的旋涡强度也随之增强。

如图12所示分别为机匣和轮毂封严腔马赫数与流线分布云图。在不同总冷气流量条件下,机匣、轮毂封严腔内冷气的周向平均马赫数分布梯度和涡核结构差异较大。机匣封严腔壁面均为静止壁面,在机匣封严冷气流量较小的情况下,封严气以较小的动能进入腔体,低压涡轮叶栅通道内高压燃气主流倒灌作用对机匣封严腔内冷气流场扰动较为明显,冷气周向马赫数梯度分布值增大,且在腔内封严气涡核增强,在一定程度上防止了燃气主流进入机匣封严腔;随着封严冷气量的增加,封严冷气进入腔体的动能较大,这足以克服燃气主流阻碍影响,冷气周向马赫数分布值有所降低,涡核强度有所减弱,腔内封严冷气流动较为顺畅。

图12 机匣和轮毂封严腔马赫数与流线分布Fig.12 Mach number and streamline distribution of casing and hub seal cavity

轮毂封严气先经过两道封严篦齿进入腔体,冷气流量较小时封严气动能较低,同时受旋转轮盘抽吸效应的影响,在封严腔内形成1 个较大的涡核,冷气流量较小时封严气在腔体内旋转用以补充旋转轮盘所需的抽吸量,之后封严冷气至出口“发卡弯”经过1道篦齿进入叶栅通道,起到了对燃气主流的倒灌作用;封严冷气流量较大时,轮毂封严腔内冷气周向马赫数分布梯度值降低且封严气以较高的动能进入轮毂毂封严腔,此时封严气足以克服轮盘的旋转抽吸作用,较为顺畅的进入主流叶栅通道,轮毂盘腔中间涡核强度减弱且在直角拐弯区域出现多个小涡核;产生此现象是由于轮毂封严气受到旋转轮盘离心力的作用向外流动,若封严气流量小于旋转轮盘抽吸流量,静止壁面附近封严气就会向动盘流动以补充抽吸所需流量,致使形成涡核且封严气周向马赫数增大;若封严气流量大于动盘抽吸流量时,静止壁面附近气体会被动盘抽吸影响循环流动形成多个涡核。

3 结论

本文采用数值方法研究了冷气射流对低压涡轮叶栅通道流场的影响,在设计膨胀比下详细对比分析了冷气流量变化对低压涡轮的表面静压、叶栅通道马赫数、叶栅损失和封严气对主流的影响。得到如下结论:

1)冷气流量增加,低压涡轮导叶和动叶表面载荷增加;低压导叶叶栅通道主流马赫数减小,而转子叶栅通道中主流绝对和相对马赫数受冷气流量的变化影响相对较小。

2)冷气流量变化对导叶径向0~40%区域、转子径向0~0.40%和80%~90%区域的总压恢复系数和能量损失系数影响较为明显,而对径向其余区域影响较小。

3)轮毂和机匣封严气呈束状进入转子叶栅通道;若封严气流量小于旋转壁面抽吸流量,腔内封严气会循环流动补充抽吸量,形成较强涡核,且封严气周向马赫数增大;若封严气流量大于旋转壁面抽吸流量,封严气进入腔体的动能较大足以克服转子旋转抽吸作用的影响,冷气周向马赫数降低。