前缘缝翼对风电叶片翼型气动性能影响的研究

王晓宇 许炳坤 白浩江 贾飞

(中国大唐集团科学技术研究院有限公司西北电力试验研究院)

0 引言

风电机组在实际运行过程中,叶片的气动性能是影响风电机组风能捕获与稳定运行的重要因素[1]。伴随着风电市场开发逐步转向低风速风场,如何在低风速下提升风电机组叶片风能捕获成为风电研发人员关注的重点[2-3]。

在工程研究中,除增加叶片长度来提升风电机组的风能捕获外,叶片改型也是提升风电机组叶片气动性能的重要一环。当前,针对叶片改型主要集中叶尖、叶根位置的改型上[4]。Pechlivanoglou G[5]等在叶片根部区域使用了前缘辅助小翼来抑制风力机叶片的分离,研究证明了这种装置的有效性;Sarkorov D[6]等研究了主动的前缘辅翼。通过主动流量控制技术改善了厚翼型的气动性能。代元军[7]等人提出了双叉式叶尖结构,分析了双叉式叶尖结构对叶尖气动噪声的影响。马剑龙[8]提出一种M 型叶尖小翼,添加M 小翼后,叶片做功能力得到了明显提高,并随着来流风速的增加,提升效果更加明显。王晓宇[9]对添加L型叶尖小翼叶片进行分析,在添加L型小翼后,L型小翼对通过叶尖的气流具有导流作用,使通过叶尖的气流变得平缓流畅。刘益智[10]采用翼型截面来代替过渡段和圆柱段来对风电机组叶根进行改型,通过研究发现,叶根位置处的扭角越大,功率提升越明显。

从研究现状来看,针对风力发电机组叶片主要集中在叶根以及叶尖位置的改型上。为此,本文借鉴飞机添加前缘襟翼来提升叶片气动性能的方法,对风电机组叶片翼型添加前缘襟翼进行研究,通过对添加前缘缝翼前后的翼型进行CFD 数值模拟,分析缝翼对叶片气动性能的改善效果,具有一定的工程意义。

1 模型的建立

1.1 前缘缝翼

前缘缝翼作为叶片提升气动性能的部件,在减少叶片表面的流动分离、提高升力比方面发挥着重要作用。伴随着风电机组单机容量的不断增大,为了保证叶根位置上的结构强度,在翼型的选择上,通常选择相对厚度较大的厚翼型。此类翼型在气动性能上与薄翼相比,气动性能较差。因此,通过增加前缘缝翼可有效的改善风电机组叶片厚翼型的气动性能,从而提升风电机组的发电量。

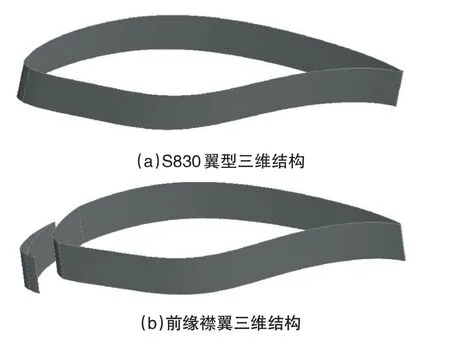

本文研究的重点工作是针对风电机组常用翼型S830,在其前缘位置添加前缘缝翼,缝翼在翼型的选择上为NACA4412。添加前缘缝翼前后的翼型图如图1所示。为保证计算结果的可对比性,除前缘缝翼外,添加缝翼后的S380翼型与原翼型在结构尺寸上保持相同。

图1 翼型形式Fig.1 Airfoil form

1.2 几何模型

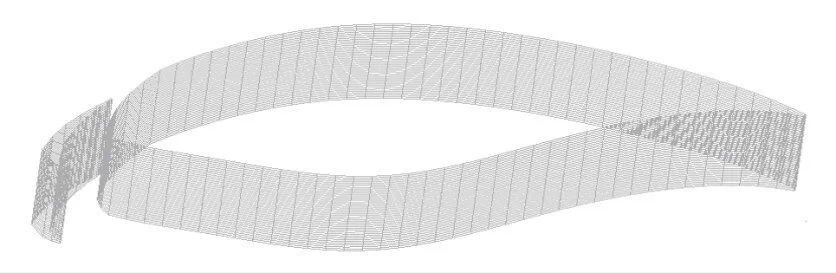

本文采用某1.5MW风力发电机组的叶片根部初始翼型S830 为计算翼型,翼型的弦长为1000mm,缝翼添加前后的三维图如图2所示。

图2 翼型三维结构图Fig.2 Three dimensional structure of airfoil

1.3 计算模型

根据翼型计算特点,计算域在形式上,采用C-H型计算域。在网格划分上,采用结构ICEM软件进行结构化网格划分,并在小翼以及翼型位置上进行局部网格加密,第一层网格厚度为0.01mm,总体网格数为9.45×104个。图3为流场计算模型,图4为翼型网格。

图3 翼型外流场计算模型Fig.3 Calculation model of airfoil outflow field

图4 前缘襟翼翼型网格Fig.4 Leading edge flap airfoil grid

1.4 计算模型与边界条件

1.4.1 计算模型

计算软件选用ANSYS CFX,计算模型采用SST k-ω模型。SST k-ω 湍流模型在CFD 仿真过程具有k-ε和k-ω湍流模型的优点,并克服了两个模型在计算中的不足。采用k-ε来计算近壁计算区域。k-ω湍流模型计算自由流动区域,对两个模型进行加权处理,求解过渡计算区域。

1.4.2 边界条件

定义半圆部分为速度进口,风速大小为10m/s,方向为沿着X轴;空气密度为1.225kg/m3;尾部为压力出口,出口相对压力为0Pa。翼型与缝翼均采用无滑移壁面。分别计算在不同攻角下的翼型流动特性。

2 结果分析

2.1 升力系数与阻力系数

通过对S380翼型添加前缘缝翼前后的气动性能进行数值模拟,得到升力系数和阻力系数随攻角的变化如图5所示。

由图5 可知,在添加前缘缝翼后,翼型的升力系数与阻力系数均有所增加,但升力系数增加的更明显。升力系数的最大增幅为8.62%,阻力系数的最大增幅为4.23%。

图5 升、阻力系数随攻角变化Fig.5 The lift and drag coefficient with variation of angle of attack

2.2 流线分布

在S830 翼型增加前缘缝翼后,翼型的尺寸与形态将发生改变,且对翼型周围的流动产生影响。

图6为添加缝翼前后的翼型流线分布图,在攻角为0°时,气流沿着壁面流动,气流与壁面之间贴合较好。当攻角为10°时,在翼型的后缘位置,出现了流动分离和分离涡。攻角为20°时,流动分离的位置已接近前缘,分离区域较大,并在翼型的吸力面上出现了两个较大的涡。

图6 添加缝翼前后的翼型流线分布图Fig.6 Airfoil streamline distribution before and after adding slats

在添加缝翼后,在0°、10°、20°的攻角下,气流均沿着翼型的壁面流动,与壁面贴合较好,未发生吸力面上的流动分离。有效的控制了S830翼型吸力面的流动分离。

2.3 压力分布

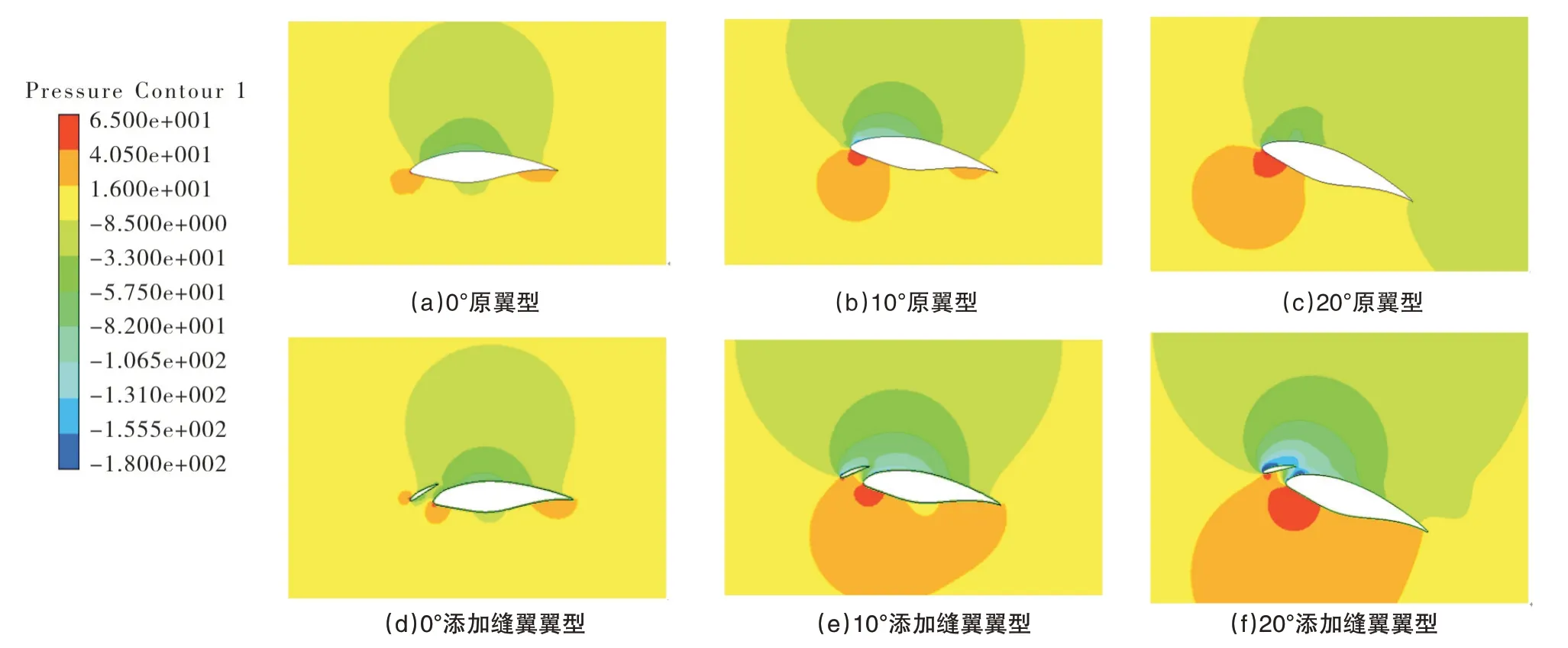

翼型的流场发生改变,将引起翼型的压力分布的改变。通常情况下,翼型上下压差越大,产生的升力越大。

图7为压力分布云图。前后在0°攻角,S830翼型的压力面面前缘位置压力值较大,随着攻角的增加,前缘位置压力值较大区域在逐渐增加。吸力面上,攻角为0°时,压力值较小的区域位于翼型吸力面的中间,随攻角的增加,压力值较小的区域向着前缘位置靠近。

图7 压力分布图Fig.7 Pressure distribution

在增加前缘缝翼后,0°攻角下,翼型周围的压力分布与原翼型基本相同。随着攻角的增加,缝翼对翼型压力分布的影响越明显,在10°与20°攻角下,缝翼的存在使得S830翼型在增大了压力面压力的同时减小了吸力面的压力,从而使得翼型整体的升力增加。

3 结论

本文采用CFD数值模拟的方法对S830翼型添加前缘缝翼前后进行研究,结论如下:

1)添加前缘缝翼,S830 翼型的升力系数与阻力系数均增加,升力系数增加的更明显;

2)添加前缘缝翼改善了S830 翼型的流动状态,有效的控制S830翼型的流动分离;

3)缝翼的存在增大S830翼型压力面压力的同时减小了吸力面的压力,从而使得翼型的升力增加。