压电振子阵列型超声喷丸强化*

李朝阳 李道朋 张炜舜 傅 波

(四川大学机械工程学院 成都 610065)

0 引言

超声喷丸(Ultrasonic shot peening,USP)强化技术作为一种新型的金属表面处理工艺,不仅克服了传统机械喷丸的缺点,而且相比于传统喷丸具有更好的表面强化效果,同时由于超声振动的频率和振幅、弹丸的直径和材质、喷丸距离等工艺参数都可以根据工件的实际要求来调整,因此具有更好的工艺可控性[1-2]。

USP 强化技术在国内外已有学者研究并取得了一定的成果,这些研究主要集中在USP 的数值仿真以及USP 参数对加工质量的影响分析。在数值仿真方面,文献[3-7]结合离散元法和有限元法获得喷丸处理过程中残余应力和塑性应变的合理准确预测。文献[8-10]对单个弹丸冲击动力学模型进行了数值模拟,仿真结果显示弹丸密度或直径增大时,工件表面残余压应力峰值和残余压应力层深度增大。在喷丸参数研究方面,文献[11-15]对不同工艺参数下弹丸的冲击力进行了实验测量,得出不同工艺参数对弹丸冲击力及喷丸强化效果影响的规律。文献[16-18]研究了USP 对TiNi 形状记忆合金疲劳寿命的影响,研究结果显示经USP 处理后,材料的疲劳寿命提高明显。

在当前的USP 强化技术研究中,主要采用单个压电振子来激发超声振动,由于单个压电超声振子工具头的端面积有限,限制了单振子USP 的有效工作面积和工作效率。为了提高USP 加工的工作面积和效率,本文对一种基于压电振子阵列及激振片的USP加工系统进行了设计和初步的实验研究,通过实验测试了超声电源功率对工件表面喷丸区域的分布的影响,探究了不同工艺参数对7075铝合金样件表面显微硬度的影响规律。

1 压电振子阵列型USP强化原理

USP 强化是利用超声频振动的压电振子工具头端面激发一定数量的高硬度弹丸反复冲击金属工件表面,使工件表面及下层部分区域发生塑性变形,从而在工件表层植入残余压应力和产生残余压应力层[19-21]。图1 描述了压电振子阵列型USP 强化的工作原理。压电振子阵列由多个常规的夹心式压电超声换能器组成,超声电源输入的超声频电振荡经其转换为各自变幅杆的纵向振动,进而激励工具盘(激振片)产生弯曲振动,激振片高频振动激发弹丸反复冲击工件表面,在工件表层植入残余压应力,达到表面强化的效果。

图1 压电振子阵列型USP 强化原理Fig.1 Strengthening principle of piezoelectric vibrator array ultrasonic shot peening

弹丸冲击速度是影响喷丸质量的决定性因素。USP 中,其弹丸速度的大小取决于压电超声振子输出端面的超声频机械振动,压电超声振子输出端面机械振动方程为

其中:Y为输出端面位移;v为振动速度;A为输出端面振幅;ω为角频率。

由式(2)可以得出弹丸冲击速度的最大值取决于压电超声振子谐振频率ω=f和位移振幅A,因此可以通过调整压电超声振子输出端振幅A和谐振频率f来改变弹丸的冲击速度,压电振子输出端振幅的调整可以通过改变超声电源的输出功率来实现。

本文采用的压电超声振子谐振频率为20 kHz,计算得到压电振子在200 V激励电压下的输出端位移振幅为37.3 μm,考虑到压电振子实际工作时存在结构和材料损耗,取位移幅值A为30 μm,则由式(2)计算得到弹丸的最大初始速度为

2 USP强化系统的设计

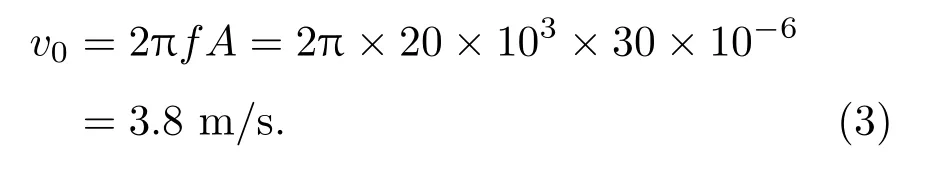

本文设计的压电振子阵列型USP 装置如图2所示,主要由压电换能器、变幅杆、激振片、喷丸室及夹持固定结构等组成。由压电换能器和变幅杆组成的4组压电振子呈环形阵列布置。

图2 喷丸装置Fig.2 Shot peening equipment

2.1 压电振子

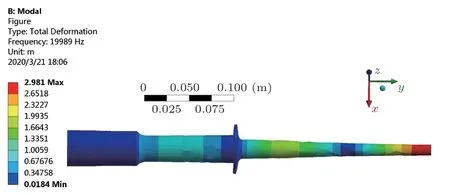

压电振子由换能器和变幅杆组成,其结构如图3 所示。运用传输矩阵法[22-24]计算了压电换能器前后盖板、复合变幅杆推动级和输出级尺寸。对压电振子进行无阻尼自由振动模态分析,其振型如图4 所示,其共振频率为19.989 kHz,与设计频率20 kHz的偏差较小,误差为0.055%,满足设计要求。

图3 压电振子Fig.3 Piezoelectric vibrator

图4 模态振型云图Fig.4 Vibration mode diagram

2.2 振子阵列的设计

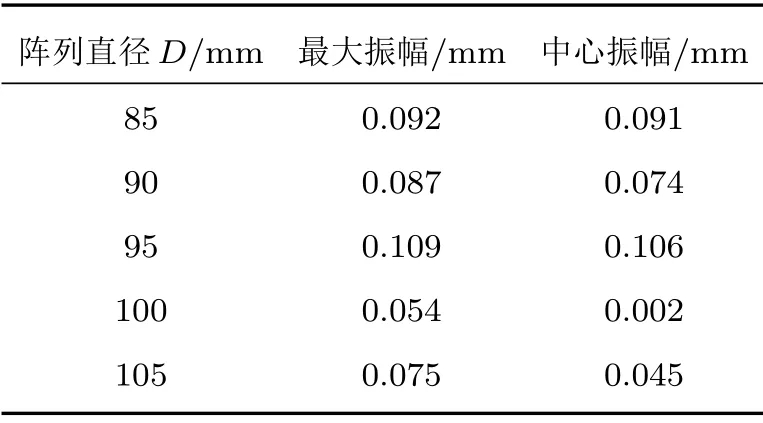

将4个压电振子环形阵列布置,如图5所示。利用振子产生的纵向振动激励激振片产生弯曲振动,激振片高频振动激发弹丸反复冲击工件表面,在工件表层植入残余压应力,达到表面强化的效果。激振片的振动响应取决于激振片的尺寸、激振频率以及振子阵列直径D。本节主要分析振子阵列直径D的影响。由于振子法兰盘的限制,振子阵列的最小直径设为85 mm。实验设计的激振片直径为120 mm,将振子环形阵列直径设置为85 mm、90 mm、95 mm、100 mm、105 mm 进行分析。振子的输出端直径d均为8 mm。单个振子的激振频率设为20 kHz,激励电压设为110 V,位移幅值为20 μm。激振片在不同阵列半径时的振动响应如图6 所示。不同振子阵列对应的激振片最大振幅及激振片中心位置振幅如表1所示。

图5 振子阵列Fig.5 Vibrator array

由图6 可知,在4 个振子的激励下,激振片内部及边缘区域存在多个波峰,4 个压电振子的超声频纵向振动引起激振片的弯曲振动,激振片的弯曲振动在沿着以配合面为中心径向传播时相互干涉叠加,4 列机械波叠加形成的波腹和波节位置即为激振片振动位移响应的波峰和波谷。在激振片尺寸和激振频率确定时,干涉波的波峰和波腹位置以及各点振幅取决于4 个振子的阵列直径D。为了使阵列型USP达到较好实验效果,激振片的振动波峰应分布均匀,且振幅尽可能大。分析表1 及图6 可知,当振子阵列直径为95 mm 时,激振片的中心振幅最大为0.106 mm,振幅极值最大为0.109 mm,波峰分布较均匀。故在后续实验中选择95 mm为振子的阵列直径。

图6 不同阵列直径激振片的振动响应Fig.6 Vibration response of exciter plate under different array diameter

表1 不同振子阵列的激振片响应Table 1 Vibration response of exciter plate under different array diameter

3 USP表面强化实验研究

通过对7075 铝合金样件进行USP 表面强化实验,对压电振子阵列型USP 强化的可行性进行验证,探究阵列型USP 振动系统对工件材料表面强化的实际加工效果,实验研究超声功率、喷丸距离、弹丸直径、喷丸时间等工艺参数对工件表面显微硬度的影响规律。

3.1 实验平台搭建

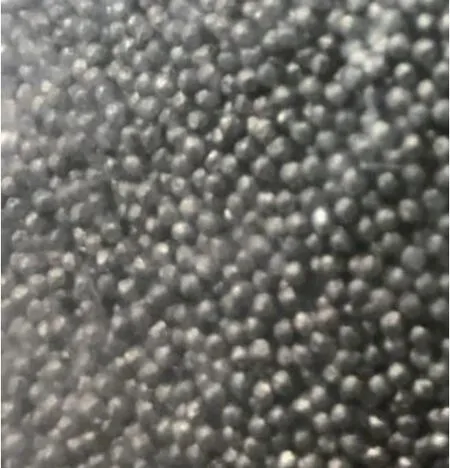

压电振子阵列型USP实验装置如图7 所示。弹丸材料为304 不锈钢,USP 实验工件为薄圆片7075铝合金板材,直径为110 mm,厚度为2 mm。工件表面钻有4 个通孔,通过4 个螺钉与喷丸室内表面固定连接。弹丸及工件分别如图8、图9所示。

图7 USP 实验装置Fig.7 The experiment device of shot peening

图8 弹丸Fig.8 Shots

图9 工件Fig.9 Workpiece

3.2 实验测试及结果分析

实验内容包括两部分,第一部分通过实验得到USP 时弹丸冲击工件表面的主要分布区域,探究超声电源功率对弹丸撞击工件区域的影响。第二部分为USP强化加工实验,研究超声功率、喷丸距离、弹丸直径、喷丸时间等工艺参数对7075铝合金工件表面的显微硬度的影响规律。

3.2.1 弹丸冲击工件表面区域测试

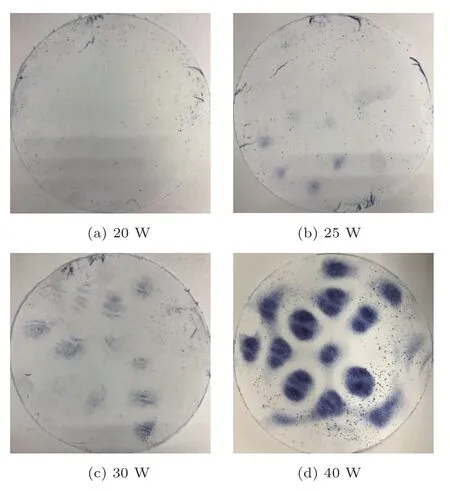

在工件表面粘贴复写纸和薄白纸,观察弹丸撞击工件时在白纸上留下的蓝色印记的深浅和分布情况,可以定性地观察弹丸的撞击区域及撞击频次的大小。以超声电源功率作为单一研究变量,依次调整超声电源功率为20 W、25 W、30 W、40 W,喷丸时间为10 min,喷丸距离为5 mm,弹丸直径为1.5 mm,分别测试弹丸冲击工件表面的分布区域,实验结果如图10所示。

观察图10 可知,随着超声电源功率的增大,弹丸冲击工件表面的区域面积在增大,且弹丸冲击的区域呈小块间隔分布。电源功率的增大使弹丸的速度最大值增大,弹丸获得了更多能量,因此能够撞击到工件表面的弹丸数量增多,直观上表现为蓝色印记区域增大,即喷丸覆盖面积增大。

由图10(c)、图10(d)可以明显看出颜色较深区域呈现块状间隔分布,形成这种冲击区域差异的原因与激振片的振型有关。前文的仿真结果表明,激振片的振动是由4 个压电振子超声频振动相互干涉叠加的结果,在激振片内表面和边缘区域形成了多个波腹和波节。在波腹处,激振片的位移振幅大,在该处的弹丸能够获得较大的初始速度,使弹丸获得足够的能量来冲击工件表面;而在波节位置附近激振片振幅非常小甚至为零,该处的弹丸无法获得足够的能量去撞击工件表面,最终造成了弹丸冲击工件区域的差异性。

图10 不同超声电源功率时弹丸主要冲击区域Fig.10 The main impact area of the shots with different ultrasonic power

3.2.2 不同工艺参数对工件样件显微硬度的影响

分别以超声电源功率、喷丸距离、弹丸直径、喷丸时间为单一变量,进行压电振子阵列型USP的分组实验,研究不同工艺参数对7075铝合金样件表面显微硬度的影响。采用HVS-1000 显微维氏硬度计检测7075铝合金样件显微硬度。

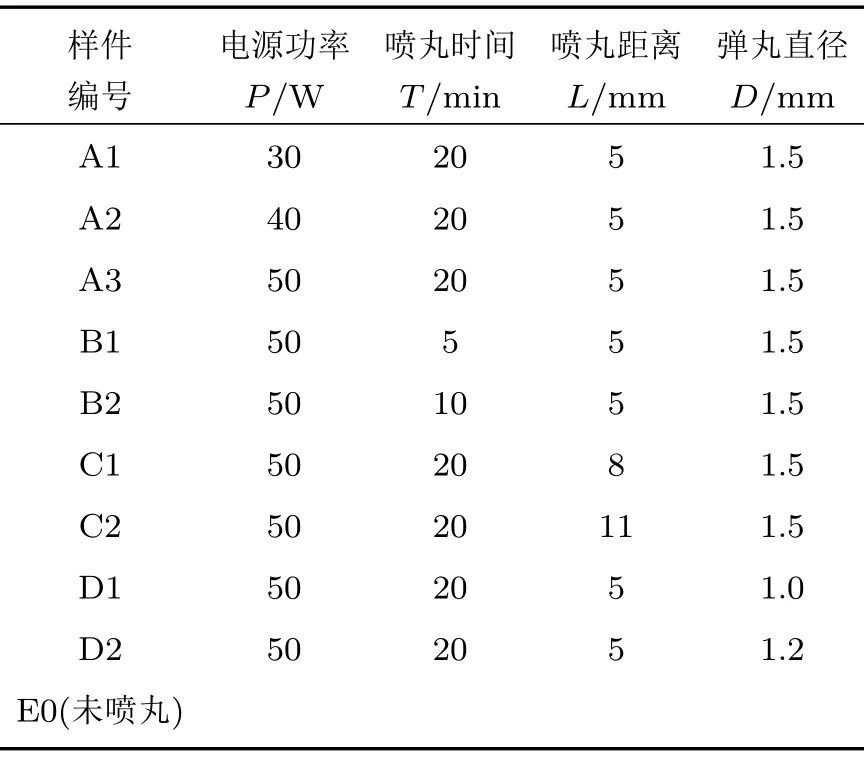

控制单一变量,分4 组对9 个7075 铝合金薄板件进行USP处理,实验工艺参数如表2所示。

表2 USP 强化实验工艺参数表Table 2 Experimental parameters of ultrasonic shot peening

图11 展示了对于不同的超声电源功率和喷丸距离,部分7075 铝合金样件USP 强化加工前后的形貌。对每块强化加工后的样件的I、II、III 三个区域(由工件圆心向半径方向等距选取的3个区域)检测显微硬度值,对每个区域检测3 个不同位置的硬度值,取测得的9 个硬度值的平均值作为样件加工后的显微硬度。图12 为样件A1USP 前后在区域I某点的显微测量图像。

图11 USP 强化加工前后样件形貌Fig.11 Morphology of samples before and after shot peening

图12 USP 强化加工前后位置I 的显微测量图像Fig.12 Micromeasurement images of position I before and after shot peening

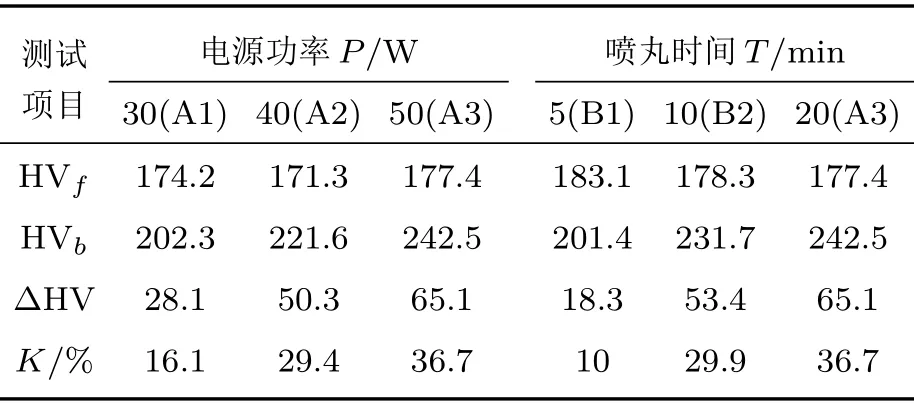

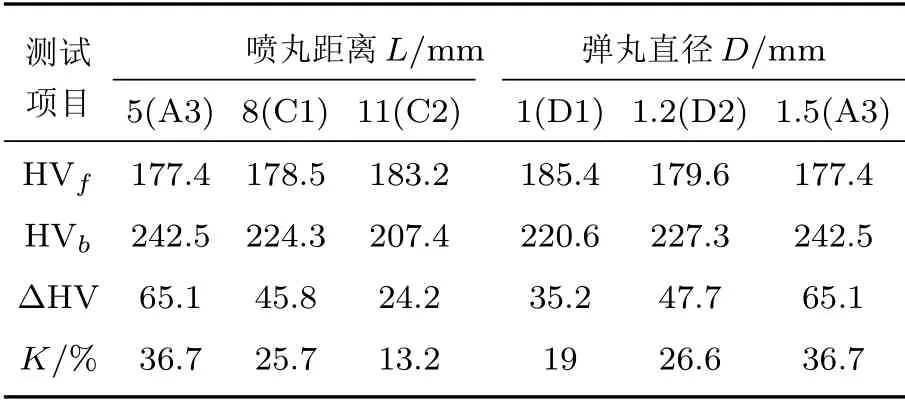

USP 处理的7075 铝合金样件表面的显微硬度测量结果如表3 和表4 所示,USP 处理前后样件的显微硬度值分别用HVf、HVb表示,显微硬度变化量用ΔHV 表示,显微硬度变化率用K表示,ΔHV和K的计算公式分别表示如下:

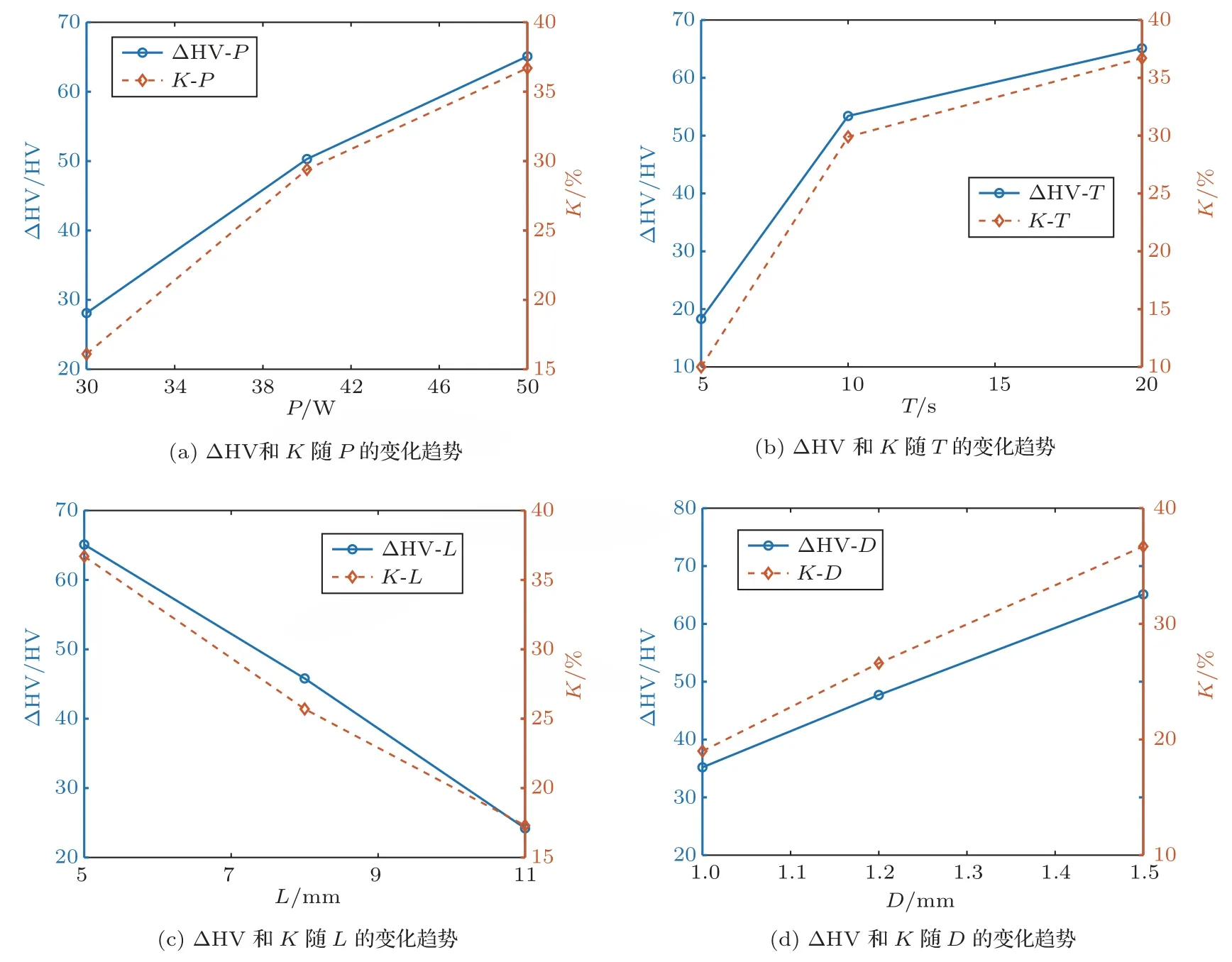

显微硬度变化量ΔHV和变化率K随超声电源功率P、喷丸时间T、喷丸距离L、弹丸直径D变化的折线图,如图13所示。

通过分析表3、表4和图13,可以得出如下结论:

图13 实验参数对ΔHV 和K 的影响Fig.13 The influence of experimental parameters on the ΔHV and K

表3 不同电源功率与喷丸时间样件显微硬度检测结果Table 3 Microhardness test results of sample with different power and shot peening time

表4 不同喷丸距离与弹丸直径样件显微硬度检测结果Table 4 Microhardness test results of sample with different peening distance and diameter

(1)随着超声电源功率的增大,USP 处理后的工件表面显微硬度变化量ΔHV和变化率K均逐渐增大,但随后ΔHV和K的增大速率有所减小,表明而随着电源功率的增大,弹丸对工件表面的冲击作用增强,工件表面材料的晶粒细化层逐渐加深并趋于稳定。因此ΔHV和K的增大速率有所减小。

(2)随着喷丸时间的增大,工件表面显微硬度变化量ΔHV和变化率K均逐渐增大,但随后ΔHV和K的增大速率明显减小,表明在喷丸时间较短时,7075 铝合金表面原始硬度较小,弹丸的反复冲击使工件表面发生剧烈塑性变形,显微硬度值增大。当喷丸时间增大到一定程度后,工件表面由于硬度提高,发生塑性变形的难度加大,表面显微硬度的增长率有所减缓。

(3)随着喷丸距离的增大,工件表面显微硬度变化量和变化率均逐渐减小。喷丸距离增大时使弹丸需要克服重力做更多的功,动能消耗更大,弹丸撞击工件表面时的冲击能更少,工件表面材料发生塑性变形的程度较低,导致ΔHV 和K逐渐减小。

(4)随着弹丸直径的增大,工件表面显微硬度变化量ΔHV 和变化率K均逐渐增大。由于弹丸的速度大小几乎不受直径变化的影响,弹丸的直径越大质量也越大,其具有的动能更高,当弹丸总质量相同时小直径的弹丸数量更多,弹丸之间、弹丸与喷丸室的碰撞也会增多,弹丸的动能消耗较大,因此直径较大的弹丸撞击工件时使其表面材料产生更大的塑性变形,表现为显微硬度值增大。

(5)所有试验样件中工件表面显微硬度变化量ΔHV 和变化率K均最大的工艺参数组合为:超声电源功率为50 W、喷丸时间为20 min、喷丸距离为5 mm、弹丸直径为1.5 mm,此时ΔHV和K分别为65.1 HV、36.7%。

4 结论

(1)阵列型USP强化技术通过将多个压电振子的纵向振动转换为激振片的弯曲振动,提高了喷丸的有效工作面积,同时,弹丸冲击工件表面的区域面积也随着超声电源功率的增大而增大。但由于受激振片振型的影响,弹丸冲击工件区域呈小块间隔分布,对工件硬度强化的均匀性有一定影响。为了提高阵列型USP 强化后工件表面硬度分布的均匀性,可以进一步通过旋转或摆动工件等方式来对系统进行优化。

(2)采用阵列型USP强化系统对工件进行加工时,随着超声电源功率的增大、喷丸距离的减小、弹丸直径的增大,弹丸撞击工件表面时具有更大的动能,加剧了试样材料的塑性变形程度,工件的表面显微硬度增大。随着喷丸时间的增大,工件的表面硬度增大,但增大速率有所减小。工件表面显微硬度变化量ΔHV和变化率K均最大时的工艺参数组合为:超声电源功率为50 W、喷丸时间为20 min、喷丸距离为5 mm、弹丸直径为1.5 mm,此时ΔHV和K分别为65.1 HV、36.7%。