浸水风干烟煤微观结构及自燃升温特性实验研究

牛会永,刘轶康,王海燕,步允川,杨雁晓,李硕鹏,李石林

(1.北京科技大学 土木与资源工程学院,北京 100083;2.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

煤自燃引起的火灾一直是我国最严重的矿井灾害之一[1-3]。在推进煤层开采时,由于地质条件不同会导致采空区顶板断裂,在断裂处会形成大量气流裂隙、导水和通水裂隙[4-6]。采空区遗煤在经过长期浸泡风干后,产生新的孔隙和裂隙,孔、裂隙数量增多,物理结构会发生明显改变[7-8]。另一方面,遗煤在水中浸泡一段时间后,溶胀作用使煤体膨胀,煤中的易溶物质在水分的作用下逐渐溶解导致化学成分发生变化,改变了煤体自燃升温过程的氧化速率和燃烧速率[9-10]。当长期浸水后的遗煤暴露在空气中,可接触氧气体积分数不断上升,且随着采空区的温度逐渐升高,遗煤极易发生自燃,从而引起更严重的煤矿火灾[11-15]。因此,探索长期水浸风干煤的微观结构及自燃升温过程中的活化能变化特征对探究采空区遗煤自燃具有重要的研究意义。关于水浸风干后煤体的孔隙结构特征及自燃特性,国内外学者对其展开了一定研究。Hokyung Choi 等[16]发现水浸风干后煤体的微孔体积较原煤增大2 倍;李鑫[17]的研究结果表明水浸后的煤体孔隙变化对比表面积有一定影响;Reich 等[18]将原煤的表面结构与水浸干燥后的煤样进行了比较和分析,发现外在水会形成膜阻止空气与孔隙的接触从而达到隔绝氧气的作用,但随着温度的增加,水分蒸发,一部分会流经煤体内部导致破碎程度增加,孔隙率增大,大量氧气进入孔隙导致煤燃烧的反应加快;李锋等[19]实验研究表明浸水煤样的孔裂隙增大导致吸氧量增大。为进一步研究水浸煤自燃升温过程的变化特性;Sensogut C[20]研究并发现含有一定水分的煤较干燥的煤会更加易于燃烧;邓军、肖旸、文虎等[21-23]也利用程序升温试验对浸水干燥后煤样的自燃特性进行测试,结果显示水浸干燥作用会升高特征温度。上述研究成果表明,水浸风干后煤的孔隙结构改变会导致其自燃特性然发生变化,而对于长期浸泡不同时间风干后烟煤的微观特性和自燃升温特性的研究较少。为此,以陕西省某煤矿的烟煤作为试验煤样,研究了浸泡30、60、90 d 后风干煤的微观特性及自燃升温过程特征阶段的活化能,以期为采空区水浸风干遗煤自燃防治技术提供一定的理论依据。

1 实验准备

1.1 煤样的制备

煤样选自陕西某煤矿的烟煤,将破碎后的原煤样筛选直径为270~550 μm 的煤粉,分装在广口瓶中,定期添加工业蒸馏水浸泡,浸泡结束后将湿润煤样取出置于干燥皿中,并放置在鼓风干燥箱内进行干燥。浸水煤样如图1。

图1 浸水煤样Fig.1 Water-immersed coal

1.2 工业分析

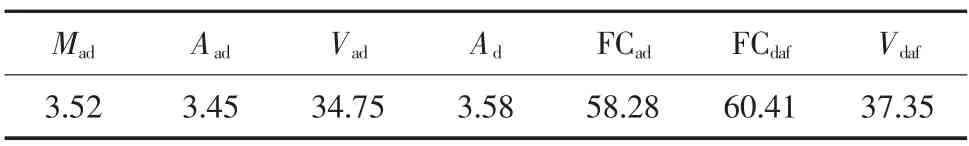

利用工业分析仪进行测试获得煤样的工业分析指标。工业分析见表1。

表1 工业分析Table 1 Industrial analysis %

1.3 仪器及设备

1)低温液氮分析仪。采用美国麦克公司TristanⅡ3020 型液氮分析仪。首先,对样品管称重,进行高温脱水,然后设置相关参数,进行测试。

2)热重分析仪。采用美国TA 公司的Q50 热分析仪,该仪器由加热系统、程序控温系统和记录系统组成。主要技术指标为:①称重精度:±0.01 %;②程序升温速率:0.1~100 ℃/min;③恒温温度准确度:±0.1 ℃;④动态测量范围:1 g。

3)恒温鼓风干燥箱。温度可在10~250 ℃之间选择,温度分辨率为0.1 ℃,恒温波动度为±1 ℃,本实验设置温度为25 ℃。

1.4 实验方案

浸水30、60、90 d 后恒温(25 ℃)干燥72 h 烟煤的微观特性、自燃升温过程特征阶段、自燃升温过程特征温度点及活化能变化情况。

将分别浸泡30、60、90 d 的烟煤煤样静置吸水,放入恒温鼓风干燥箱中25 ℃干燥72 h,干燥结束后,高温脱气脱去煤孔隙内残留的水分,然后设置相关参数,进行低温液氮吸附测试;设置热重分析的实验条件并进行实验。升温速率:10 ℃/min;氧气与氮气的流量:50 mL/min;初始温度:50 ℃;结束温度:900 ℃。所有测试煤样的质量均控制在10 mg 左右,浸泡不同时间煤样依次进行实验,观测热重曲线并记录数据直至实验结束。为减小实验误差,当次实验结束后,在室温条件下冷却至50 ℃,待仪器稳定后可进行下次实达实验。

2 实验结果

2.1 低温液氮吸附实验结果

比表面积、孔体积从不同方面表征了煤体的孔隙分布特点[19]。煤样各孔径段BET 比表面积及BJH孔体积分布见表2[24]。

表2 各孔径段比BET 表面积及BJH 孔体积分布Table 2 BET specific surface area and BJH pore volume distribution of each pore segment

由表2 可知,原煤样与浸水煤样的BET 比表面积分布于5.664 9~8.850 7 m2/g 之间,其中比表面积最小的是浸水30 d 时的煤样,比表面积最大的是浸水90 d 时的煤样。BJH 孔体积分布于0.007 697~0.011 795 m2/g 之间,其中总孔体积最小的是浸水60 d 时的煤样,总孔体积最大的是原煤样。对各孔径段对比表面积和总孔体积的贡献占比分析发现,微孔对比表面积的贡献最多且占比随着浸泡时间的增加趋于先减小,然后增大;具体表现为在浸泡30 d 时出现小范围的减小,到60 d 时增加到89.065%,到90 d 时增加到最大,达到91.992%,表明随着浸水时间逐渐增加,微孔的数量增加。与微孔不同的是,小孔对比表面积的贡献占比在30 d时最多,达到12.406%,在90 d 时,占比最小,仅达到7.976%。微孔对总孔体积的贡献占比随浸水时间的增加而增大,到90 d 时,增大到71.735%,比起原煤样增加了11.698%,小孔对总孔体积的贡献占比随浸水时间的增加而减小,到90 d 时,减小到27.542%,比起原煤样减小了11.311%。但总体而言,浸水90 d 的煤样微孔对比表面积的贡献占比比原煤样大,浸水后的煤样微孔对总孔体积的贡献占比比原煤样大,浸水后的煤样小孔对总孔体积的贡献占比比原煤样小。

由文献[19]可知,微孔对煤氧化反应做贡献最大,并且比表面积越大越易氧化,当水浸后煤样孔隙结构会发生改变,会导致煤自燃倾向性更高。因此,对水浸风干煤样的比表面积与孔径分布关系进行分析,比表面积与孔径的关系如图2。

从图2 可以看出,原煤样与浸水煤样的比表面积几个最大值点出现在平均孔径10 nm 左右、5.7 nm 左右及3.6 nm 左右;在浸泡60 d 时,比表面积最大,分别达到0.61、0.34、0.43 m2/g;微孔孔径范围内,在不考虑3 个明显比表面积值的情况下可以发现,随平均孔径减小,比表面积先增大后减小,将该变化过程可以分为2 种类型:一种是原煤样、浸水30 d 煤样、浸水60 d 煤样分别在2.29、2.08、1.93 nm 突然“跳跃式”降低后增大,另一种是浸水90 d煤样在2.17 nm 降低后再无明显增大趋势。

图2 比表面积与孔径的关系Fig.2 The relation between specific surface area and pore diameter

根据各孔径段比表面积及孔体积分布分析可知,随着浸水时间的增加,煤样的比表面积和总孔体积均发生了变化。煤样浸泡90 d 干燥后,微孔对比表面积和总孔体积的贡献占比达到最大,且微孔对比表面积和总孔体积的占比均大于其他孔径段。由于微孔对煤氧反应的贡献比其他孔更大,因此可推测,该煤样浸水90 d 风干后,煤样微孔越发育,比表面积越大,煤氧反应速率越快。

2.2 热重实验结果

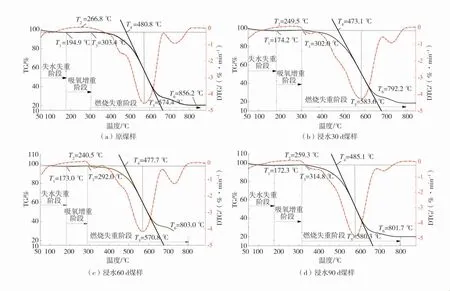

2.2.1 特征温度点与特征阶段分析

实验结束后,输出热重-微商热重(TG-DTG)曲线。通过对温度进行微分,然后乘以增长率,可得到煤样质量的变化率,升温过程中煤样的总质量变化率通过该曲线显示。为分析不同浸水煤样升温氧化特点,在升温曲线上选取6 个特征温度点[25],分别为:T1(失水温度点)、T2(增速温度点)、T3(吸氧温度点)、T4(着火温度点)、T5(最大失重率温度点)、T6(燃尽温度点),同时将整个升温过程分为失水失重阶段(初始温度~T1)、氧化增重阶段(T1~T3)和燃烧失重阶段(T3~T6)3 个阶段,各阶段的煤样质量变化率不同。不同浸水煤样的TG-DTG 曲线如图3。升温过程中的特征阶段和特征温度点变化如图4、图5。

图3 不同浸水煤样的TG-DTG 曲线Fig.3 TG-DTG curves of different saturated coal samples

图4 特征阶段变化Fig.4 Change of characteristic stages

图5 特征温度点变化Fig.5 Change of characteristic temperature points

在失水失重阶段,浸泡30、60、90 d 煤样温度差较原煤均减小。经过浸水作用后,煤体内部结构发生变化,当干燥相同时间后,虽然煤体中的水分蒸发程度有所差异,但浸水后的煤孔隙裂隙发育更好,导致干燥时水分流失更快,因此随着温度升高,失水失重需要的温度更低,其时间也更快,即浸水干燥后的煤样比原煤需要更低的温度失水进入下阶段。

在吸氧增重阶段,浸泡30、60、90 d 煤样温度差较原煤均增大;经30 d 浸泡后,温度差增大了19.3℃;60 d 时,较30 d 时减小到119.0 ℃;到90 d 时,较60 d 增大了23.5 ℃,达到142.5 ℃。表明在吸氧增重阶段,水浸作用导致孔隙结构的改变使得氧气通道增多,耗氧量增大,煤体氧化反应所需要的热量也随之增大,但不同浸泡时间的煤样氧化反应剧烈程度与反应时间不同,氧化反应所需的热量也会不同。

在燃烧失重阶段,浸水30 d 时温度差减小为490.2 ℃,较原煤样而言,减小了62.6 ℃,但60 d 时,温度差较30 d 增加至511.0 ℃,90 d 时又减小到486.9 ℃。表明在燃烧失重阶段,浸水时间会影响煤体的燃烧过程,导致燃烧失重阶段的温度差不同,可推测水浸作用使得煤体内部的化学键断裂速度和氧化反应速率发生变化。

2.2.2 升温过程活化能分析

煤燃烧的难易程度可以用活化能描述,活化能越低越易燃烧[25]。通过文献[26]可知:对热重曲线分析,求得煤样的质量变化率α:

式中:m0为初始质量,g;m 为某时刻的质量,g;m∞为煤样最终剩余的质量,g;△m 为任意时刻煤样的质量损失量,g。

对反应过程分析得到反应速度微分形式f(α)和积分形式g(α)之间的关系:

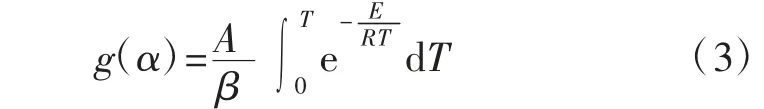

选择Coast-Redfern 法得到积分形式:

式中:A 为指前因子,min-1;E 为活化能,kJ/mol;T 为开氏温度,K;R 为气体常数,8.314 J/(min·K);β为加热速率,K/min。近似求解得到温度与质量变化率之间的关系:

图6 不同浸水煤样的活化能Fig.6 Activation energy of different immersed coal samples

表3 不同浸水煤样最优机理函数的活化能Table 3 Activation energy of optimal mechanism function of different soaking coal samples

由表3 可知,在失水失重阶段,活化能随浸水时间的增加先减小后增大,浸水60 d 煤样活化能最小,浸水90 d 煤样活化能最大,达到105.51 kJ/mol;在吸氧增重阶段,活化能随浸水时间的增加而增加,即原煤样活化能最小,浸水90 d 煤样活化能最大;在燃烧失重阶段,活化能随浸水时间的增加而减小,即原煤样活化能最大,浸水90 d 煤样活化能最小。由于水浸后的煤样的孔隙结构变化,使得孔隙数量增加、裂隙更加发达,所以水浸过后的煤样的反应速率要高于原煤样。当随着反应温度的持续升高至300 ℃左右时,在越过吸氧增重阶段后,煤体内部所蓄积的能量在燃烧失重阶段中释放,使得该阶段的活化能有所降低,并且活化能随着水浸时间的增加越来越低。

3 结 语

1)对浸水不同时间风干烟煤的孔隙特征及自燃升温过程的活化能进行试验研究,揭示了浸水风干煤样的孔径变化特点及升温特性,为采空区水浸风干遗煤自燃防治技术提供一定的理论依据。

2)随着浸水时间的增加,煤样的BET 比表面积和BJH 总孔体积均发生了变化。煤样浸泡90 d 干燥后,微孔对比表面积和总孔体积的贡献占比达到最大,且贡献占比大于其他孔径段;推测该煤样浸水90 d 干燥后,煤氧反应速率越快,煤自燃倾向性更大。

3)升温过程中,不同浸水时间煤样的特征阶段温度差变化不同;在燃烧失重阶段,当越过吸氧增重阶段后,煤体内部所蓄积的能量释放,使得活化能随着浸水时间的增加越来越低。