基于逆向工程和3D打印技术快速制作随形密封圈

张永弟,王琮瑜,王琮玮,贾康,苏德顺,杨光

(河北科技大学机械工程学院,河北石家庄 050018)

0 前言

逆向工程(Reverse Engineering,RE)又称反求工程,是一种根据已有产品模型反向推出产品设计数据的技术,通过测量设备获得产品的三维数据,再使用逆向软件实现产品三维模型的重建。光固化成型(Stereo Lithography,SL)技术属于3D打印技术中的一种,使用液态光敏树脂作为材料,打印时,紫外激光对光敏树脂表面进行扫描,扫描到的区域发生光聚合反应而固化,成为零件的一个薄层截面,通过逐层扫描固化最终得到所需三维实体。逆向工程技术在模具、汽车、航空等领域有着很好的应用前景,与3D打印技术相结合,可以很好地实现产品小批量、快速制造。

汽车滑阀箱是控制自动变速器中的油通道的组件,是自动变速器的核心。汽车维修中遇到滑阀箱漏油的主要原因包括密封圈老化、密封槽开槽较浅、密封圈尺寸不合适容易从槽内滑出等,导致无法有效封油。密封圈老化导致的漏油问题,只需要更换新的密封圈即可,但如果是因为设计缺陷造成的漏油问题,则更换也不能彻底解决漏油问题。若对滑阀箱进行机加工改造,将密封圈环形槽铣深,可使密封圈在槽内深度增加从而不易脱落。但将槽铣深后原有密封圈的厚度小于槽的深度,无法起到封油作用,仍需新的厚度合适的密封圈,且机加工成本较高,难度较大。为此,针对汽车维修中由于设计不合理造成的变速箱漏油问题,采用逆向工程与3D打印结合的方式制作滑阀箱随形密封圈,并进行实验验证。

1 基于逆向工程的三维模型重建

1.1 数据采集

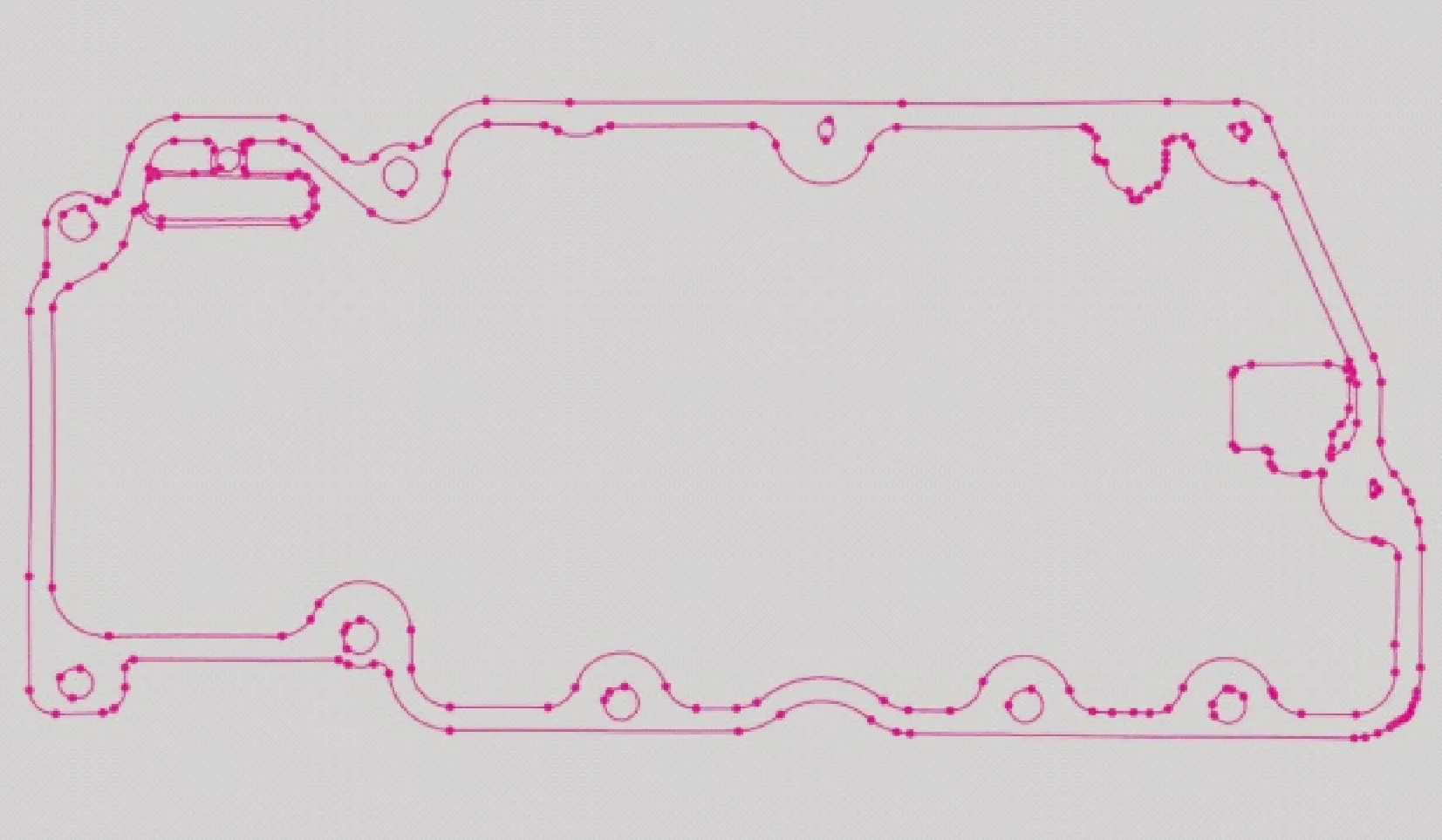

三维数据采集是通过测量设备获取被测对象的空间信息数据。根据采集方式不同,三维数据采集方式可分为接触式数据采集和非接触式数据采集两类。非接触式数据采集主要运用光学原理进行扫描采集。由于滑阀箱外形较为复杂,使用Creaform公司的MetraSCAN 3D非接触式三维激光扫描仪对滑阀箱进行扫描,具有不与滑阀箱接触、扫描速度快、扫描精度高等优点。为防止滑阀箱表面反光不利于数据采集,扫描前在滑阀箱表面喷涂显像剂,可提高扫描质量。通过对滑阀箱进行匀速、多角度、反复扫描得到其三维数据,并保存为stl格式,如图1所示。

图1 扫描数据

1.2 数据处理及偏差分析

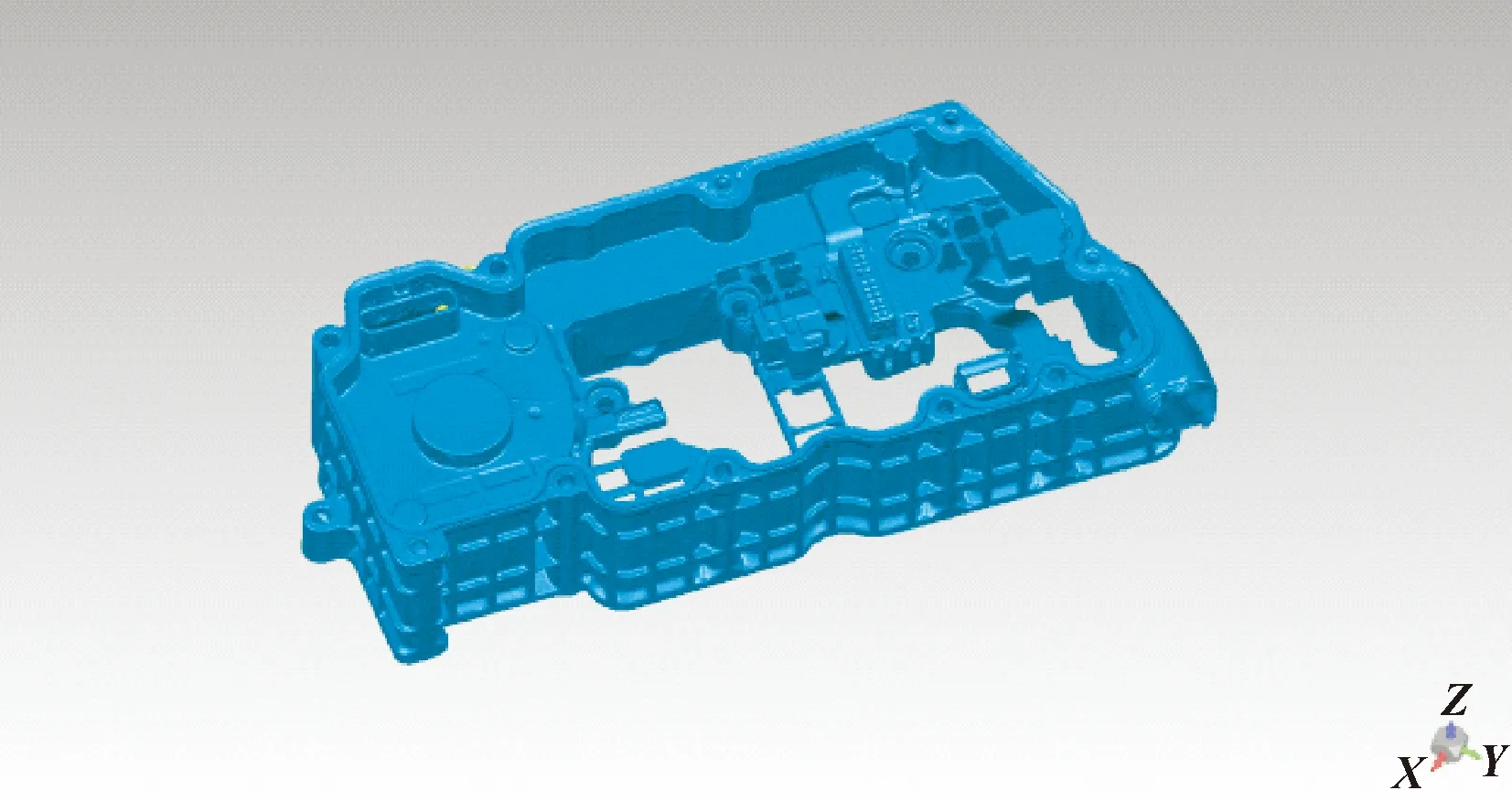

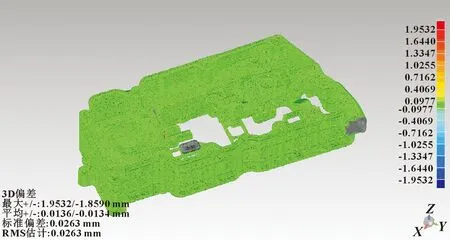

扫描所得到的数据是由许多三角形组成的多边形网格,存在着非流形边、自相交、高度折射边、钉状物、孔洞等问题。使用Geomagic Wrap软件对这些问题进行修复,可通过简化、减少噪声、去除流形、去除多余特征、填充孔、网格医生等功能实现对模型的修复和优化,得到较为理想的模型,并保存为stl格式文件,如图2所示。将修复后的模型与扫描数据进行偏差分析,可知除部分边角、孔洞外,修复后的模型整体偏差在±0.097 7 mm内,满足制作需求,如图3所示。

图2 修复后模型

图3 偏差分析

1.3 密封圈模具三维数模建立

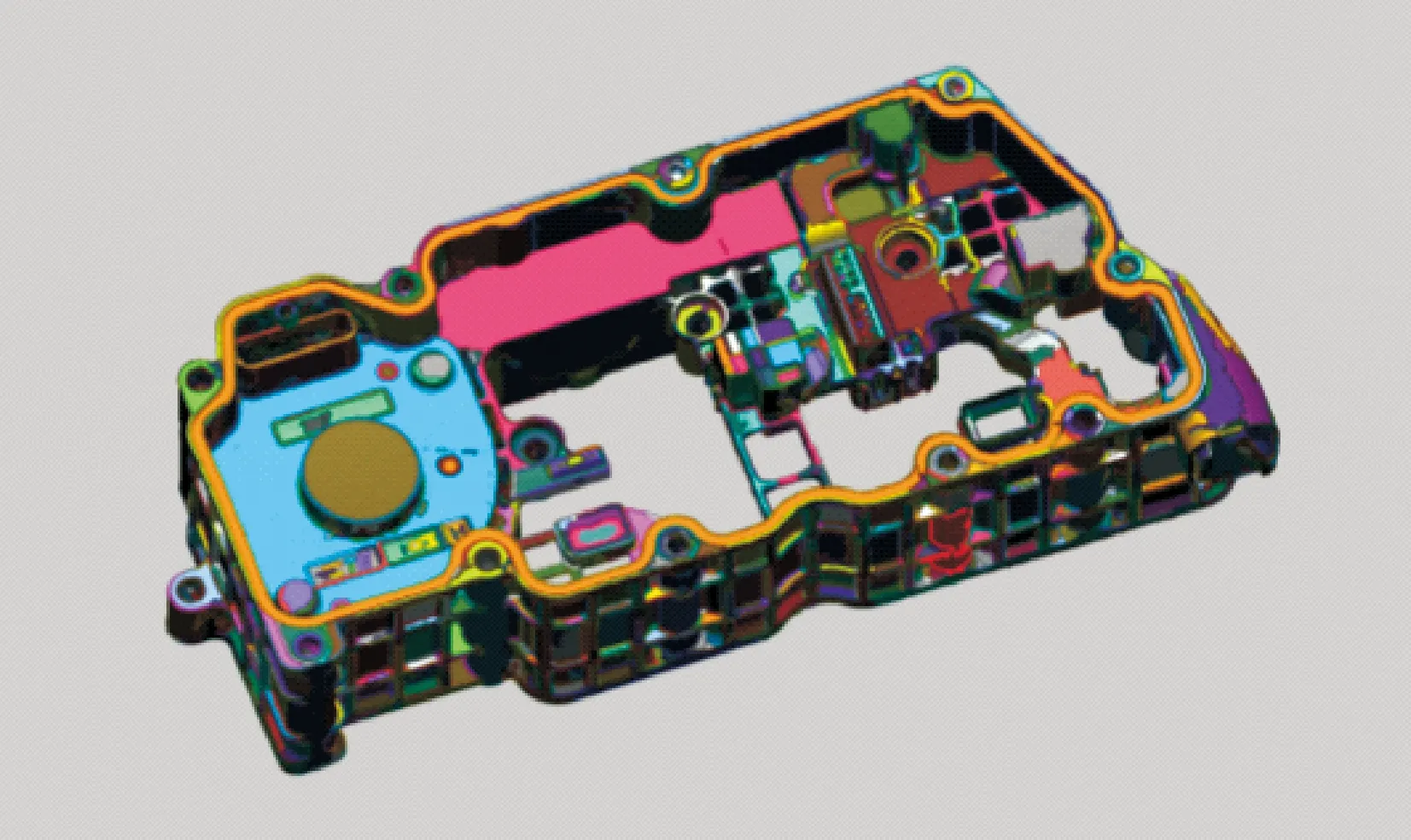

使用Geomagic Design X软件可对stl格式的三角面片文件进行逆向建模,输出可使用正向建模软件进行编辑的通用格式,如igs、stp等格式,以实现模型的重建。首先将修复好的stl格式模型导入Geomagic Design X软件中,使用“领域”中“自动分割”功能对模型进行领域划分,选择合适的阈值后,根据面模型几何特征及曲率的变化将其划分为多个领域,对每个领域单独进行编辑,如图4所示。选取与槽底面平面平行的领域创建基准平面,使用“多边形”中“分割”功能,将槽部分用基准平面从模型中分割出来,对槽部分单独建模,以减小计算机的工作量,如图5所示。使用“对齐”中“手动对齐”功能将槽与三维坐标系的轴对齐,以便后续建模。

图4 领域划分

图5 槽分割

使用“草图”中“面片草图”功能,选择平面为基准平面,通过偏移基准平面提取出槽轮廓,如图6所示。使用“绘制”功能中“多种线条”拟合出槽草图,使用“偏移”等功能完成模具草图绘制,如图7所示。

图6 槽轮廓

图7 模具草图

使用“模型”中正向建模“拉伸”功能,将模具草图拉伸成为实体,得到模具三维数模,如图8所示。将实体模型保存为stp格式文件并导入SolidWorks软件中,对槽进行倒圆角等设计。完成所有编辑后,将模型输出为stl格式文件准备进行打印。

图8 模具模型

2 密封圈模具制作

2.1 密封圈模具3D打印

使用Magics软件对stl文件进行打印前处理。打印前处理包括诊断模型缺陷并进行修复,确保打印过程顺利;确定模型在工作台上的摆放方式和位置,以减少打印时间,提高打印效率;添加支撑结构,确保打印过程中悬垂结构打印顺利,也有利于打印完成后模具从工作台上取下;对模型进行分层处理,成为系统所需的slc格式。处理好后的模型如图9所示,导入光固化成型系统(SPS450B, 陕西恒通智能制造有限公司)进行打印。

图9 打印前处理

2.2 打印后处理

打印出的模具还需进行一系列的后处理。将工作台升出液面停留5~10 min使多余树脂自然流下。将模具从光固化成型系统中取出,浸泡在酒精中20 min,使用超声波设备进行清洗,并用毛刷清洗模具表面较小的缝隙,使残余的液态树脂溶于酒精。去除支撑结构后将模具放入紫外烘箱中进行后固化20 min,得到模具成品,如图10所示。

图10 随形密封圈模具

3 随形密封圈制作

采取反应注塑方式制作密封圈,根据密封圈体积称量所需的液态硅橡胶和一定比例的固化剂(100 g液态硅橡胶加入2 mL固化剂),充分搅拌后,浇注入模具槽内,浇注前需在模具槽内涂抹分型剂。使用卡片将液态硅橡胶表面刮平,保证凝固后上表面平整。并用针尖将液态硅橡胶内气泡戳破,防止凝固后存在孔洞。因液态硅橡胶缓慢流入槽内后上表面会有略微凹陷,需在首次浇注后等待1 h,进行二次浇注,并刮平表面、戳破气泡。静置3 h等待硅橡胶完全固化,将密封圈从模具中取出,完成制作。图11为制作好的随形密封圈安装在滑阀箱上, 匹配良好,解决了滑阀箱漏油的问题。

图11 安装在滑阀箱上的随形密封圈

4 基于逆向工程与3D打印的模具设计制造流程

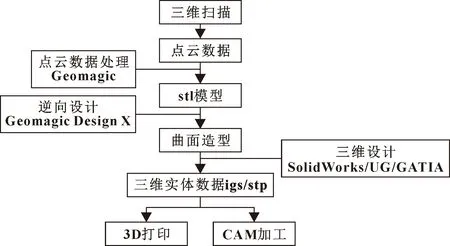

以汽车滑阀箱随形密封圈为例,验证了逆向工程与3D打印结合应用的可行性及其在小批量、快速制造方面的优势。作为拓展,灵活地将逆向工程与3D打印、CAM加工等结合应用,可实现产品研发过程中小批量、快速制造及后期大批量生产,满足不同阶段的需求。其设计制造流程如图12所示。

图12 基于逆向工程与3D打印的模具设计制造流程

根据实践经验,基于逆向工程和3D打印设计制作模具需要注意以下4点:(1)若扫描对象表面反光较强,在三维扫描前需喷涂显影剂;(2)三维扫描所得的数据是后续建模工作的基础,非常重要,因此应对扫描对象匀速、多角度、反复地扫描,确保扫描质量;(3)处理好的stl模型应在软件中进行偏差分析,确保模型偏差在需求的范围内;(4)若采用3D打印方式制作模具,打印完成后应将模具表面残余光敏树脂清除干净,防止残余光敏树脂对浇注效果造成影响。

5 结语

采用逆向工程与3D打印相结合的方法,可在随形密封圈模具制作的过程中对模具进行再设计与优化,制作出质量较好的密封圈。此工艺极大地缩短了模具的开发周期,尤其是在旧产品维修、新产品试制和单件小批量生产方面,既可以降低成本,又可以缩短时间,对模具产品开发与再设计有一定的借鉴意义。