炼铁高炉炉前液压站油品离心净化的应用分析

孙洁,朱可龙,程国栋,付连礼,张瑞新,孙雨

(1.华北理工大学电气工程学院,河北唐山 063200;2.唐山睿泽尔科技有限公司,河北唐山 063000;3.丰南纵横钢铁炼铁厂,河北唐山 063200;4.唐山天茂(荣信)实业有限公司设备处,河北迁安 064400;5.柯美瑞(唐山)环保科技有限公司,河北唐山 063000)

0 前言

某钢铁炼铁厂1~4号高炉投产后,由于炉前区域温度高、烟尘量大,铁口封闭后液压系统运行环境差,致使油品污染速度加快,进而导致设备事故率高、备件消耗大、机时产量下降的问题普遍存在,严重制约了低消耗、高产出顺行生产的进行。

针对此现状,初期采用了日本3R精密滤油机(18 L)和美国颇尔真空滤油机(21 L)对油品进行过滤净化和真空加热除水。使用过程中发现这两种规格的过滤设备滤油速度低于油品污染速度,滤油效率低。

后加大滤油机的处理量,采用58 L日本3R精密滤油机后,滤油速度加快,但是滤芯更换频率高,更换周期约7天,每个滤芯成本765元,10个为一套,每次更换成本7 650元,平均每月滤芯消耗成本约3.06万元,净化成本过高,严重制约了低成本的顺行生产。而且,更换下来的滤芯必须纳入危废处理,处理难度极大,给环境保护带来了很大压力。解决的办法就是寻找适用的净化方式。

1 各种净化方式的比较

鉴于以上现状,技术人员经多次深入调研、考察,对比分析过滤式、真空过滤式以及离心式油品净化方式的原理及优缺点发现,离心式油品净化能够满足炉前液压油油品净化的需求。

1.1 过滤式油品净化方式

工作原理:采用滤纸、滤芯、滤网等滤材对油液中杂质进行拦截,从而实现油品的净化。

优点:净化质量随滤材的精度而定,使用高精度滤材,可以快速实现油品的高质量净化;

缺点:净化精度要求越高,滤材消耗量越大,净化成本越高,并且不能去除油液中的水分;即使采用可去除水分的滤芯,除水量也较小,不能满足进水量较大的工况的除水要求。同时,更换下来的滤芯必须纳入危废处理,其处理难度极大,给环境保护带来了很大压力。

适用工况:油液污染状况较轻、没有进水的工况。

1.2 真空过滤式油品净化方式

工作原理:真空过滤式油品净化方式具备去除杂质和水分的双重功能。

去除杂质和过滤式油品净化方式完全一样,仍然采用滤纸、滤芯、滤网等滤材对油液中杂质进行拦截,从而实现油品的净化,也同样沿袭了其优缺点,虽然净化精度可以很高,但净化成本也随之飙升,同样也存在更换下来的滤芯的危废处理问题。

去除水分则是采用在一定的真空度下对油液进行电加热,将油液中水分汽化再冷凝排出。

优点:在油液进水量较小时,能够对油液快速破乳化,将溶解水汽化冷凝排出,且可以将油液中含水量控制到50×10以下。

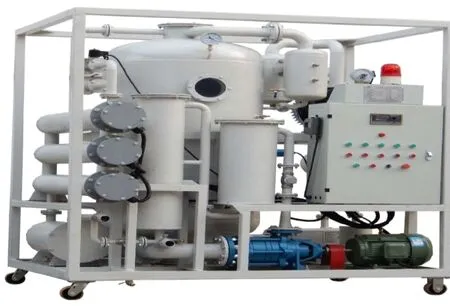

缺点:(1)长期对油液进行电加热,会加速油液的劣化,破坏油液中的抗泡剂,导致油液气泡增加;(2)将油液中水分汽化的同时,带走一部分油液,导致油液的部分损失(现场调研发现,一个6 m的油箱,长期电加热除水,每个月需添加2桶油,每桶180 L);(3)电加热一天的耗电量一般为1 920 kW,长期电加热,一年按300天计算,耗电量为300×1 920=576 000 kW,按每度电0.8元计算,则一年的电费约为46万元,费用不可小觑;(4)由于在一定的真空度下对油液进行电加热,必须有一个较大的真空罐存在,因此,利用该种除水方式,其设备体积巨大,每个油箱必须固定配备一台真空式滤油机,故占地面积较大,单机性价比较差。实物如图1所示。

图1 真空式滤油机实物

1.3 离心式油品净化方式

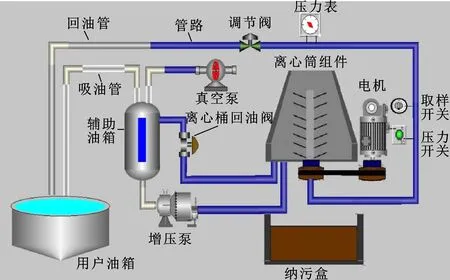

工作原理:离心式净化方式采用碟式离心、重力分离原理,油液在离心组件中以8 000 r/min的速度高速旋转,产生的离心力将比重大于油液的各种金属、非金属污染物和水分以纯物理分离方式进行分离;同时复合真空排气功能,排出油液中气体,实现除气泡功能。即一台净油机可以在同一时间内去除油液中气体、水、杂质如小颗粒等,且无需滤材的消耗,净化效率高,运行成本低,排水速度快,真正达到高效率、低消耗的油品净化。

其净化工作流程如图2所示。

图2 离心式净油机工作原理

首先,油箱中被净化油液经净油机进油管在真空泵的作用下,被抽入净油机的副油箱中,同时将油液中的气体排出。

其次,增压泵将副油箱的油液打入离心组件中,离心组件在主电机的驱动下,经变速机构调速至8 000~10 000 r/min,油液随离心组件高速旋转,油液中各组分:油、金属或非金属杂质、水等,由于比重不同,在同样的转速下,它们所承受的离心力也都不一样,因而,各组分在碟片的导流槽上行走的距离也不一样,那么依据公式所给出的各参数相关关系,合理匹配离心组件的转速、碟片半径和油液的流量数据值,产生的离心力将油液内比重不同的各组分实现重力分离。

各组分质点沉降速度(沿径向的移动速度)与油液本身以及离心力场的各项参数相关关系如下式所示:

=29

(1)

其中:为杂质粒子的沉降速度;为杂质粒子的沉降半径;为杂质粒子与油液密度差;为杂质粒子旋转的角速度;为杂质粒子距旋转轴中心的距离;为油液的动力黏度。

由公式(1)可知:影响分离效率的主要因素就是杂质粒子沉降的速度,而杂质粒子的沉降速度又受到杂质粒子的沉降半径、旋转角速度、与油液密度差、距旋转轴中心的距离以及液体的动力黏度等因素的影响。

(1)杂质粒子的沉降半径

杂质粒子的沉降半径实际上也就是离心筒的半径,半径与分离效果成正比。但伴随而来的代价是对离心筒组件的动平衡要求越高,设备的制造维护成本会增加。

(2)杂质粒子旋转的角速度

杂质粒子旋转的角速度实际上也就是离心筒的转速,转速与分离效率成正比,但同样地也会增加设备的制造维护成本。

(3)杂质粒子与油液密度差

杂质粒子密度比油液密度越大,其分离效率越高。因此对于某种特定的油液如高压抗燃油(油液的比重1.11~1.17 g/m)或某些混有纤维性杂质的油液,该种方式达不到预期的净化效果。

(4)油液的动力黏度

黏度越大,分离效率越差,因此使用该种方式进行油品净化时,对油液的动力黏度有一些要求。如果超出黏度要求,就要采取诸如辅助加热等相应措施。

因此,想要达到最佳的净化效果,就要合理地匹配离心组件的转速、碟片半径和油液的流量等。

最后,比重较大的杂质、水从碟片边沿飞出,沉降到下方的纳污盒内,而碟片内仍然滞留着比重较小的油液,在回旋转子的作用下经出油管回到油箱,经一段时间后的循环,最终实现油液的净化。

2 离心式净化方式的试用及运行跟踪

根据前期调研、考察:

2020年1月11日纵横钢铁炼铁厂与唐山睿泽尔科技有限公司签订了《ROP50-B02型离心式净油机试用协议》。受疫情影响,经双方协商,将试用期推迟至2020年2月27日,在炼铁厂4号高炉炉前液压站2号油箱正式试用,试用期为40天,到4月7日结束,要求油品污染度达到NAS1638标准7级。

试用过程:

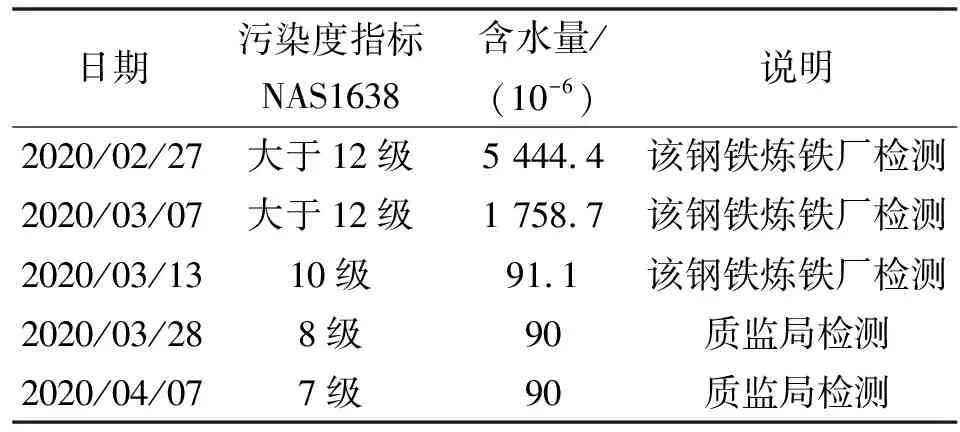

2020年2月27日,净油机现场安装调试,并对未净化油液取样化验,由于现场冷却器漏水故障,油液的含水量达到5 444.4×10,污染度远超出12级,污染严重。净化9天后,含水量由5 444.4×10降至1 758.7×10,但污染度仍然超出12级;继续净化6天后,含水量降至91.1×10,污染度提高到10级,虽然含水量满足了现场需求,但污染度仍然未达到要求;又继续净化15天后,取样经唐山市技术监督局油品检验所化验,含水量略有降低至90×10,污染度提高到8级;继续净化10天后,污染度提高到7级,完全满足了现场需求。具体试用数据见表1。

表1 4号高炉炉前液压站2号油站46号抗磨液压油试用过程中数据统计

由统计结果可以看出:前期,只用15天将油液中含水量由5 444.4×10降至91.1×10,验证了该离心式净化方式快速除水的显著效果;后面几天,在前期除水后,除杂质的效果显现出来,21天的时间(自3月7日至3月28日),污染度由大于12级提高到8级,效果显著;但是,随着较大颗粒杂质的去除,留存下来的杂质均为小颗粒,此时离心方式净化的速度相对较慢,最后又净化了10天,污染度由8级提高到7级,达到了现场的需求。

试用结束,1号高炉炉前液压站1号、2号油箱仍然分别使用58 L日本3R精密滤油机1台和18 L日本3R精密滤油机1台,使用滤芯(主要耗材)Ф303型50支(700元/支),Ф179型36支(300元/支),共计费用达45 800元。

而在4号高炉炉前液压站1号、2号油箱则分别配备了21 L美国颇尔真空净油机1台和唐山睿泽尔科技有限公司ROP50-B02型离心式净油机进行净化。追踪6个月的运行状况来看,油品污染度一直保持7级以上,含水量保持100×10以下,净化效果显著。其中颇尔净油机使用滤芯22支(平均677元/支),共计费用14 914元;离心净油机无耗材消耗。

对比1号、4号高炉利用滤芯进行过滤的真空滤油机净化方式,其费用有较大差别:近7个月来,4号高炉炉前液压站比1号高炉炉前液压站节省30 886元;4号高炉炉前两种净油机费用对比:离心净油机比颇尔真空净油机节约费用14 914元,极大地降低了油品净化的费用。

3 结论

通过对某钢铁炼铁厂4号炉前液压站3 m的46号液压油,采用某公司的ROP50-B02型离心式净油机进行除水净化的试用过程及半年多的运行相关数据分析,该离心净化方式能够满足炉前液压油油品净化的需求,降低了设备运行的故障率,为生产的顺利进行提供了坚实的保障,并且没有滤芯耗材的消耗,不仅极大地降低了油品净化的费用,同时还减轻了更换下来的大量滤芯所带来的危废处理的环保压力,为保护环境提供了必要的保障。