基于跨齿分度法的大型齿轮齿距误差分析及补偿研究

翟雁,郭晓波,王谦

(1.安阳工学院机械工程学院,河南安阳 455000;2.安阳钢铁集团汽车运输有限责任公司,河南安阳 455002)

0 前言

大型齿轮作为机车船舰、核电风电、航空航天工业中的重要传动部件,其制造精度制约着我国重大设备的研制和应用。通常大型齿轮为模数为25 mm以上或齿轮外径为500 mm以上的齿轮。基于成形法的大型齿轮加工过程中,由于主轴箱或机床床体热变形、刀具磨损、回转工作台分度分辨率误差等因素,依托传统的顺序加工方法,加工得到的齿轮齿面的首尾齿单齿距存在误差。对此,相关研究人员进行了大量研究。马艳等人针对高精度大型齿轮成形磨削加工中存在的分度误差补偿,以齿轮磨削分度精度为基础,通过分析得到分度误差补偿方法,该方法对误差测量精度要求很高。郭松针对刀具磨损导致的磨损误差,提出了分度误差补偿方案,但该方案为离线补偿,难以实现热误差及几何误差的实时监测。陈永鹏等针对机床热变形误差,根据滚齿机床热变形误差公式,测算得到机床部件热变形误差在影响机床整体热变形过程中的一般规律。以上研究未统筹考虑机床热变形误差、刀具磨损与齿面加工精度之间的关系,在一定程度上影响了齿距误差补偿。

大型齿轮的齿距误差将导致齿轮传动中存在振动、冲击及周期性噪声,影响齿轮使用寿命及平稳传动性。文中综合机床热变形、刀具磨损及回转台分度等误差对齿轮齿距的影响规律,提出跨齿分度磨削加工法,该方法的应用大幅降低了齿距误差,大幅提升了大型齿轮的加工精度。

1 齿距误差评判

齿轮齿距误差作为评判齿轮性能的关键指标,直接影响齿轮传动的平稳性,较高的传动平稳性可确保传递精度,降低振动、冲击及噪声,延长使用寿命。由相关资料可知,单齿距误差±为端平面上,接近齿高中部的一个与齿轮轴线同心的圆上,理论齿距与实际齿距的代数差,如图1所示。

图1 齿距误差示意

图1中,为测量圆半径;为基圆半径;为跨齿数量;为周节长度。单齿距误差为

(1)

式中:为齿数;为实际测量中相邻齿面分度角度。

累计齿距误差为同侧齿面任意(为1~)弧段最大累计齿距误差,其表现为累计齿距误差曲线总幅值,即:

=|()-()|

(2)

2 齿距误差与机床误差分析

造成齿轮加工误差的因素众多,主要有机床及主轴箱热变形误差、刀具磨损误差、系统误差、装夹误差及床体几何结构误差。当前对齿距误差的研究主要集中于误差测量及基于测量误差数据的误差补偿,关于齿距误差影响因素的研究较少。对此,本文作者对造成齿距误差的3个影响因素进行分析,并针对如何补偿开展研究。

为便于研究机床热变形误差、刀具磨损误差、回转台分度误差对齿距误差的影响规律,忽略装夹误差及床体几何误差,以宽度=240 mm、齿数=70、压力角=20°、法向模数=20 mm的某大型直齿轮成形磨齿加工为例进行研究。通过数值模拟法,分析机床误差与齿距误差之间的关系,同时设定测量误差与加工误差两者的波动值为±3 μm,以模拟实际磨削加工过程中的齿距误差。

2.1 热变形误差与齿距误差之间的关系

加工大型齿轮时,由于加工过程较长,机床受切削热、冷却介质、机床结构性热源等影响,致使机床各组成部分在温升方面存在差异,进而使床体结构形态精度发生变化,原本应处于中心位置的刀具切削点发生偏离,造成较高的累计齿距误差值。

此次研究将SKMC-2000数控磨齿机作为研究对象,该机床刀具主轴为高速电主轴,不合理的磨头结构将导致热变形误差。文献[10]中强调,如果磨齿机床导轨温升Δ=7 ℃,则导轨在、、三轴向热变形分别为-50.6、15、62.5 μm。考虑实际加工过程中温升较大,且热变形量与机床结构尺寸正相关,文中仅对机床热变形误差与齿距误差之间的关系开展研究,假设主轴箱及机床热变形导致的刀具中心径向及切向误差分别为100、50 μm。机床热变形误差对齿距误差的影响如图2所示。图2中,左右两端齿面单齿距误差最大值为36 μm;累计齿距误差为120 μm。按照ISO精度等级,累计齿距误差及单齿距误差均为7级。

图2 机床热变形误差对齿距误差影响

2.2 刀具磨损与齿距误差之间的关系

成形法加工大型圆柱齿轮的最终精加工阶段,通常为一次性走刀完成,不能换刀或修整刀具。因此,加工过程中随着齿数增加刀具磨损加重,导致首尾齿处存在较大的累计齿距误差。

以数控磨齿机SKMC-2000为例进行分析,精加工磨齿时刀具一次性走完整个齿圈,中间无砂轮整修,砂轮磨损量随磨削齿数的增多而增大。因此,刀具磨损规律呈抛物线形。根据实际加工可知,砂轮磨损量为20 μm,此时刀具磨损误差对齿距误差的影响如图3所示。可知:左右两端齿面单齿距误差与累计齿距误差均为21 μm,按照ISO精度等级,累计齿距误差及单齿距误差分别为2、6级。

图3 刀具磨损误差对齿距误差影响

2.3 回转台分度误差与齿距误差之间的关系

分度回转台分度精度有限,单次分度角度小数位数在分度回转台分辨率之上时,舍入误差将会产生,大型齿轮齿数较多,使得累计分度误差增大,在首尾齿处存在较大的累计齿距误差,严重时将导致加工件彻底损坏。若利用齿距加工方法,使齿距数量间隔角度小数部分在分度回转分辨率之上时的舍入误差最小,则可使降低累计齿距误差至最小。

图4 转台分度误差对齿距误差的影响

3 齿距误差补偿分析

由上述分析可知,机床热变形误差、刀具磨损误差、回转台分度误差较大程度上影响了单齿距误差及累计齿距误差。当前齿距误差分析主要集中在基于误差的测量,从理论上进行补偿及建模或优化机床加工系统,进而实现误差补偿,而对基于加工工艺的误差补偿研究不多。本文作者在分析机床误差与齿距误差之间关系的基础上,利用误差补偿方法,使加工精度实现大幅提升。

3.1 跨齿分度优化

基于对齿轮加工过程中机床误差与齿轮齿距误差的分析,采用成形法加工大形齿轮时,机床热变形、刀具磨损、回转台分度误差等均将导致首尾齿处存在比较大的齿距误差。为解决该问题,基于跨齿分度,对齿距误差进行优化。利用当前的连续分度加工法进行跨齿分度加工时,可以在加工完成一个齿后,对相隔部分齿的另1个齿进行加工,或连续对2个以上(含2个)相邻的齿进行加工后,跨过多个齿,对另外一组齿进行加工。跨齿分度优化流程如图5所示。

图5 跨齿分度优化流程

首先,根据跨齿数量初值及齿轮参数,设定机床热变形误差、刀具磨损误差及回转台分度分辨率;其次,判定回转台分辨率阈值,如果基于跨齿数量的分辨率舍入误差高于回转台分度分辨率,则再次选取跨齿数量,如果小于回转台分度分辨率,则进入下一步;然后,根据设定的机床热变形及刀具磨损误差,判定齿轮精度等级,如果不满足精度等级要求,则再次选取跨齿数量,上调10%回转台分辨率阈值范围,优化条件全部被满足后即停止;最终,得到跨齿数量,同时根据优化算法,对齿槽加工编号进行重新配置。顺序加工及跨齿加工的齿槽编号如图6所示。

图6 顺序加工及跨齿加工的齿槽编号

跨齿加工中跨齿方式为连续加工相邻的2个齿后,跨过多个齿加工2个相邻的另一组齿。相对于顺序加工,跨齿加工中保持1、2号齿槽编号,3、4号齿槽编号调整至顺序加工的19、20号齿槽,5、6号齿槽编号调整至顺序加工的37、38号齿槽,按此规律进行跨齿编号,且加工时按照编号顺序加工。

3.2 跨齿分度补偿结果

采用跨齿加工补偿机床热变形误差,结果如图7所示。跨齿分度方法为各次跨齿数量为7,回转台分度角=36°,各次跨齿转角舍入误差Δ=0。由图7可知:完成70个齿的磨削加工后,理论累计分度误差=0,此时的理论累计齿距误差为0。实际加工中,齿轮左右两端齿面单齿距误差为10 μm,累计齿距误差为120 μm,若忽略其他误差,则单齿距ISO精度得到较大提升,即由传统方法的7级提升到4级,但累计齿距误差并没有得到改善。基于跨齿加工法,可分散机床热变形误差,进而降低单齿距误差。

图7 跨齿加工补偿机床热变形误差

采用跨齿加工补偿刀具磨损误差,结果如图8所示。可知:齿数为70时,齿轮左右两端齿面单齿距误差均为6.5 μm,累计齿距误差均为21 μm,若忽略其他误差,则单齿距ISO精度由顺序加工的6级提高到2级,但累计齿距误差并没有得到改善。通过跨齿加工法,可分散刀具磨损误差,降低单齿距误差。

图8 跨齿加工补偿刀具磨损误差

采用跨齿加工补偿回转台分度误差,结果如图9所示。可知:齿数为70时,齿轮左右两端齿面单齿距误差均为2.7 μm,累计齿距误差为2.9 μm,若忽略其他误差,则单齿距及累计齿距误差ISO精度分别由顺序加工的11、7级提高到0级。通过跨齿加工,避免了由于回转台分度误差导致的齿距误差。

图9 跨齿加工补偿回转台分度误差

3.3 跨齿分度补偿试验研究

为验证对文中跨齿加工方法的正确性,通过实例分析,对大型齿轮成形法加工中的齿距误差进行细致化研究。分别利用顺序分度法、跨齿分度法,进行包络铣齿、成形铣齿、磨齿加工试验,如图10所示。通过数控成形磨齿机,采用顺序磨齿加工法、跨齿磨齿加工法,对单齿距进行测量,结果分别如图11、图12所示。

图10 跨齿加工试验

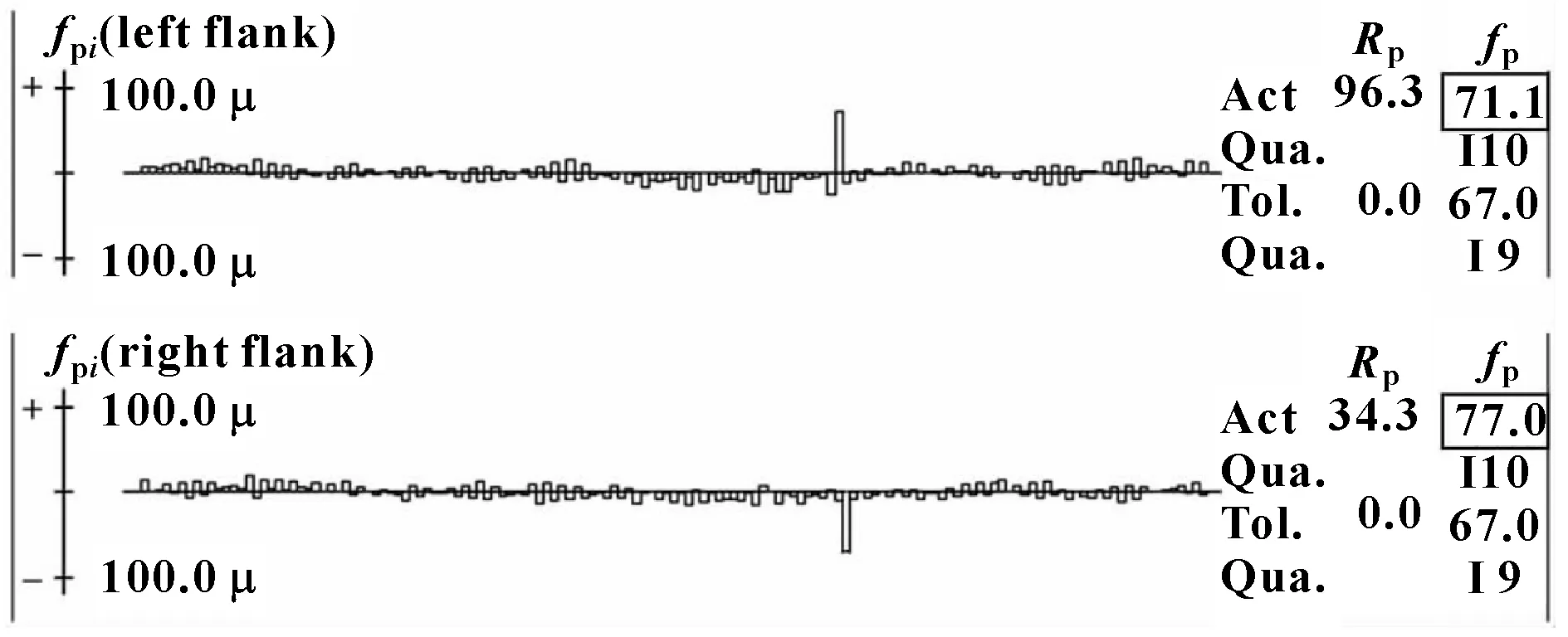

图11 顺序磨齿加工单齿距测量(10级)

图12 跨齿磨齿加工单齿距测量(6级)

由图11可知:采用顺序磨齿加工时,左、右边齿面的单齿距误差最大值分别为71.1、77 μm,此时单齿距ISO精度等级为10级。由图12可知:采用跨齿分度补偿加工时,左、右两端齿面单齿距误差最大值分别降至23.5、19.8 μm,此时单齿距ISO精度等级由10级提高至6级,补偿效果明显。

4 结论

本文作者分析了机床热变形误差、刀具磨损误差及回转台分度误差对齿轮齿距误差的影响,并分析了齿距分度、连续分度对齿轮齿距误差的影响规律;基于跨齿分度,提出了降低齿距误差的方法,有效提高了齿距加工精度。主要结论如下:

(1)通过跨齿分度加工,可避免由回转台分度误差导致的单齿距及累计齿距误差;

(2)通过跨齿分度加工,可使机床热变形及刀具磨损误差得以分散到齿轮周向各个齿槽,进而使单齿距误差降低,但该方法的运用,难以补偿由于机床热变形及刀具磨损误差导致的累计齿距误差。