铁细菌对聚驱采出体系管线钢腐蚀行为研究*

胡俊卿

(大庆油田有限责任公司 第一采油厂,黑龙江 大庆 163000)

为了提高油田采收率,通过将聚合物加入注水井提高其黏度,从而提高油田采收率[1]。然而,注入水随油田化学品一起注入,这将会导致微生物和营养物质带入管道环境中,导致微生物大量繁殖[2]。

微生物腐蚀(Microbiologically influenced corrosion,MIC)是指附着在材料(金属及非金属)表面的生物膜中微生物的生命活动导致金属材料的腐蚀或破坏[3]。MIC被认为是造成管道故障、能源损失和环境影响的主要原因之一[4]。碳钢管线作为运输石油以及石油产品的主要金属材料,其对MIC(微生物腐蚀)极为敏感[5]。油田采出水中含有大量铁细菌(FB)[6],其会对管线钢造成侵蚀。

目前,对于聚合物驱体系中管线钢的微生物腐蚀研究较少,本文通过电化学测试技术以及扫描电子显微镜技术,研究了聚驱采出体系溶液中FB、SRB单菌以及混合菌下碳钢的腐蚀规律。

1 实验部分

1.1 仪器与试剂

CS350电化学工作站(武汉科斯特有限公司);COXEM EM-30AX+型扫描电镜(韩国库赛姆)。

C6H8FeNO7、(NH4)2SO4(麦克林),K2HPO4、Na2SO4、MgCl2(国药集团化学试剂有限公司),MgSO4(福晨(天津)化学试剂有限公司)、CaCl2(辽宁泉瑞试剂有限公司)、NaCl(哈尔滨市化工试剂厂)、BaCl2(天津市大茂化学试剂厂),以上试剂均为分析纯;部分水解聚丙烯酰胺,相对分子质量为1900万,有效含量为90%,大庆炼化公司。

1.2 实验材料及溶液

实验材料为20#管线钢,化学成分为(质量分数,%)C 0.17~0.23,Si 0.17~0.37,Mn 0.35~0.65,P≤0.035,S≤0.035,Ni≤0.30,Cr≤0.15,Cu≤0.25,Fe余量。电化学测试样品面积为1cm2,背面焊接铜导线,其余部分采用环氧树脂密封。腐蚀试验前,用目数为600、800、1000、1200的砂纸打磨电极表面,去离子水冲洗,丙酮清洗,无水乙醇清洗,吹干备用。

FB从大庆油田采出水分离所得。FB培养基成分为(g·L-1):C6H8FeNO710,K2HPO40.5,MgSO40.5,CaCl20.5,(NH4)2SO40.5。NaOH调节溶液pH值为7.2左右,高压蒸汽锅121℃下灭菌30min后备用。

根据现场聚驱采出体系溶液组成配制实验溶液。其成分为(g·L-1):Na2SO40.009,CaCl20.1135,MgCl20.0082,NaCl 3.04,BaCl20.069,聚合物0.6。高压蒸汽锅杀菌。分别取无菌体系溶液,以及接种FB使其浓度为104个·mL-1作为两组实验溶液。

1.3 表面形貌分析

浸泡15d后的试样,使用酸洗液(去离子水+HCl+六次甲基四胺)清洗10min后,N2干燥后,使用SEM(COXEM EM-30AX+)观察表面形貌。

1.4 电化学测量

采用电化学工作站(CS350)进行电化学测试,20#钢为工作电极,饱和甘汞电极为参比电极,铂板为对电极。EIS施加的扰动电位为10mV,频率范围为10-2~105Hz。动电位极化曲线扫描电位范围为-300mV→+300mV(vs OCP),电位扫描速率为0.5mV·s-1。

2 结果与讨论

2.1 表面形貌分析

20#碳钢在不同体系下浸泡21d后,去除腐蚀产物,表面形貌见图1。

由图1a可知,无菌体系下,金属表面预处理时的划痕清晰可见,碳钢表面几乎未发生腐蚀,碳钢腐蚀速率较小。这是由于体系中存在聚合物,其酰胺基团中的极性原子与铁原子结合吸附在碳钢表面形成吸附膜[7],聚合物分子自身的长链结构也有利于在碳钢表面形成疏水层,对碳钢的腐蚀起到抑制作用。

由图1b可知,FB体系中碳钢表面存在较多的腐蚀小孔和腐蚀缝隙。这是由于体系中的FB能够将Fe2+氧化为Fe3+[8],从而促进了碳钢的腐蚀。并且在FB作用下,碳钢表面生成Fe(OH)3沉淀以及生物膜,导致碳钢表面O2分布不均匀,产生氧浓差电池,富氧区作为小阳极,致密的腐蚀产物以及较厚的生物膜覆盖的区域作为较大的阴极,从而促进碳钢的局部腐蚀。

2.2 交流阻抗测试

图2为20#管线钢浸泡不同时间节点的电化学阻抗图谱,图3为极化电阻值Rp,容抗弧的直径以Rp与碳钢的腐蚀速率成反比。

图2 20#管线钢在不同状态下交流阻抗图谱Fig.2 Nyquist plots for the 20#pipeline steel under different conditions with time:(a)control,(b)FB

由图2a及图3可知,无菌体系下碳钢的腐蚀速率呈增大、减小和增大的趋势。碳钢的腐蚀速率在浸泡1d时最小。这是由于体系中聚合物在碳钢表面形成吸附层,对碳钢存在保护作用;聚合物也会增加体系的黏度,体系中O2的扩散受到一定的抑制。随着浸泡时间的增加,体系黏度降低,其抑制O2扩散的速率减弱,腐蚀速率增大。随着表面腐蚀产物的生成,抑制了腐蚀的发生。随后保护性地腐蚀产物层破裂,腐蚀速率进一步增加。

图3 20#管线钢在不同环境中的极化电阻RP随时间变化曲线Fig.3 Polarization resistance RP of 20#pipeline steel in different environments

由图2b可知,FB体系下碳钢的腐蚀速率呈增大、减小和增大的趋势。FB能够将Fe2+氧化为Fe3+,从而获得能量,Fe2+作为电子供体,O2作为电子受体,从而促进阳极铁的溶解。浸泡前期聚驱体系中的管线钢在FB作用下,其腐蚀速率大于无菌体系时碳钢的腐蚀速率。随着浸泡时间的增长,FB作为好氧型微生物,体系中溶解氧消耗过多,此时FB的活性被抑制,因此,碳钢的腐蚀在浸泡中后期,碳钢的腐蚀速率有所减小。浸泡后期厚度不一致的生物膜促进了碳钢的腐蚀。

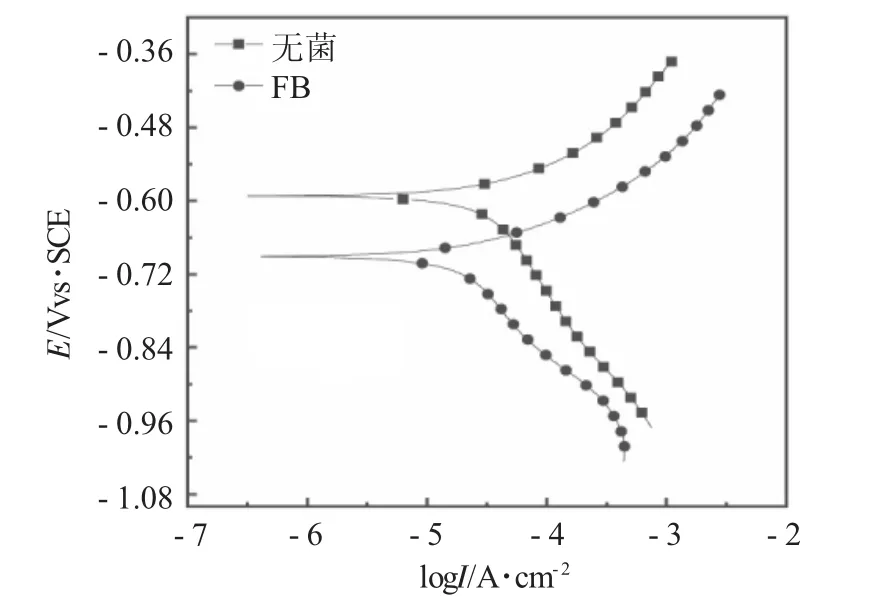

2.3 极化曲线测试

图4为浸泡21d后碳钢的动电位极化曲线图谱,电化学拟合参数见表1。

表1 极化曲线电化学拟合参数Tab.1 Electrochemical fitting parameters of polarization curve

图4 20#管线钢在不同环境中的动电位极化曲线Fig.4 Potentiodynamic polarization curves of 20#pipeline steel in different environments

由图4可知,FB的存在促进了碳钢阳极的溶解,抑制了阴极反应。聚驱体系采出体系碳钢为生吸氧腐蚀,FB细菌能够将Fe2+氧化为Fe3+,从而促进了电化学阳极过程。碳钢表面生成较厚的生物膜会抑制O2的扩散,电化学的阴极过程受到抑制。

由表1可知,无菌体系下碳钢的腐蚀电流小于FB体系下碳钢的腐蚀电流。

3 结论

(1)无菌体系中,由于聚合物的存在,导致浸泡14d后碳钢的腐蚀程度较弱。

(2)FB体系下,浸泡14d内,碳钢的腐蚀速率均大于无菌体系下碳钢的腐蚀速率,FB促进了碳钢的腐蚀,主要发生了局部腐蚀。

(3)碳钢表面形成的生物膜会影响其电化学腐蚀过程,较厚的生物膜会抑制阴极氧的还原反应,FB的存在促进铁的溶解,促进作用大于抑制作用。