基于模糊单神经元PID的比例同步控制研究

薛召,贾文昂,李展尚

(1.浙江交通职业技术学院轨道交通学院,浙江杭州 311112;2.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州 310023;3.浙江工业大学机械工程学院,浙江杭州 310023)

0 前言

以比例阀为控制元件的电液闭环同步控制技术具有同步精度高、价格低、抗污染性强等优势,目前已经成熟应用于各基础工程领域。然而,随着行业技术的发展,各领域对同步控制的精度要求越来越高,系统工作的环境也越来越复杂,各类随机干扰和非线性因素强烈,这对系统同步精度、鲁棒性提出了更高的要求。研究高同步精度、高鲁棒性的电液比例同步控制技术具有重要的工程价值。

在液压同步控制系统中,同步控制策略直接决定其同步性能。比例闭环同步系统一般采用“主从方式”和“同等方式”两种同步方法。由于液压同步系统是一个非线性程度高、时变性强、易受干扰,且不易精确建模的系统,目前同步控制算法主要采用模糊PID、神经元、自抗扰控制、滑模控制等适应于非线性系统的现代控制算法。但在位置同步控制精度和控制稳定性方面,采取单一控制算法往往不能兼顾,同步系统的性能仍有提升空间。

基于此,提出使用基于模糊单神经元PID算法的耦合双缸同步策略。采取单神经元算法改造传统PID,使控制具有非线性逼近能力和自适应能力;引入模糊控制思想,弥补单神经元网络不具有推理能力的缺点,实现对单神经元PID算法的增益进行在线自整定,利用复合算法实现同步精度、系统快速性、稳定性的兼顾。同时使用耦合同步方式,对同步系统的过程误差进行修正。通过仿真和试验研究,验证设计的控制策略的性能,为提高液压双缸同步控制性能提供参考。

1 同步控制系统理论基础

1.1 液压举升台同步原理

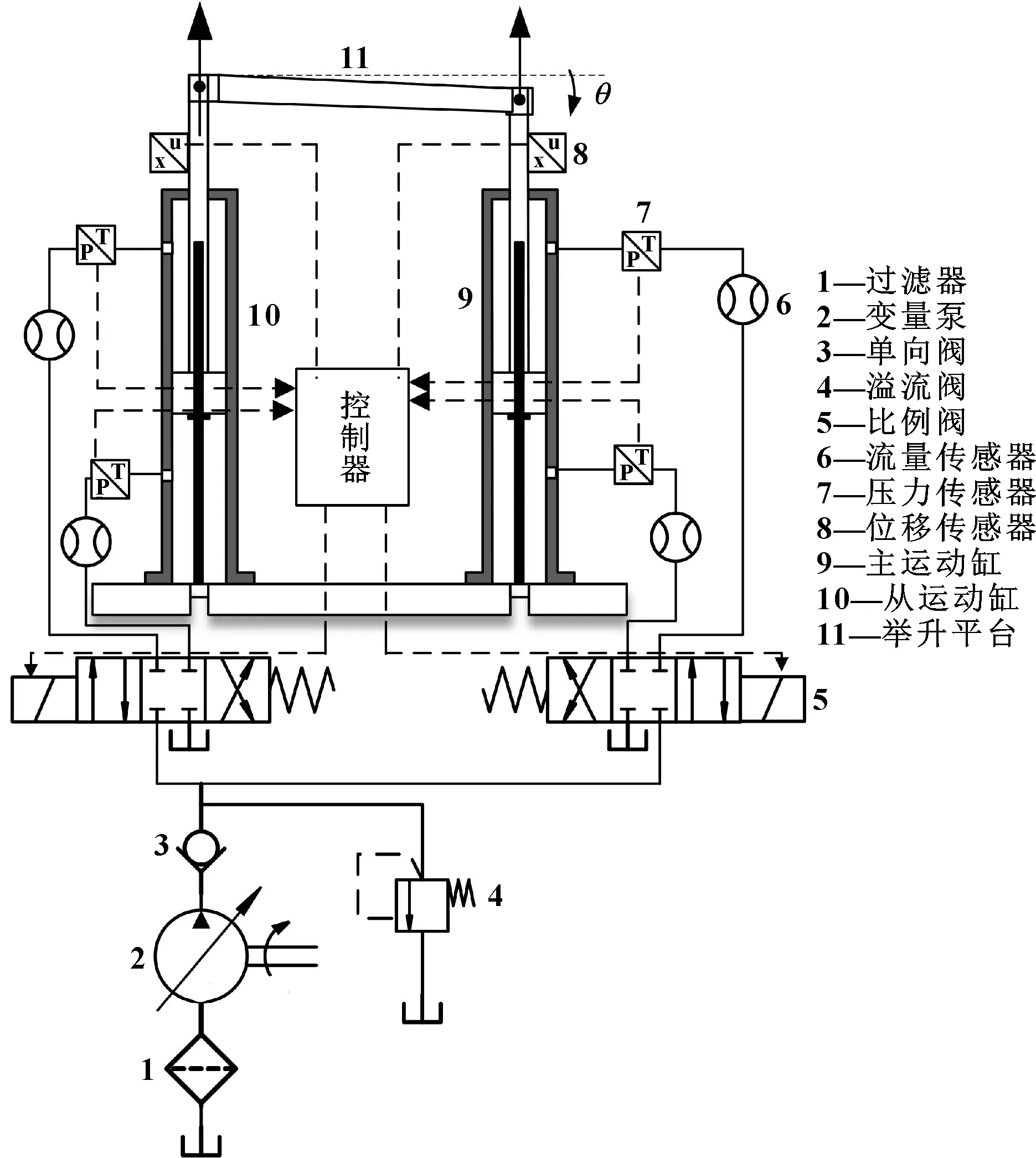

图1为液压举升台的同步原理,同步系统主要包含非对称液压缸、比例阀、MTS-磁致伸缩位移传感器、压力传感器、流量传感器、控制器等部分。

图1 液压举升台同步原理

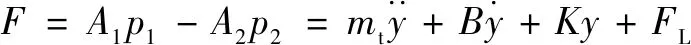

1.2 比例阀控非对称缸数学模型

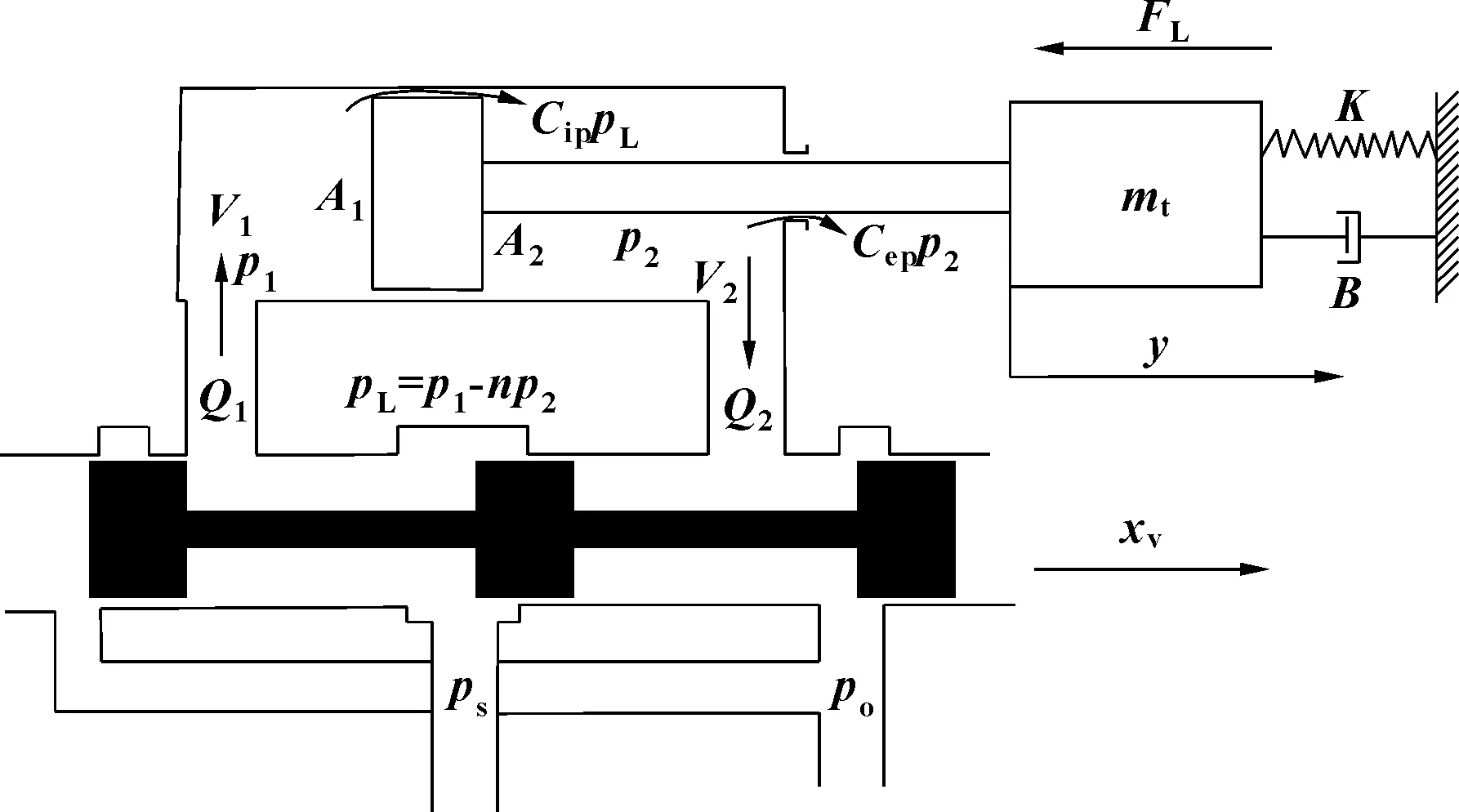

由液压举升平台原理可知,同步模块可以理解为对称的比例阀控非对称液压缸系统。比例阀控非对称缸原理如图2所示。图中:表示无杆腔面积,表示有杆腔面积,表示无杆腔压力,表示有杆腔压力,为负载压力,表示无杆腔流量,表示有杆腔流量,为两腔面积比。

图2 比例阀控非对称液压缸原理

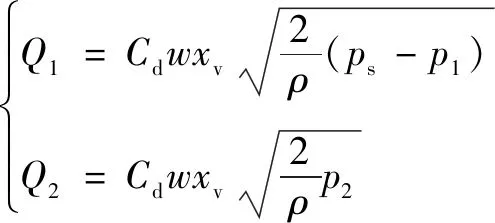

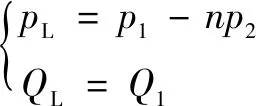

假定供油压力恒定不变,回油压力=0,阀无泄漏,4个节流窗口匹配且对称,可建立比例阀流量方程

(1)

式中:为流量系数;为面积梯度;为液体密度;为阀芯轴向位移。

假定节流窗口处流动为紊流,液压缸内外泄漏为层流流动,流体压缩性可忽略,管道内的摩擦损失、流体质量影响忽略不计,液压缸油温和体积弹性模量为常数。建立流量连续方程

(2)

式中:为内泄漏系数;为外泄漏系数;为进油腔容积;为回油腔容积;为等效弹性模量。

当>0时,定义负载压力和负载流量为

(3)

推导出负载流量方程为

(4)

式中:为等效漏损系数;为附加漏损系数;为等效容积。

忽视系统中活塞与缸体的摩擦力等因素,建立非对称液压缸力平衡方程

(5)

式中:为活塞和负载总质量;为黏性阻尼系数;为弹性刚度;为液压缸产生的驱动力;为外加任意负载力。

2 控制器设计

2.1 模糊单神经元PID控制模型

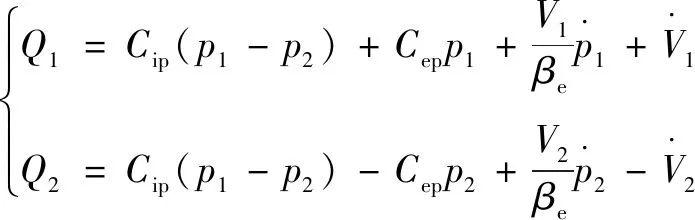

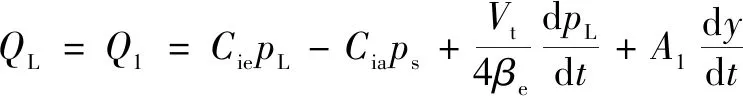

模糊单神经元PID控制器的原理如图3所示。模糊单神经元PID控制器的原型是增量式PID,模糊模块是一个双输入单输出的模块,输入量为位移误差和,输出量为神经元系数的模糊输出。设计思想是充分发挥单神经元的自适应能力达到对同步系统的自适应控制,同时以模糊控制的优势弥补单神经元算法值难以自整定的缺陷,进一步改善系统的鲁棒性、同步性能。

图3 模糊单神经元PID控制器模型

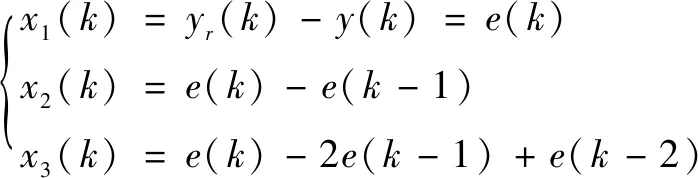

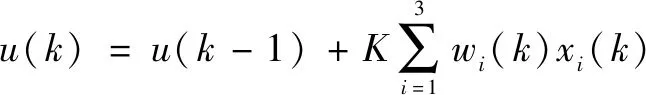

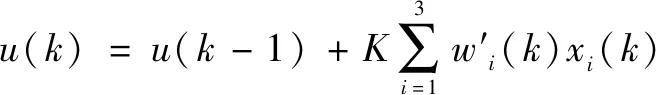

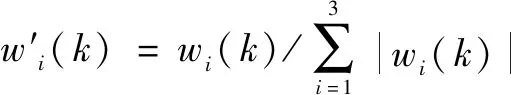

2.2 单神经元PID算法设计

利用单神经元模型对普通PID控制进行改进,可以得到单神经元PID控制模型。图3中,经过控制器,输出的()、()、()分别对应传统PID控制的()、()-(-1)、()-2(-1)-(-2);权值、、分别对应第次采样时候的比例系数、积分系数、微分系数;()是参考输入值,()是实际输出值;()为神经元的输出信号;为神经元比例系数。

(6)

单神经元PID的输出为

(7)

对权值系数采取基于Hebb规则的学习,其学习算法为

(8)

(9)

()=(-1)+()()()

(10)

()=(-1)+()()()

(11)

()=(-1)+()()()

(12)

但是单神经元PID控制算法中,不具有自适应能力,对于单神经元PID控制算法的性能而言,的取值很大程度上决定了控制的性能。作为单神经元算法增益系数,值越大,系统快速性越好,但是超调量会增大,甚至会引起系统的不稳定;值过小,则会使得系统的调节时间过长,导致系统的快速性变差。因此希望,在系统相应的不同阶段,值可以动态地自适应调整,在线整定为最优值,可以提高系统的鲁棒性和动态相应性能。

2.3 模糊控制器设计

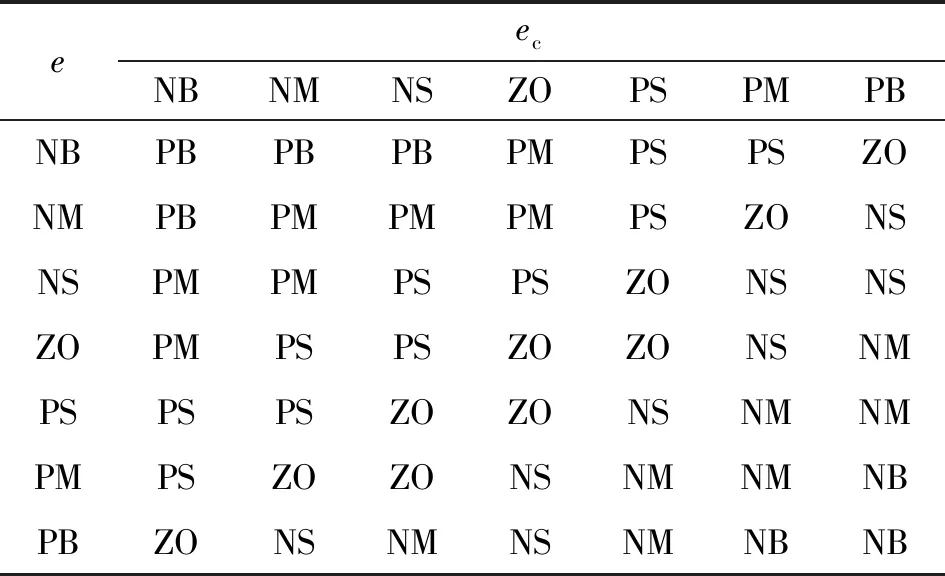

模糊控制在过程不精准控制方面,表现出极佳的适用性。设计模糊规则,对单神经元PID控制算法的值进行整定。此系统的变量误差和误差变化率以及输出选用7个模糊子集为{NB,NM,NS,ZO,PS,PM,PB},误差量化因子=0.5,误差变化率因子=0.14。值调试整定范围为[-10,10],模糊控制器的输出量论域为[-6,6],输出比例因子=1.68。

单神经元PID控制器的调节量增大,系统整定时间减少,稳定速度增快;值过大,系统将会发生超调,稳定性降低,引发系统震荡;当值减小,系统调节时间增加,系统稳定性增强;当值不断减小,系统响应速度递减,系统静态误差增大。其设计规则如表1所示,所属的隶属度函数使用三角形分布,采用重心法去模糊化。

表1 模糊控制规则

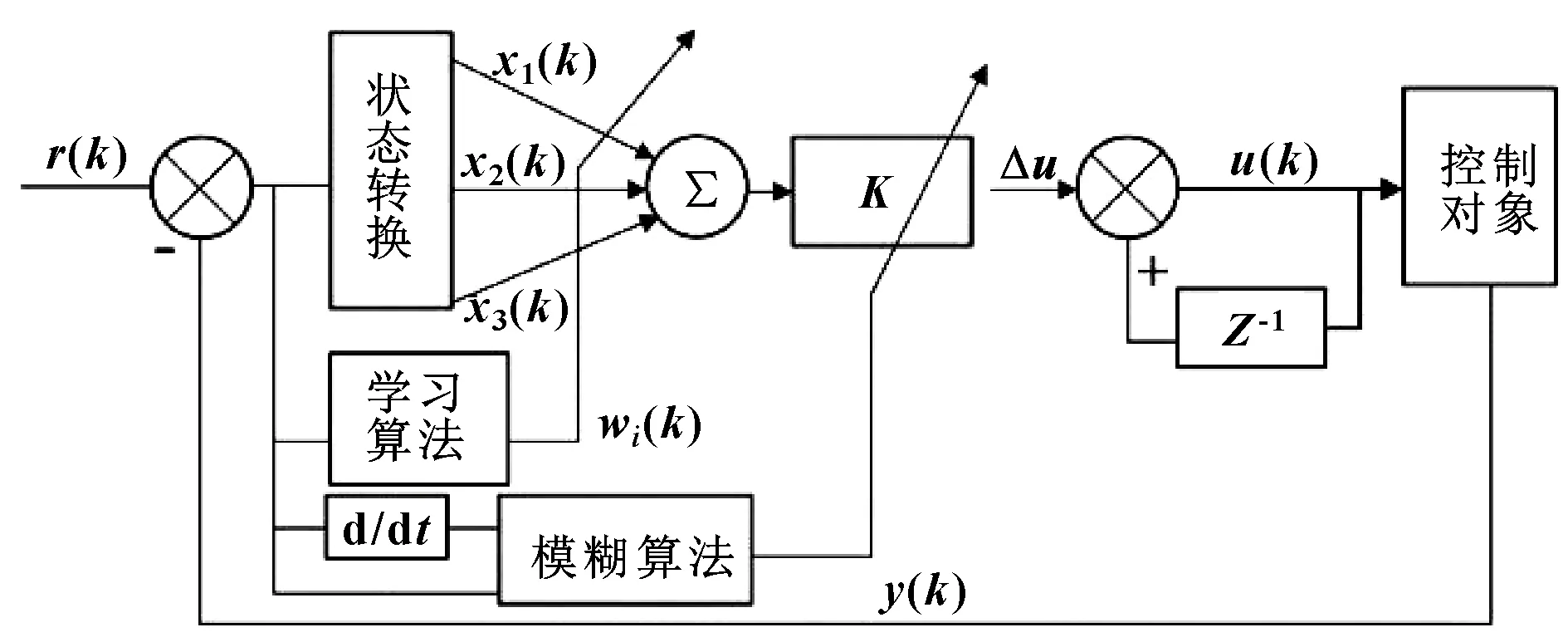

3 仿真研究

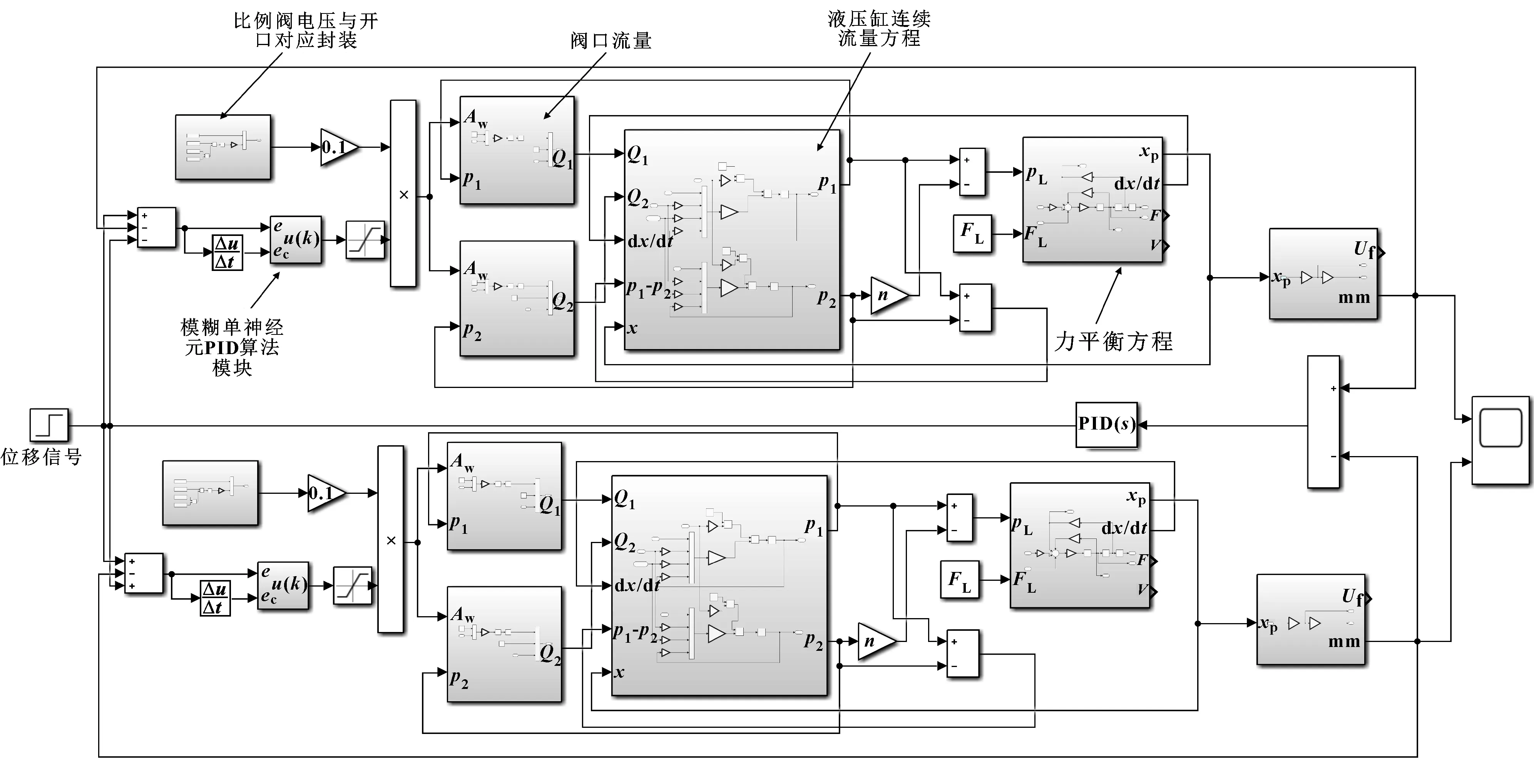

使用MATLAB/Simulink仿真模块,根据已经建立的比例阀控缸数学模型以及模糊单神经元PID算法搭建仿真模型。仿真模型如图4所示,主要有比例阀封装模块、阀口流量封装、液压缸流量方程封装、液压缸力平衡封装、模糊单神经元算法封装,仿真参数见表2。

图4 同步系统Simulink仿真模型

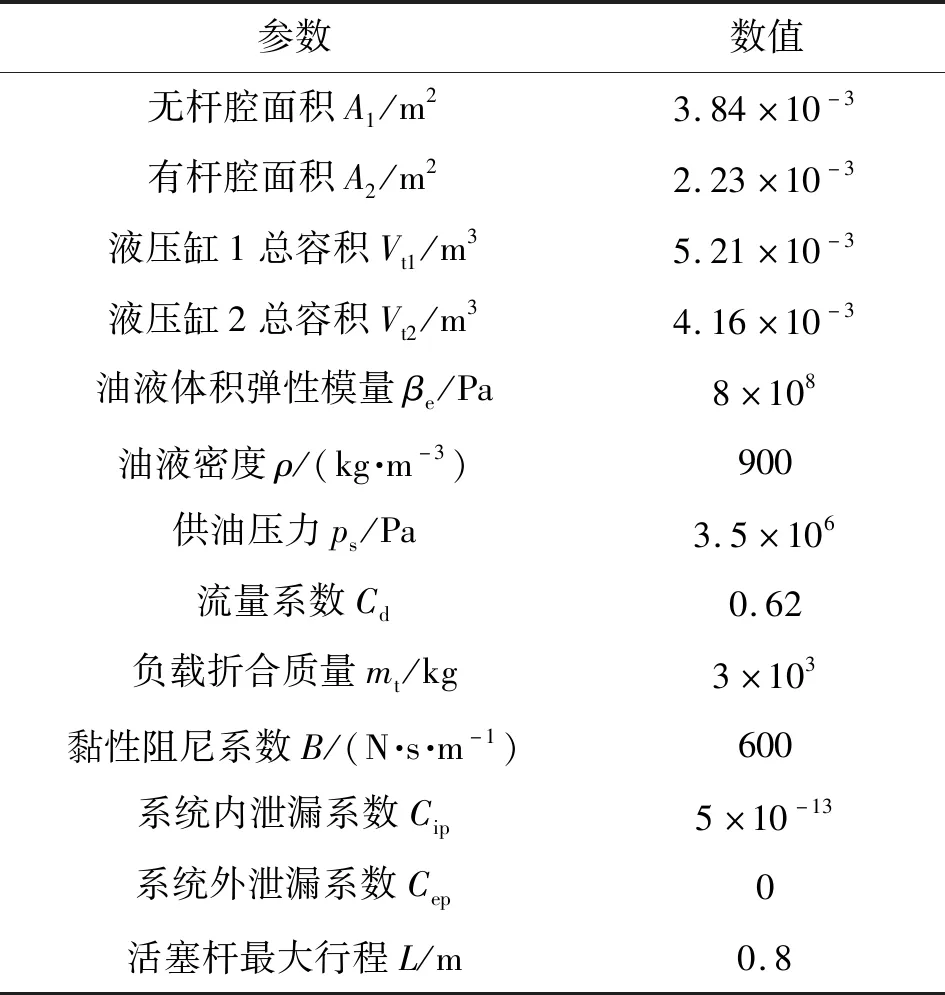

表2 仿真参数

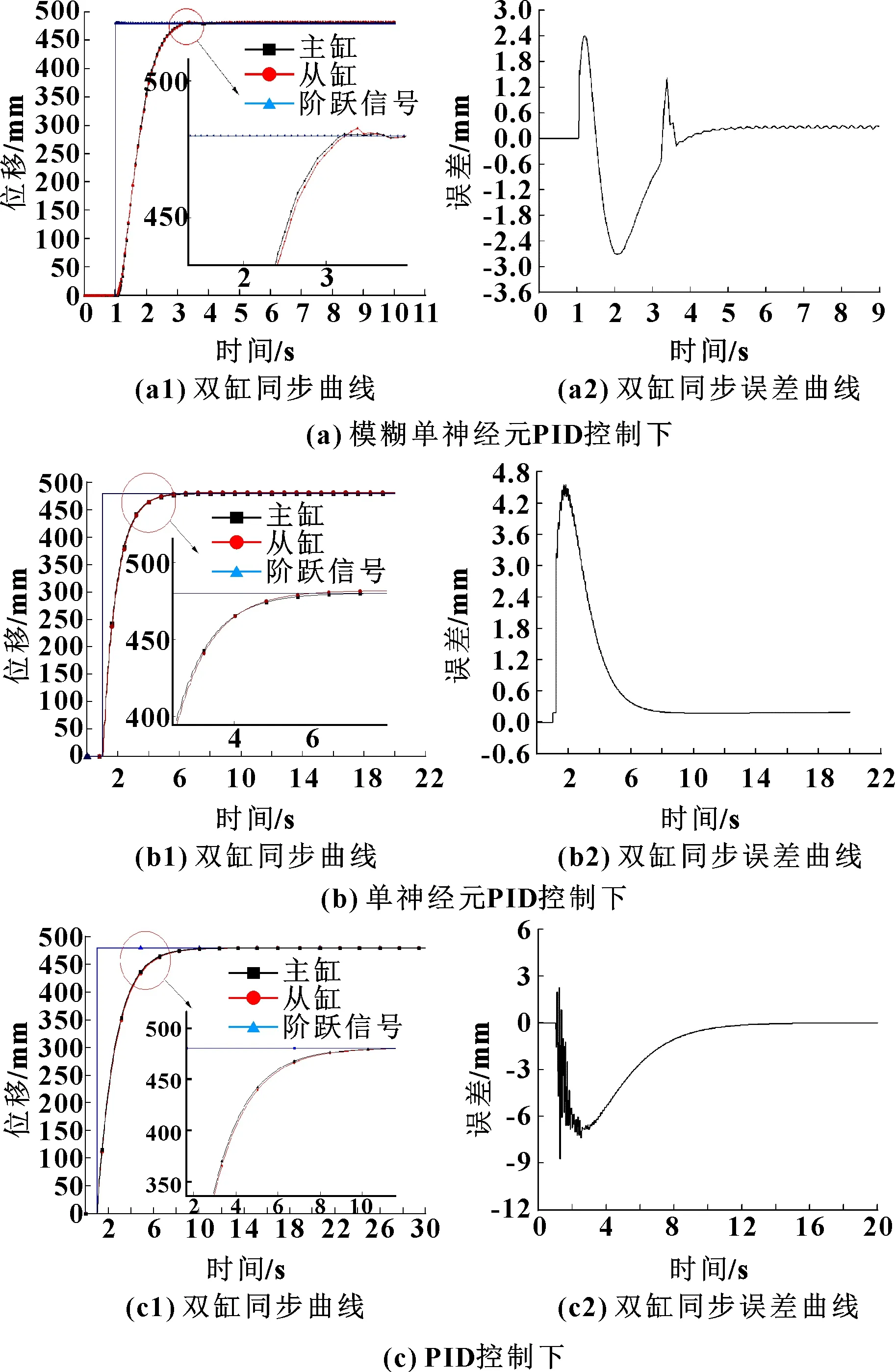

为了验证设计的模糊单神经元PID控制算法的有效性,将模糊单神经元PID算法与PID算法、单神经元PID算法进行对比。仿真系统输入为480 mm阶跃信号,步长设定为与实际控制器相近的0.01 s,在PID参数、单神经元PID参数、模糊设计规则调整优良的情况下,输出的仿真结果如图5所示。图5为3种控制算法控制下举升台的主缸、从缸的同步运动曲线和两缸同步相对误差曲线。

图5 举升台同步系统仿真结果

首先在同步系统的响应方面,模糊单神经元PID算法可以有效提高系统响应速度。在PID参数整定优良的时候,传统PID控制下双缸同步系统在11 s左右达到设定值480 mm位置;单神经元PID算法控制下,双缸同步系统的响应有所提高,在7 s左右达到设定值;模糊单神经元PID控制算法对值进行整定,根据系统误差程度调整输出结果,双缸同步系统4 s左右达到稳定状态。从仿真结果得出,模糊单神经元PID控制算法在保持系统稳定的情况下可以有效提高整体的响应速度。其次,在同步系统的精度方面,模糊单神经元PID控制下同步系统的双缸运动相互误差得到有效减小。从图5的3组误差曲线可知:PID算法控制下,在系统启动初两缸的同步稳定性较差,相对误差波动剧烈,最大出现7 mm的相对误差,在系统稳定后两缸同步误差接近0 mm,过程同步误差率最大为1.5%;在单神经元PID算法控制下,双缸同步误差最大为4.5 mm左右,过程同步误差率最大为0.937%;对单神经元PID算法进行改良后,由于值的在线调整,整个同步过程的误差得到有效抑制,双缸同步误差最大为2.7 mm左右,过程同步误差率最大为0.562%。由仿真可知,设计的模糊单神经元PID控制在同步响应速度、精度上都有很好的改善。

4 试验研究

控制算法的验证试验基于高频疲劳试验机的同步举升装置,控制器采用自研STM32控制器,试验平台如图6所示。

图6 试验平台实物

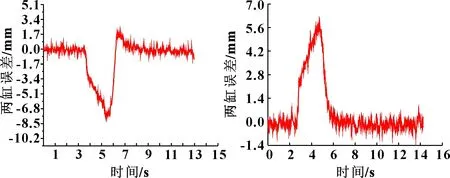

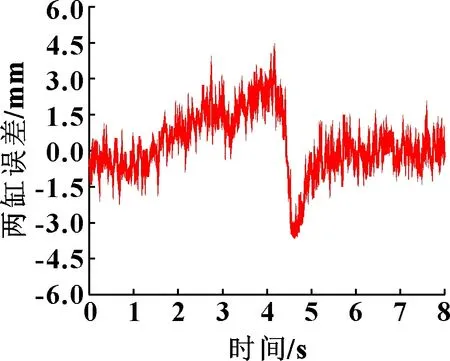

试验输入信号选用7 V阶跃信号,对应标定的实际位移480 mm,控制器输出频率为0.01 s,分别进行了PID算法、单神经元PID算法、模糊单神经元PID算法控制下的举升试验。图7为PID控制算法下双缸同步误差曲线,PID控制下双缸同步过程误差实际最大为7.6 mm左右,过程同步误差率为1.58%,系统稳定时间为10 s左右;单神经元PID控制下双缸同步误差曲线如图8所示,双缸同步过程最大误差为5.6 mm左右,过程同步误差率为1.16%,在8 s左右可以达到稳定状态。从两者试验结果来看,对PID算法进行改进可以提升其响应速度和降低过程同步误差,但是值固定,导致系统在不同的响应阶段产生的效果不同。当加入模糊算法改进后,其同步误差曲线如图9所示,从两缸相对误差曲线可以看出:整个同步过程的误差得到有效的抑制,当两者偏差逐渐增大时,值适当减小,抑制同步误差继续扩大,当两者偏差减小时,值适当增大,提高系统响应速度;在模糊单神经元PID控制算法下,两缸最大过程同步误差为3.3 mm,过程同步误差率为0.687%,稳定时间为6 s。

图7 PID控制下双缸同步误差曲线 图8 单神经元PID控制下双缸同步误差曲线

图9 模糊单神经元PID控制下双缸同步误差曲线

5 结论

分析了同步举升台的工作原理,以比例阀控非对称液压缸为理论基础,利用MATLAB/Simulink搭建PID算法、单神经元PID算法、模糊单神经元PID算法控制下的同步系统模型,通过仿真和试验对比得到了3种控制策略下主缸与从缸的运动曲线和过程误差曲线。试验验证了理论研究的正确性,试验结果表明:模糊单神经元PID控制下同步系统的同步过程最大误差率为0.687%,PID控制下同步系统的同步过程最大误差率为1.58%,单神经元PID控制下同步系统的同步误差最大率为1.16%,使用模糊单神经元PID算法相较于PID控制和单神经元PID控制,同步过程最大误差率分别减少了0.893%和0.473%,同时在保证系统稳定性的情况下,在响应速度性能上也明显得到了改善。证明设计的模糊单神经元PID控制算法可有效改善双缸同步系统的同步精度和响应性能。