挤出模具失效因素分析及疏水性涂层制备

冯仲达,阿达依·谢尔亚孜旦

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

0 前言

管材挤出机被广泛应用于医疗、化工、建工等领域的塑料材料制备。塑料挤出产品的加工质量主要由挤出模具决定,且挤出模具的成本占生产设备总成本的20%以上。而模具表面经常会出现尺寸偏差和表面粗糙度下降等现象,对产品质量产生不利的干扰。

关于挤出模具,国内外学者都进行了大量的研究。彭清和等分析了塑料模具的主要失效形式与模具选材的关系。宋稼祺和李治国通过APDL与C++结合进行ANSYS二次开发,优化设计挤出模具。PLUHACEK等使用改进的微分进化算法,设计了螺旋挤压模具。刘芳在加工方面,利用有限元分析法对模具的结构进行预测与分析。邓力军对塑料挤出流动数值分析及其模具结构的设计优化进行研究。郭幼丹对不同的塑料模具材料进行对比实验,认为塑料模具失效的主要因素是高温冲蚀与氧化现象。吴有章通过流速、压力、流量之间的相互关系,确定原料的流动状态,从而判断模具稳定性。

通过阅读文献知,模具的失效现象主要是模具出现尺寸偏差与表面精度下降。而造成失效的因素有3个,分别是模具的工作载荷、模具表面的PVC分解造成的腐蚀磨损与原料流动造成的摩擦磨损。本文作者对管材挤出模具进行仿真分析并找出主要失效因素;通过电化学加工制备疏水性涂层,以提高模具表面性能。

1 挤出模具主要失效因素分析

1.1 静力学分析

通过ANSYS软件对模具内模进行简化并根据相关数据进行建模。简化掉尾部的固定装置与分流器,整体材质选用2Cr13,通过ANSYS-Workbench材料数据库建立材料,其参数为泊松比0.29,弹性模量100 ℃时为214 GPa、200 ℃时为208 GPa,密度7.75 g/cm。

ANSYS单元格类型为四面体四节点,在模具尾部添加一个固定约束,并在圆柱面施加压力载荷8 MPa,计算圆锥面的等效载荷。在圆锥面施加等效压力载荷,取等效载荷为5 MPa,仿真模具的工作压力。在模具圆柱表面施加一个沿轴线的面力,仿真模具圆柱面的摩擦力。圆锥面同上设置摩擦力,方向沿着圆锥侧面。设置温度常量为200 ℃,仿真其工作温度。

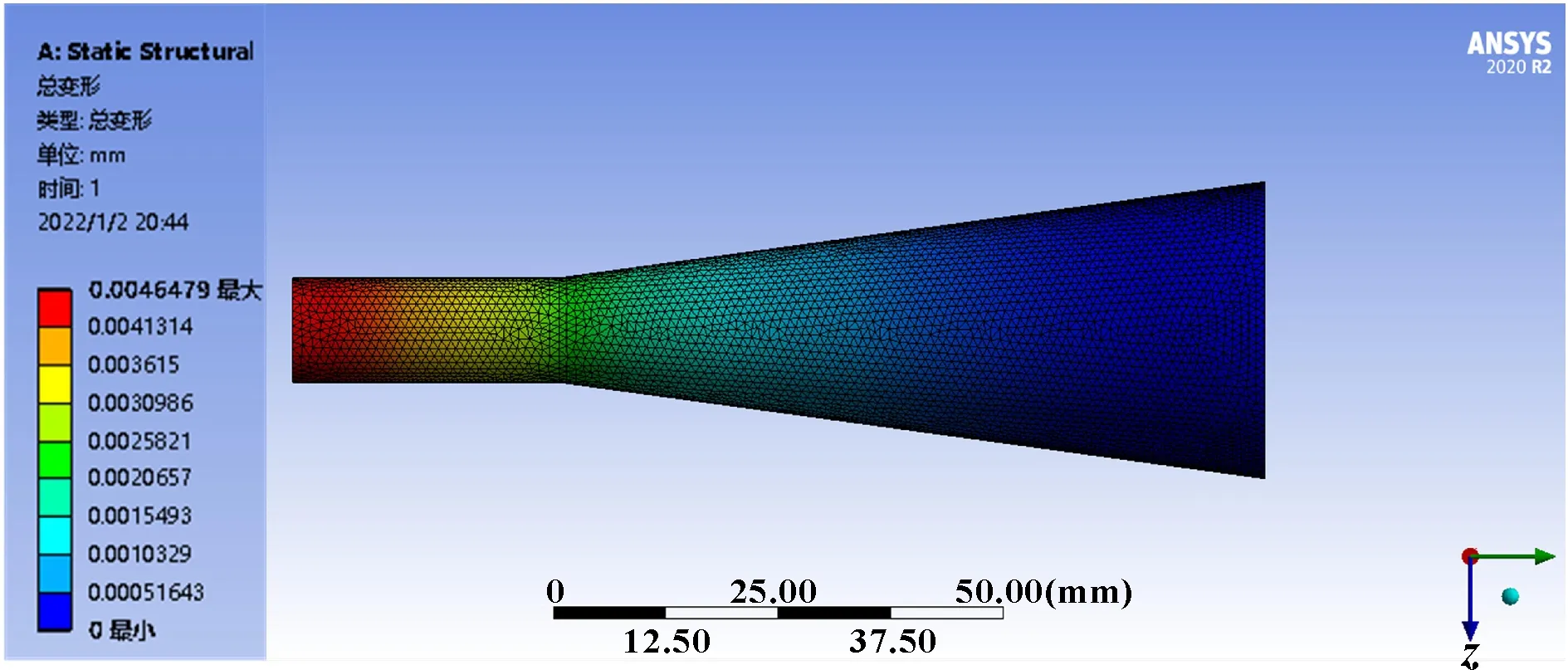

(1)由图1可以看出:模具成型腔表面的变形量最为严重,距离成型腔出口越远模具的变形量越小,最大变形量集中在模具的成型腔出口处,为0.004 65 mm。

图1 ANSYS模具变形云图

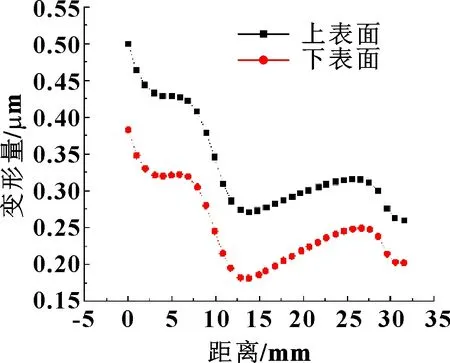

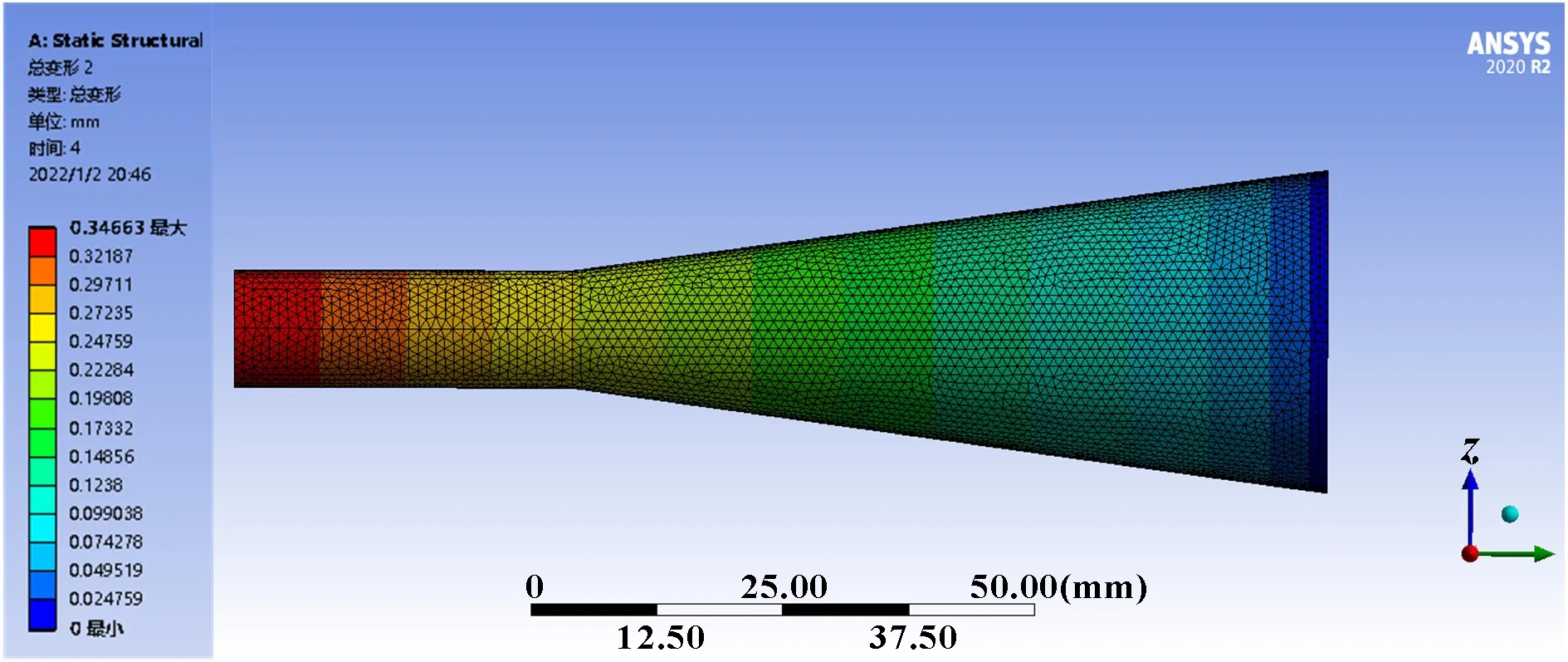

(2)图2所示为模具在轴的变形量。可以看出:上下表面的轴变形方向与大小并不相同。图3所示为模具上下表面的轴方向变形量的绝对值。可以看出:上表面的轴变形量明显大于下表面轴变形量,模具在重力作用下会发生径向变形,但相对于轴向变形,径向变形量较小。

图2 模具z轴变形量云图

图3 模具z轴变形量曲线

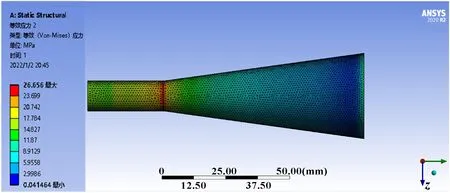

(3)由图4可知:最大的应力集中在模具成型腔和挤压腔的连接处,应力达到26.656 MPa,失效系数最高,但远小于其许用应力,属于弹性变形。

图4 模具等效应力云图

通过ANSYS对模具的工作状态进行仿真,可以得出模具在正常工作的情况下变形量很小,但会因重力影响发生径向偏移的情况。

1.2 表面损伤后的仿真分析

利用粗糙度测量仪测量模具表面粗糙度,可知模具上下表面的摩擦因数并不相同,但表面粗糙度对管道流动的摩擦因数影响较小。查阅资料得上下表面摩擦因数的取值范围为0.3~0.38。

计算模具弯矩,即可计算模具的弯曲正应力、最大弯曲变形、弯曲切应力,进而分析出相应的变形量。

弯曲正应力:

=

(1)

最大弯曲变形:

=

(2)

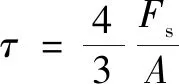

圆截面弯曲切应力:

(3)

式中:为抗弯截面系数;为弹性模量;为剪力;为截面面积。

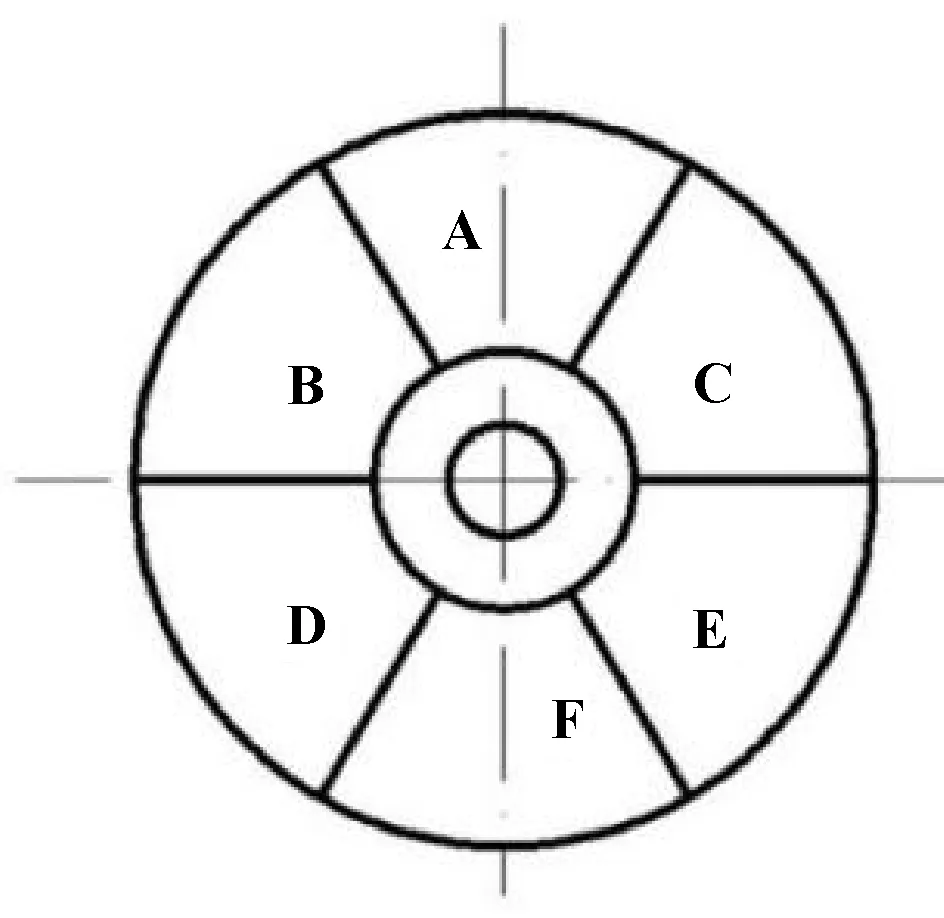

在ANSYS软件上进行仿真,把模具表面划分成A、B、C、D、E、F 6个部分,如图5所示。其中,模具表面压力各处相同,但是摩擦力设置成>=>=>。

图5 模具表面划分示意

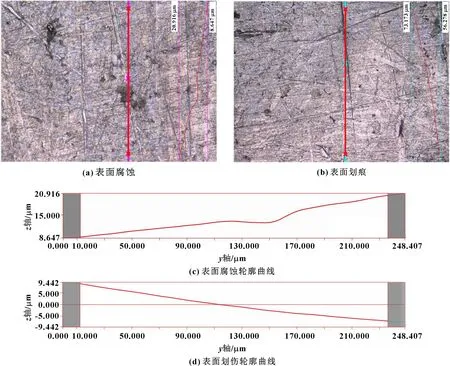

由图6、图7可知:当挤出机模具工作一段时间后,因为表面磨损所造成的摩擦力不同,单一截面的形变量并不相同,模具变形不相等,这就说明模具会发生径向偏移。

图6 磨损后模具变形云图

图7 截面变形

由图7可知,距离成型腔出口越远变形量越小,且上表面变形量略大于下表面变形量。

综上可得,模具在工作一段时间后,表面磨损程度不同,摩擦因数的不同,导致模具径向微量变形,对于模具失效影响较小。而造成如图8所示的大尺寸偏差,推测最主要的因素是在加工模具表面时造成的腐蚀磨损与摩擦磨损。

图8 模具出口处尺寸偏差

1.3 模具表面微观分析

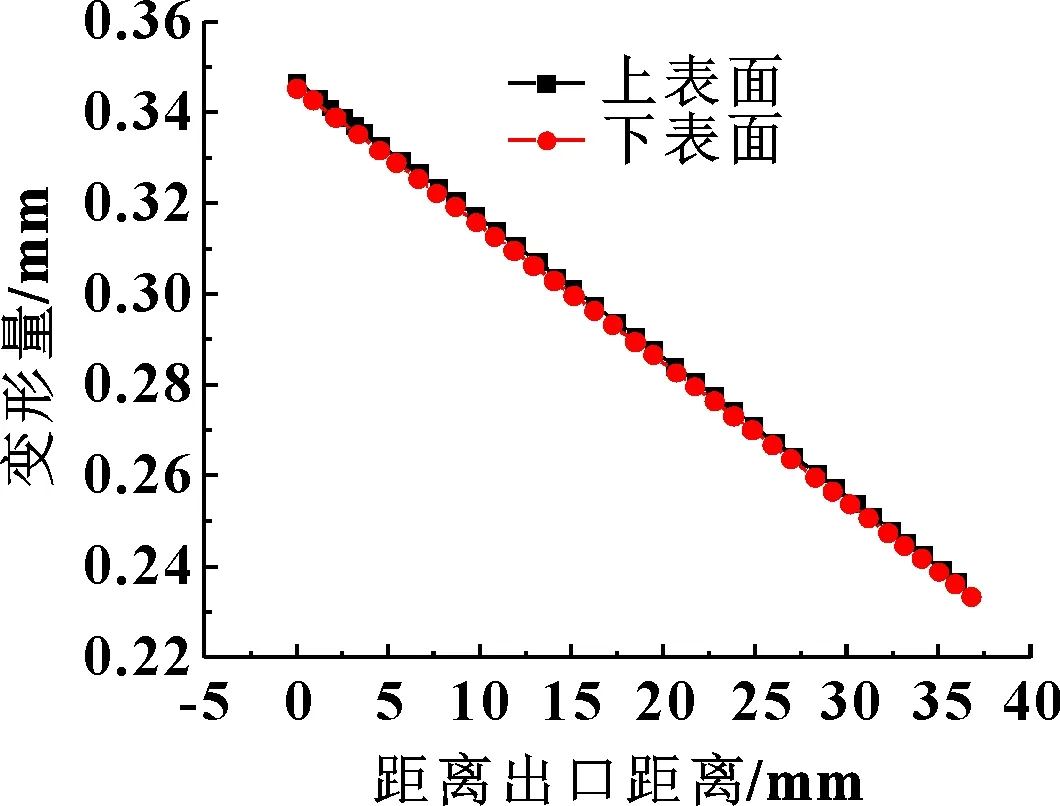

通过超景深显微镜对模具成型腔上下两个表面进行表面微观分析。图9所示为150倍超景深显微镜下观察的模具表面。

图9 150倍镜头下模具上下面表面形貌

通过对比可知:

(1)模具上表面,即图9(a)(b)(c)所示的表面粗糙度分别为9.15、9.40、14.49 μm;而下表面,即图9(d)(e)(f)所示的表面粗糙度分别为5.42、6.80、11.14 μm。模具上表面的磨损大于下表面;距离成型腔出口越远,模具的磨损越小,与模具的工作仿真结果相同。

(2)黑色蚀点所影响的面积大于原料流动造成的犁沟效应所影响的面积,从而验证了腐蚀磨损比摩擦磨损所造成的影响更大。

图10(a)(b)所示为1 000倍数的测量实像,图10(c)(d)分别为表面腐蚀、划伤轮廓曲线。可知:模具表面因为腐蚀点蚀造成的凹坑深度大于模具表面摩擦磨损所造成的犁沟深度。

图10 1 000倍镜头下表面微观

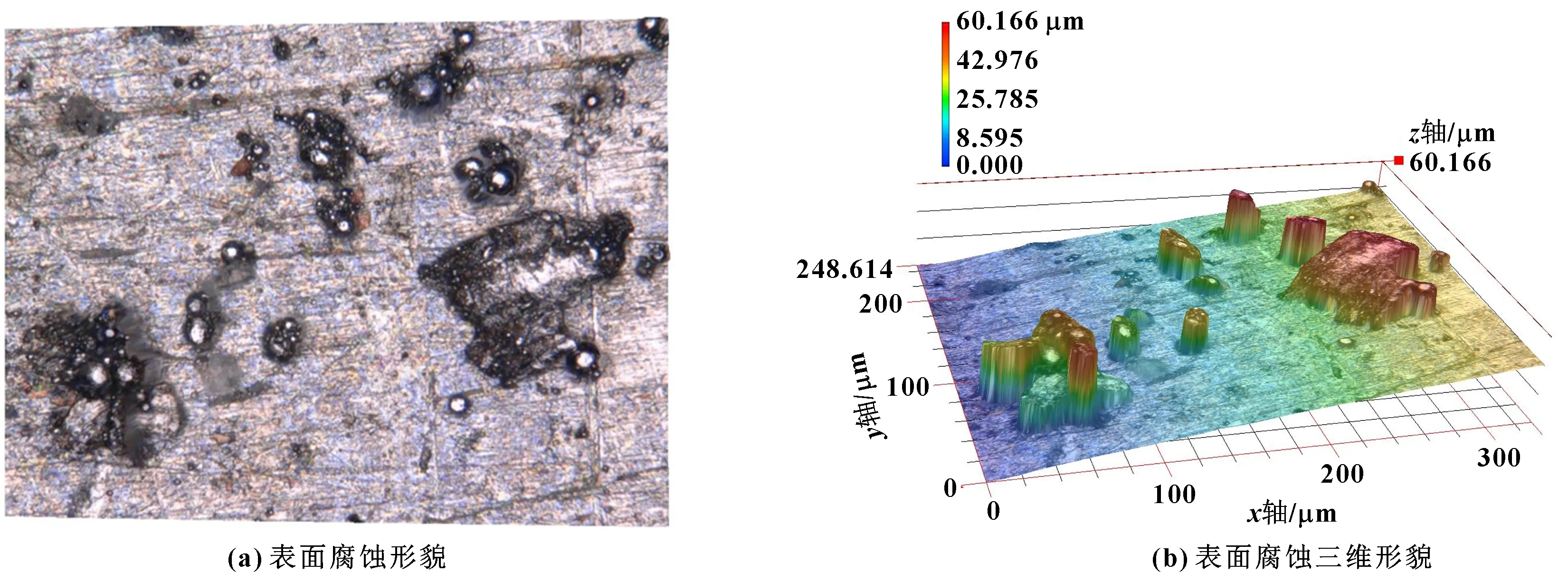

图11(a)所示为模具表面形貌。图11(b)所示为三维成像图,其中黑色凸起物的主要形成原因为2Cr13金属在析出的Cl离子与水的腐蚀作用下造成的腐蚀,而后逐渐析出的腐蚀产物逐渐累积,形成黑色凸起。

图11 1 000倍镜头下微观黑色凸起

随着模具的使用时间累计,模具表面的保护膜被腐蚀逐步破坏,模具就会发生全面腐蚀,大面积地析出腐蚀产物。这些腐蚀产物结构并不稳定,会随着原料的加工发生断裂,变成微粒对模具造成划伤。

通过模具表面微观的分析,可以看出:模具表面腐蚀磨损比摩擦磨损所造成的面积大,腐蚀磨损对模具的表面微观影响较大,同时它所产生的腐蚀产物会加重模具表面的摩擦磨损。相比于模具在工作载荷下的微量变形与原料所造成的摩擦磨损,原料分解造成的腐蚀磨损是模具主要的失效因素。并且原料在加工过程中分解的腐蚀性介质,如HCl,在重力以及螺杆的推动下汇集在成型腔出口处,所以挤出模具应当注重模具耐腐蚀性,以减少模具的腐蚀量,这样既能有效地减少尺寸上的腐蚀磨损,还可以降低加工过程中所造成的摩擦磨损,延长模具的使用寿命。

2 改进措施

模具表面的性能可以通过不同的加工方式进行提高。例如:对不锈钢进行电沉积技术使其表面形成Ni-P耐腐蚀镀层;通过电化学方法对模具表面进行表面改性,达到疏水性微观形貌,减少腐蚀介质与模具的接触角,减缓模具的腐蚀速率。

本文作者选择通过电化学加工改变模具表面的微观形貌,使模具表面具有疏水性,减少原料加工过程中分解出的HCl等腐蚀性物质与模具表面的接触面积,减少腐蚀现象。同时,疏水性涂层同样具有耐磨性能,可减少原料加工时的模具磨损。

2.1 电化学疏水性表面制备方法

由于2Cr13不锈钢的材料性质,在进行电化学加工时,对于加工间隙、电解液浓度以及电压都有要求,可以通过设定不同的加工参数研究疏水性表面微细结构。文中选择制备的疏水性表面微观形貌为圆形凹坑表面形貌,在理想模型下表面微织构、圆形深坑形貌同样具有疏水性特点,相比激光技术,电化学加工更加方便快速。

圆形深坑形貌在理想模型状态下具有疏水性,因为其表面能够储存大量的空气,形成了Cassie状态,根据公式:

cos=cos-1+

(4)

式中:为水滴与表面的接触面积比例,越大接触角越小;为表观接触角(WCA);为本征接触角理想接触角。

电化学光整加工实验平台主要由三坐标运动平台、直流稳压稳流电源、电解液循环系统、阴极夹具和阳极夹具构成。阴极材料选择直径为10 mm的铜棒,实验加工参数如表1所示。

表1 电化学加工参数

实验具体操作如下:

(1)对2Cr13板材进行清洗,配置相应浓度的NaCl溶液放入电解液池,控制电解液池进水与出水口的流速,确保电解液持续更新。

(2)放入夹具,使工件与设备对准。

(3)加工完成后,对工件进行超声波清洗,去除表面污垢。

(4)配置浓度为0.1 mol/L的十八烷酸溶液,保持恒温45 ℃,浸泡30 min,降低工件表面能。

2.2 实验结果分析

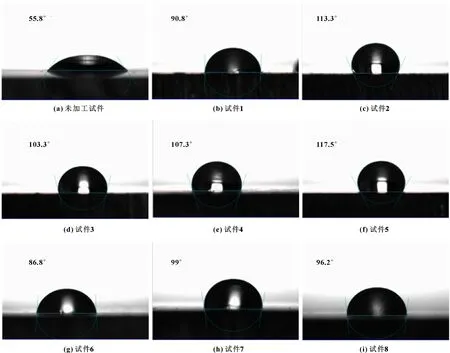

通过角接触测量仪测试各试件WCA,在试件上滴定5 μL的液滴,通过高清摄像系统进行记录。

加工试件接触角如图12所示。图(a)为未加工试件的疏水角,图(b)—(i)分别对应试件1-试件8的疏水角。由图12可知:试件2与试件5的疏水性效果好,接触角分别达到113.3°与117.5°;与未加工试件相比,可以明显看出经过电化学加工改性的试件与液滴的接触角更大。对于2Cr13不锈钢,可以通过电化学加工的方式提高其表面疏水性。

图12 加工试件接触角

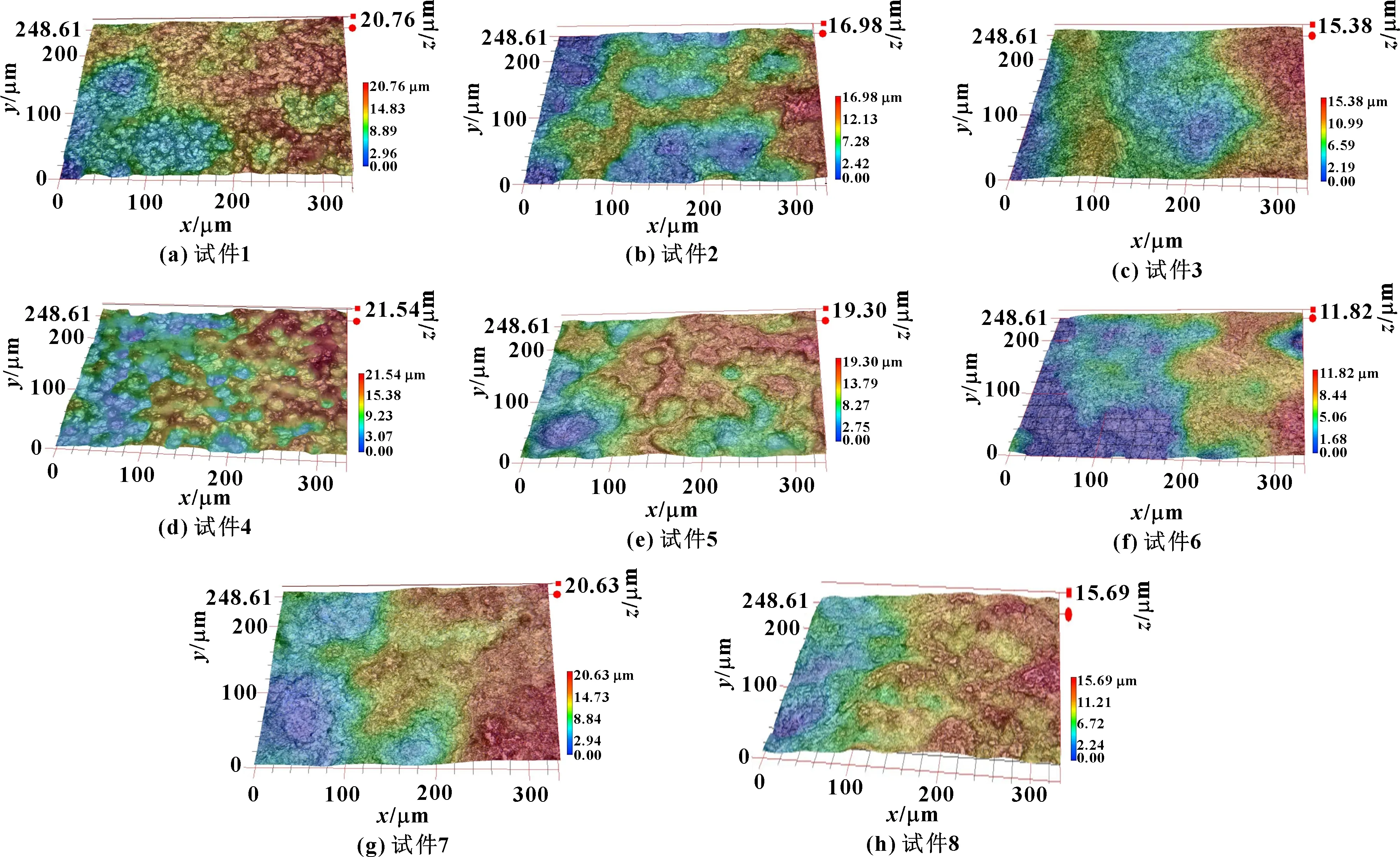

通过超景深显微镜对8个加工试件的表面进行微观对比,分析电压、溶液浓度与加工间隙在电化学对试件制备疏水性表面微观的影响,结果如图13所示。对比试件1、6与试件3、4可知:在电压、加工间隙相同的情况下,电解液浓度越高,试件的加工越平整,尖峰和谷底的去除量越大;形成的圆形凹坑半径过大,疏水性形貌并不好,使用较低浓度的电解液试件表面会形成一个个微凸体,疏水性反而较好。对比试件2、5与试件7、8,分析电压对试件的影响,可知:电压越大材料去除量越多,根据电化学加工的特性,在尖峰处的去除量大于凹坑的去除量,所以在高电压下,在表面尖峰处会形成凹坑结构,但也会造成凹坑半径或凹坑深度过大,不利于疏水性表面微观的制备,在电压为10、15、20 V下,电压为15 V的加工性能最好。对比试件1、5与试件6、7,分析加工间隙对加工效果的影响,可知:加工间隙越小,去除量越大,越有利于增加表面凹坑的深度,在加工间隙为0.5、1、1.5 mm下,加工间隙0.5 mm的加工效果最好。

图13 超景深显微镜下试件1—8的表面微观形貌

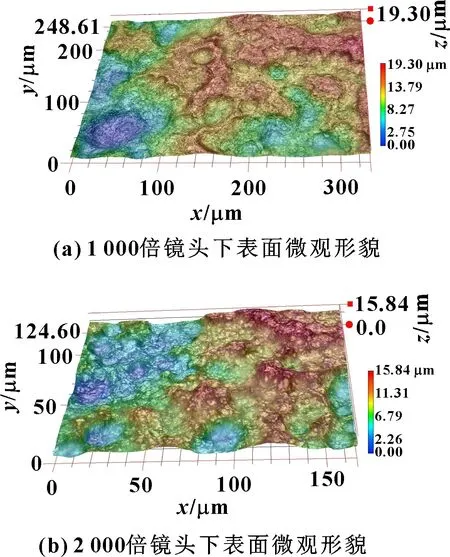

由以上分析可知试件5的疏水性最好,在超景深显微镜下观察,其表面微观形貌如图14所示。可知:表面有明显的圆形凹坑,深度最大为5.22 μm,平均凹坑半径约为10.21 μm。当液滴在其表面运动时,这些微小凹坑会储存空气,支撑液滴,形成Cassie状态。

图14 试件5表面微观形貌

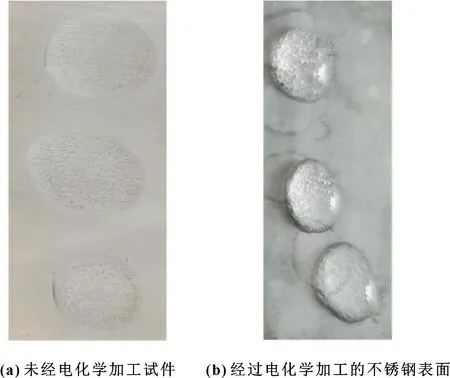

对试件进行10%浓度HCl溶液腐蚀实验,模拟原料分解产物HCl对2Cr13不锈钢的腐蚀效果,每次滴落量为1 mL。图15所示为未电化学加工试件与电化学加工试件经 HCl溶液腐蚀的对比。可知:经过电化学加工的表面,在接触HCl液滴时,接触角明显大于90°,与HCl接触的面积更小。反应一段时间后,去除表面HCl液滴,将试件放入乙醇溶液进行超声波清洗,并称重对比。

图15 HCl溶液腐蚀对比

测量结果如下:经过电化学加工的试件的腐蚀量为0.007 g,而机加工试件的腐蚀量为0.012g。由此可知,在模具腐蚀工况下,经过电化学表面改性的试件使用寿命更高。

3 结论

(1)挤出机模具在工作时,工作载荷会使模具产生拉伸弹性变形,模具成型腔部位的变形最严重。但是工作载荷对模具的径向变形量影响较小,并非造成模具失效的主要因素。

(2)原料的分解腐蚀是造成模具表面磨损的主要因素。模具在使用过程中,因腐蚀而析出腐蚀产物,且腐蚀产物会留在模具表面,并在原料的推动下对模具表面造成划伤。在设计、改进、修复挤出模具时,应主要考虑耐腐蚀性。

(3)通过电化学加工改变2Cr13金属的表面形貌,制备圆形凹坑状的疏水性涂层,可以有效提高模具的耐腐蚀性,进而增加模具的使用寿命。