基于层次分析和遗传算法的国产大飞机液压膨胀环多目标优化分析

于辉,王晓伟,郭长虹,王鸿鑫,崔超

(1.燕山大学河北省重型机械流体动力传输与控制实验室,河北秦皇岛 066004;2.燕山大学机械工程学院,河北秦皇岛 066004;3.上海飞机设计研究院,上海 200232)

0 前言

液压管路系统是飞机电液动力控制与作动系统的液压能量传输通道,其可靠性非常重要。介质压力、振动、温度、加速度及机体变形是飞机液压管路承受的主要载荷,且该五大载荷往往会产生叠加效应,这使得工况更加复杂。局部应力过大而导致的静强度破坏和复杂振动产生的疲劳失效是飞机液压管路失效的两个主要形式。在设计飞机液压管路时,由于避开作动器、空间限制和减少管路应力集中等原因,会增设膨胀环。

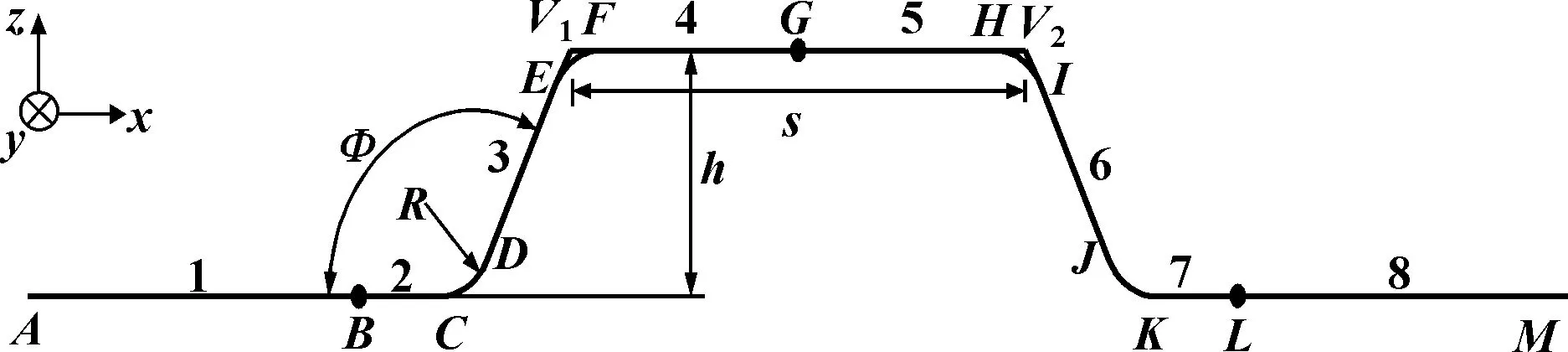

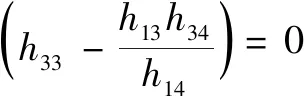

液压膨胀环是一段几字形的多段弯曲管路,膨胀环几何结构示意如图1所示。

图1 膨胀环几何模型

膨胀环的结构参数(折弯角度、弯曲半径、跨度和高度)会影响管路附加应力、动力学特性和功重比(飞机液压系统总质量的30%~50%是管路系统质量)。因此,液压膨胀环的优化需要同时考虑上述3个因素的影响,构建合理的多目标优化函数,选择合适的优化算法进行多目标优化。

近年来,国内学者在液压管路系统优化方面开展了一系列研究工作。在航空液压管路系统支撑方面,邹学锋等采用改进后的粒子群算法,在疲劳累计损伤可靠度约束下以一阶固有频率最大为优化目标,对管路支撑位置进行优化设计,降低了管路振动水平,增加了系统抗振能力。在航空液压管路敷设方面,柳强、毛莉用基于多目标粒子群进化的模型求解算法分析了航空发动机分支管路多目标敷设问题,得到了管路长度最小化、分支点数量最小化以及管路平滑度最优解集。在液压系统管路设计方面,舒彩霞等针对农机液压系统确定了管路损耗与管路结构参数关系,在管损、管路弯曲半径和成本的约束条件下采用综合评分法对管径进行了优化设计。国外也有很多学者开展了管路参数优化设计和遗传优化算法应用等工作。BOBARIKA等建立了自动优化设计模型,求解相关目标函数,对飞机液压系统中管路和液压缸的参数进行了优化设计。WANG等提出了一种两步优化设计方法,考虑管路长度、气体流量增加时间和幅度对二氧化碳运输管路直径进行了优化。ADERIANI等以结构性能最优为目标,将遗传算法应用在梁结构的拓扑优化中。

本文作者针对飞机液压管路系统膨胀环的结构参数同时受到附加应力、动力学特性和功重比制约的问题,分析膨胀环的静力学和动力学特性,建立力学特性和膨胀环质量、结构参数(折弯角度、弯曲半径、跨度和高度)之间的四参数模型;进一步构建膨胀环多目标优化函数,然后采用层次分析法对各目标函数进行权重赋值,并采用遗传算法优化膨胀环结构参数;最后,通过实验对动力学特性模型进行了验证。

1 膨胀环模型简化

在飞机液压系统管路设计过程中,常因需要避开某个液压元件、减小应力集中或改善液压管路的动力学特性等增设液压膨胀环。

液压膨胀环由多段直线段管路与弯曲段管路依次连接而成,几何模型如图1所示。

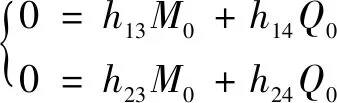

对膨胀环几何模型进行简化,如图2所示。

图2 膨胀环结构简化模型

其中,管段、、、、、、、为直管段,各直管段通过弯曲段、、、连接,管路各弯曲段结构、尺寸相同。膨胀环几何参数主要包括折弯角度、弯曲半径、跨度和高度。

2 液压膨胀环多目标优化数学模型建立

多目标优化可以表述为:在分析过程中,通过指定的数学模型与计算,找到一组或多组变量的组合,使优化目标结果最优。多目标优化问题的数学模型可以表示为

(1)

其中:()和()为优化目标的目标函数,其余各式为目标函数的约束条件。

2.1 膨胀环设计变量

在民机行业,液压膨胀环管路的直径和壁厚往往通过液压能源系统的工作压力和流量需求确定;管路的支承位置通过结合管路空间布局、飞机自身的结构设计确定。在此研究中,选取了膨胀环的折弯角度、管路弯曲半径、跨度以及垂直高度为优化过程中的设计变量。

2.2 膨胀环约束条件

在膨胀环多目标优化时,各约束条件依次为:折弯角度取值范围为105°≤≤135°;弯曲半径取值范围为2.5≤≤6,其中为管路外径;跨度取值范围为20.32 cm≤≤40.64 cm;高度取值范围为7.62 cm≤≤17.78 cm。

2.3 膨胀环目标函数

(1)静力学特性

首先,通过有限元仿真分析确定液压膨胀环的4个结构参数同管路最大应力值之间的关系,然后通过MATLAB进行二次项拟合,得到最大应力值与折弯角度、弯曲半径、跨度和高度的数学关系式为

=(0013 14-2436)+(9847-

5095)+(02-134)+(0857 1-

9391)+3988

(2)

因此,定义第一个目标函数为

min()=min

(3)

(2)动力学特性

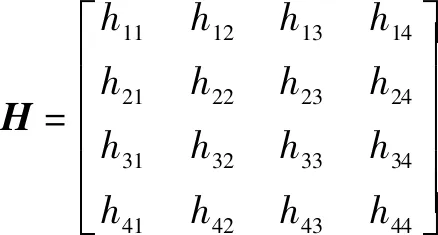

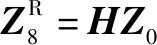

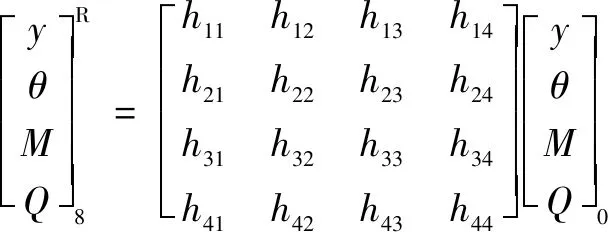

建立管路动力学数学模型时,传递矩阵法较为常用。即对管路各部分(弯曲处、直管处以及支承处)建立传递矩阵,然后依次相乘,并最终得到整个膨胀环结构的传递矩阵。

=·

(4)

其中:、、、、、、、分别为直管段1~直管段8的传递矩阵;、、、分别为弯管段、弯管段、弯管段、弯管段的传递矩阵;、、、、、、、分别为膨胀环的各直管段与弯曲管段连接位置的点传递矩阵。

最终得到的液压膨胀环传递矩阵为

(5)

液压膨胀环左端到右端的传递矩阵关系为

(6)

即

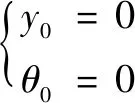

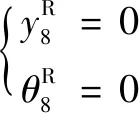

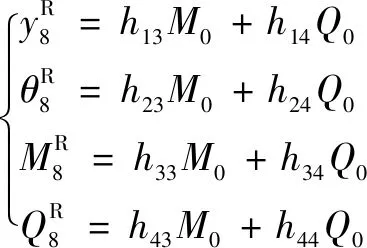

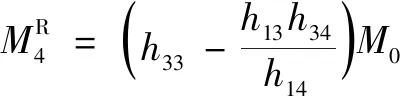

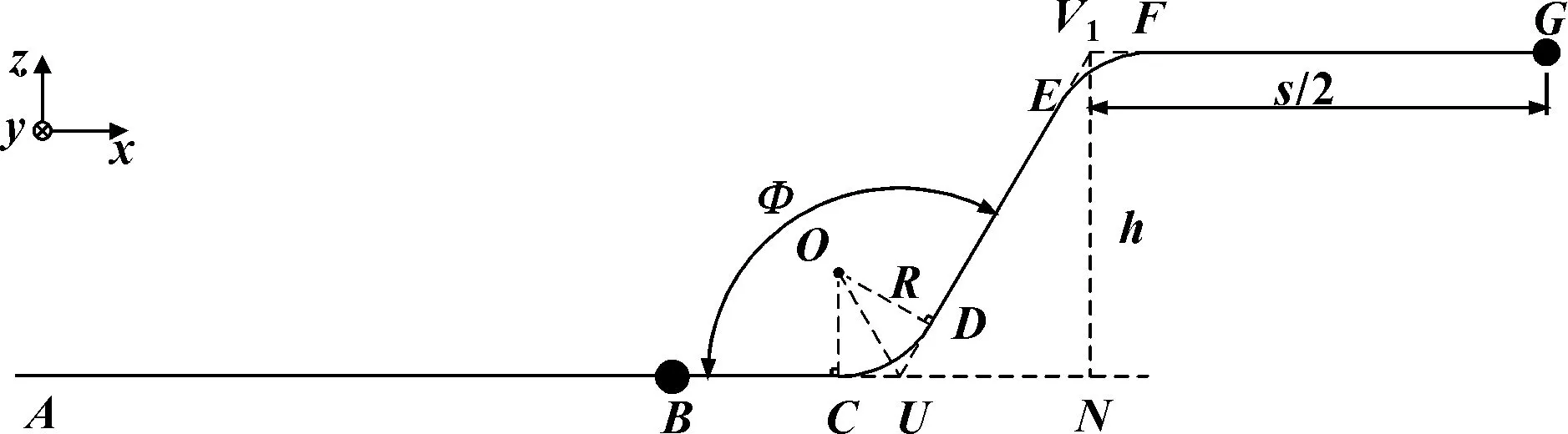

(7)

式中:为管路的挠度;为管路的转角;为弯矩;是一为正值的剪力。液压膨胀环的左端与右端均为固支状态,故管路边界条件为

(8)

(9)

将管路左端边界条件代入传递矩阵,得

(10)

将管路右端边界条件代入上式,得剩余弯矩为

(11)

若要得到液压膨胀环的固有频率,需要剩余弯矩为0。其中液压膨胀环左端弯矩不为0,故有

(12)

将边界条件式(12)代入式(10)中,可得

(13)

式中:管路左端、不全为0,因此得液压膨胀环系统的频率方程为

(14)

若改变上式中的任一结构参数最终解得频率方程中的最小值(即一阶固有频率),则定义另一个目标函数为

min()=min

(15)

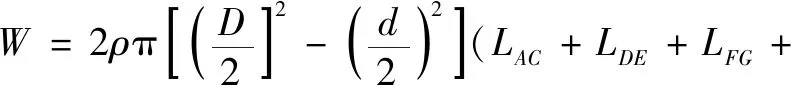

(3)质量

由于文中建立的膨胀环结构模型为对称结构,故以段管路为研究对象,如图3所示。

图3 AG段液压膨胀环示意

假设管路的外径为,内径为,密度为,则管路质量为

2)

(16)

因此,定义第三个目标函数为

min()=min()

(17)

3 层次分析遗传算法参数寻优

3.1 变量归一化

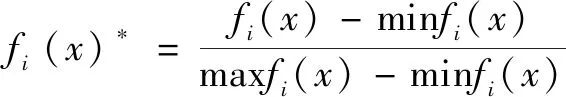

此次需要优化的目标有3个,为多目标优化问题,而3个目标函数单位不同,故需要进行统一化,引入3个目标的权重系数,将多目标进行统一进行整体优化研究。因此需要对膨胀环的最大应力值、一阶固有频率和质量进行归一化,即通过计算将所有目标函数的量纲统一。在进行量纲统一、归一化时需要计算3个目标函数各自的最值,通过计算,将目标函数转化为0~1之间的数。

(18)

式中:()为应力、频率、质量的目标函数;min()为3个目标函数的各自最小值;max()为3个目标函数的各自最大值。经公式(18)可以分别计算得到()、()和()三个归一化函数。

3.2 权重计算

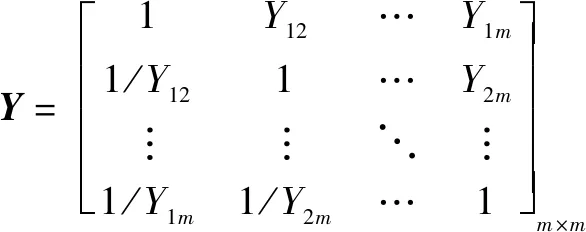

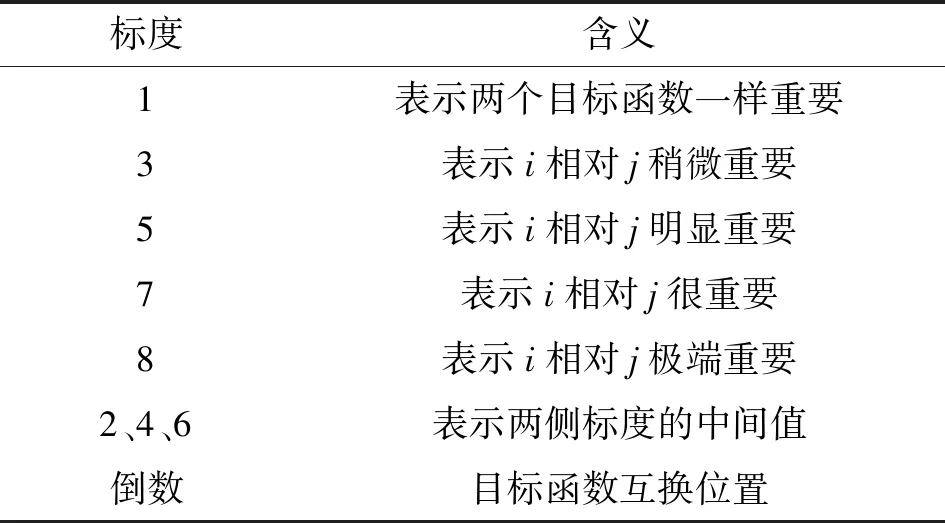

对飞机液压管路膨胀环进行设计时,需要根据管路所在区域来确定重点关注的管路特性,对其赋予较大权重,提高它在总目标函数中的贡献度。例如,在设计发动机区域液压管路膨胀环时,由于该区域振动较剧烈,需要重点考虑其动力学特性,保证液压管路能够避开发动机激励频率,故动力学函数权重系数应该较大。因此建立比较矩阵,计算出各个目标函数在优化函数中的权重系数。比较矩阵为

(19)

式中:,,…,为两个下角标对应目标函数的比较标度;为目标函数的个数。上述比较矩阵中的各比较标度与其含义如表1所示。

表1 比较矩阵标度及其含义

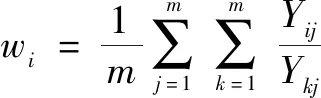

为衡量每一目标函数的重要性和影响,需要计算各目标函数的权重。对式(19)中的各元素取算术平均值,以表示权重,则权重系数的计算公式为

(20)

其中:为目标函数数量。

3.3 总目标函数确定

当对液压膨胀环的最大应力值、一阶固有频率和质量进行多目标优化分析时,根据管路所在区域和设计需求,通过表(1)和公式(20)确定目标函数比较矩阵标度和权重系数。将3个目标函数化为一个单目标函数进行优化,总目标函数表达式为

min()=()+()+()

(21)

其中:、和分别为静力学特性函数()、动力学特性函数()和质量函数()的权重系数。

将前期得到的各目标函数的数学模型代入式(21),并通过MATLAB编程计算及遗传算法工具箱对自变量最优解的组合进行求解。

3.4 优化设计结果

对液压管路膨胀环进行三目标优化设计时,对3个目标的重要程度进行考量。膨胀环的静强度设计一般留有较大安全系数,因此振动疲劳破坏便成为管路失效的主要形式,故动力学特性较静力学特性明显重要。膨胀环的存在,会增加管路系统质量,应将系统功重比视为重要因素。而系统安全运行是第一位的,故设定动力学特性和质量同等重要,质量较静力学特性明显重要。设定1为动力学特性,2为质量特性,3为静力学特性,则=1,=5,=5,得目标函数权重=5/11,=5/11,=1/11。

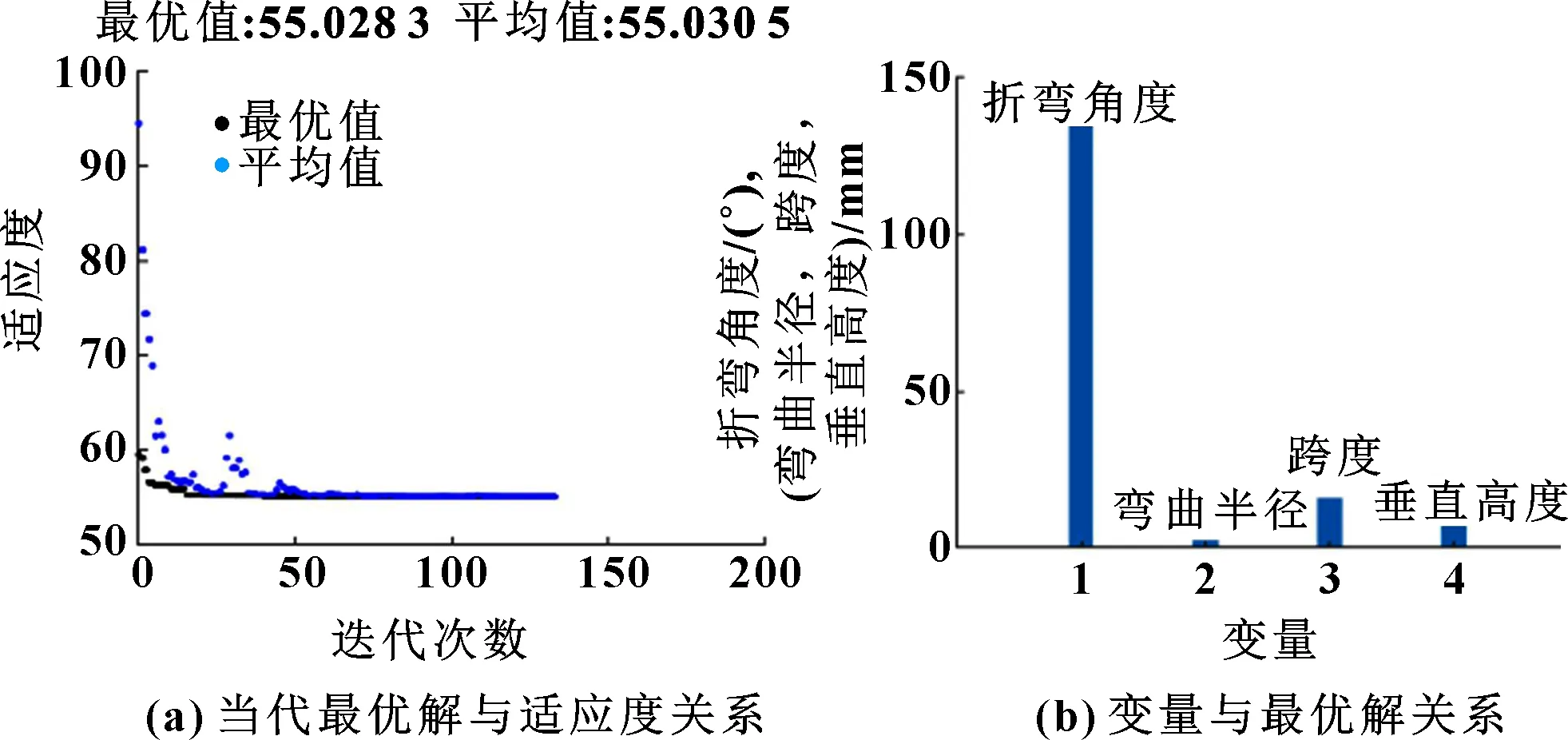

上式的求解通过MATALB编程实现,并运用遗传算法工具箱,得到计算收敛的适应度与迭代步数、最优解的组合,如图4所示。

图4 优化分析结果

此时,对应的最优解的折弯角度为134.9°,最优解的弯曲半径、跨度及高度分别为5.715、40.132、17.78 cm。

4 膨胀环实验验证

4.1 实验过程

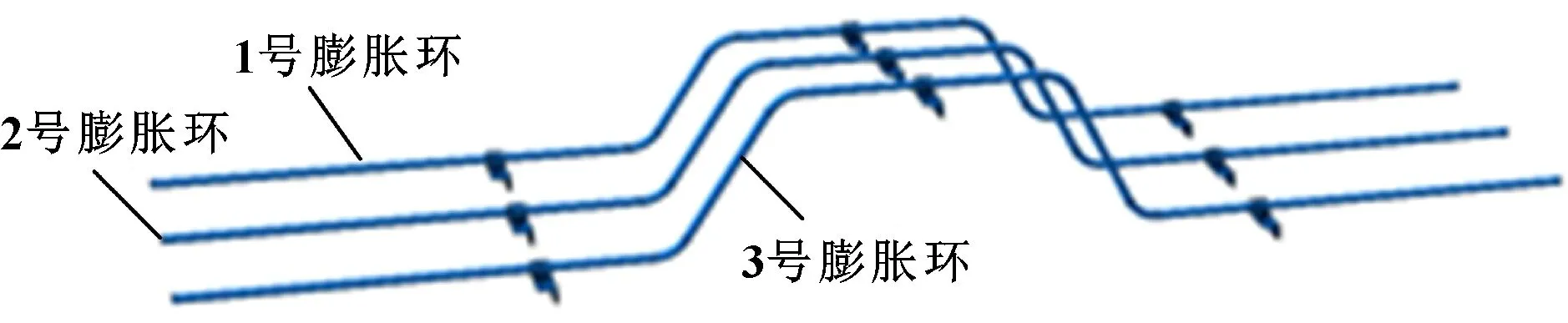

上述建立了液压膨胀环的动力学数学模型,为验证其正确性,选取了3根膨胀环进行实验。其三维模型如图5所示,结构参数如表2所示。

图5 实验管路三维模型

表2 动力学实验液压膨胀环结构参数

液压管路膨胀环动力学特性实验选用激振器测量其振动模态,激振器激振位置为液压膨胀环5个支撑位置,通过夹具与滑轨进行10~2 000 Hz扫频激振,实验管路安装如图6所示。

图6 液压膨胀环管路安装

4.2 实验结果

激振器实验过程中通过加速度传感器获得膨胀环的振动信号,并对加速度信息进行短时傅里叶变换,最终得到膨胀环管路三轴向的频域响应瀑布图,并据此确定3个膨胀环的一阶固有频率。

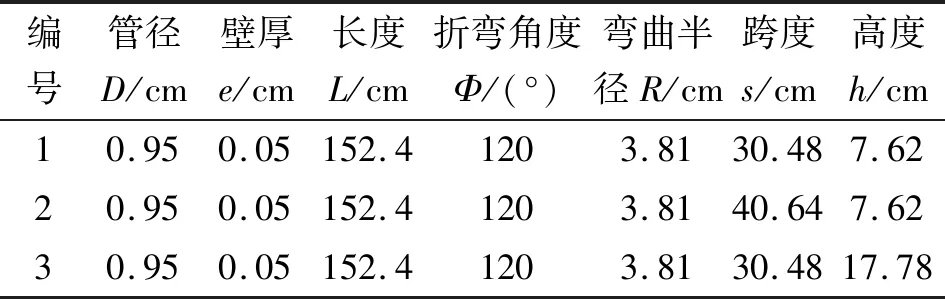

(1)1号膨胀环

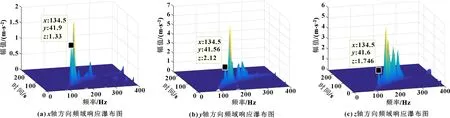

1号膨胀环在、和三轴上的频域响应瀑布图如图7所示。

图7 1号液压膨胀环频域响应瀑布图

在上述三轴频域响应瀑布图中,第一个独立加速度峰值对应的扫频频率即为膨胀环的一阶固有频率。综合轴、轴、轴实验频响结果,可得1号液压膨胀环一阶固有频率为127.3 Hz。

(2)2号膨胀环

2号膨胀环在、和三轴上的频域响应瀑布图如图8所示。

图8 2号液压膨胀环频域响应瀑布图

对2号液压膨胀环,综合轴、轴、轴实验频响结果,同样采取峰值法,得到其一阶固有频率为148.8 Hz。

(3)3号膨胀环

3号膨胀环在、和三轴上的频域响应瀑布图如图9所示。

图9 3号液压膨胀环频域响应瀑布图

对3号液压膨胀环,综合轴、轴、轴实验频响结果,同样采取峰值法,得到其一阶固有频率为134.5 Hz。

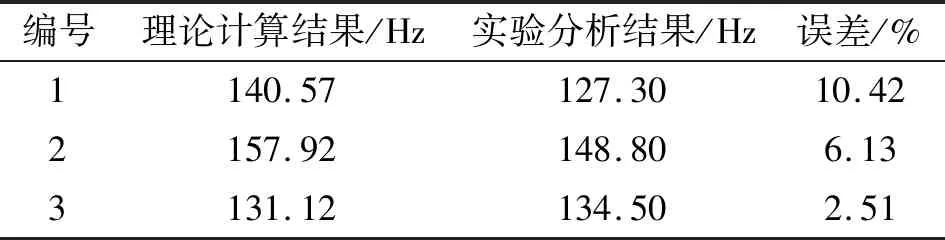

为验证动力学数学模型的正确性,将理论计算结果同实验结果进行对比,各自结果与对比误差如表3所示。

表3 动态特性分析结果对比

从表3可以看出:实验数据与理论计算之间由于人为、环境等不可抗因素的影响,存在一定误差。但是理论计算值与实验值误差较小,整体一致性较好,充分验证了上述建立的液压膨胀环动力学数学模型的正确性,也证明了采用该模型进行优化分析的正确性,优化结果可取。

5 结论

(1)文中的多目标优化分析依靠数学模型进行,故首先建立了液压膨胀环的动力学数学模型,通过实验验证,表明由传递矩阵法建立的动力学数学模型准确性较高。

(2)建立了静力学特性、动力学特性和质量与膨胀环结构参数相关的四变量函数关系,并将层次分析遗传算法应用到多目标优化设计中。通过该方法可以根据设计需求对关注的管路特性赋予较大权重系数,求解得到膨胀环最优结构参数。

(3)考虑管路动力学特性和质量同等重要、质量较静力学明显重要时,通过层次分析遗传算法求解得到的管路膨胀最优结构参数组合中折弯角度取最小值,弯曲半径取最大值。

(4)此研究工作能够为飞机液压管路系统优化设计奠定较好的理论基础,同时对提升国产大飞机设计水平提供关键技术支持。