龙门机床滑枕部件关键技术研究及应用

王元伦,杨树生,崔岗卫,符世忠

(沈机集团昆明机床股份有限公司,云南昆明 650203)

0 前言

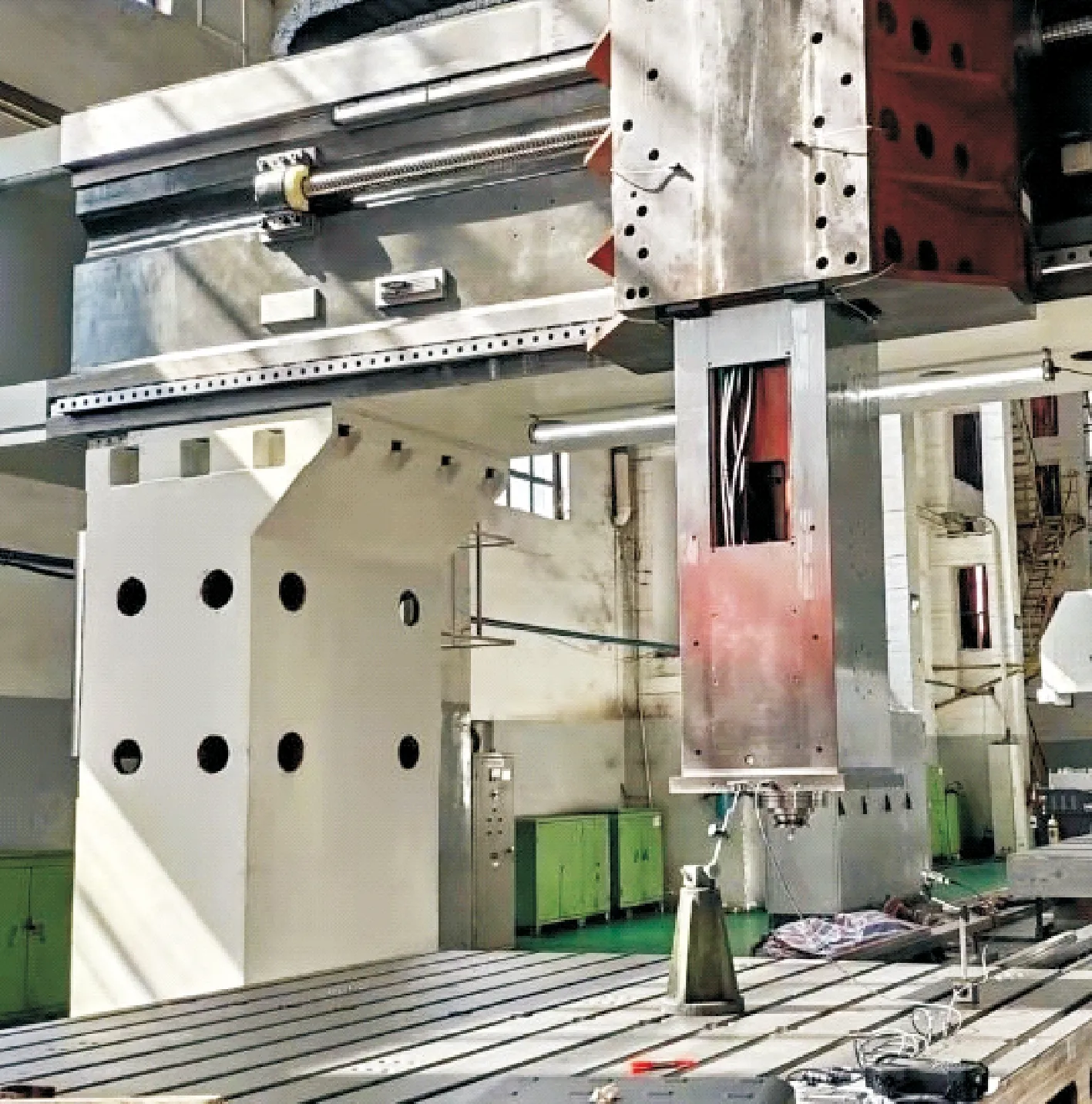

数控机床是装备制造行业里的母机,龙门机床作为机床产品中的一大分类,尤其在航天航空、船舶、工程机械、军工等行业中均承担着重要的加工角色。针对零件的加工需求形成不同类型的结构,如定梁动柱、动梁动柱、定梁定柱等。随着用户加工对机床加工自动化性能的要求不断提高和数控机床技术的不断发展,为满足市场需求,需提升龙门机床的应用功能。常见可在机床上配置A摆头、AC摆头以实现机床四轴、五轴联动加工;部分设备可在龙门机床工作头上配置材料喷涂设备,结合机床运动轴实现不同材料的增材加工等。然而实现龙门机床核心功能的滑枕部件,应用需求对其各项性能指标如:最大扭矩输出时的刚性,最高转速输出时的稳定性(温升、振动)以及长期使用的稳定性及精度和精度保持性的要求也变得越来越高。针对目前市场需求,结合公司技术现状和前期生产过程中存在问题,本文作者介绍一款应用于公司主流机床产品上的滑枕部件结构设计。根据使用要求,确定滑枕主轴最高转速为3 000 r/min,最大扭矩1 920 N·m,最大功率为31 kW。并在使用过程中对机床的热稳定性与动平衡问题进行跟踪分析,优化处理后得到一款能满足公司龙门产品需求的高性能主要部件。

1 滑枕部件的结构设计

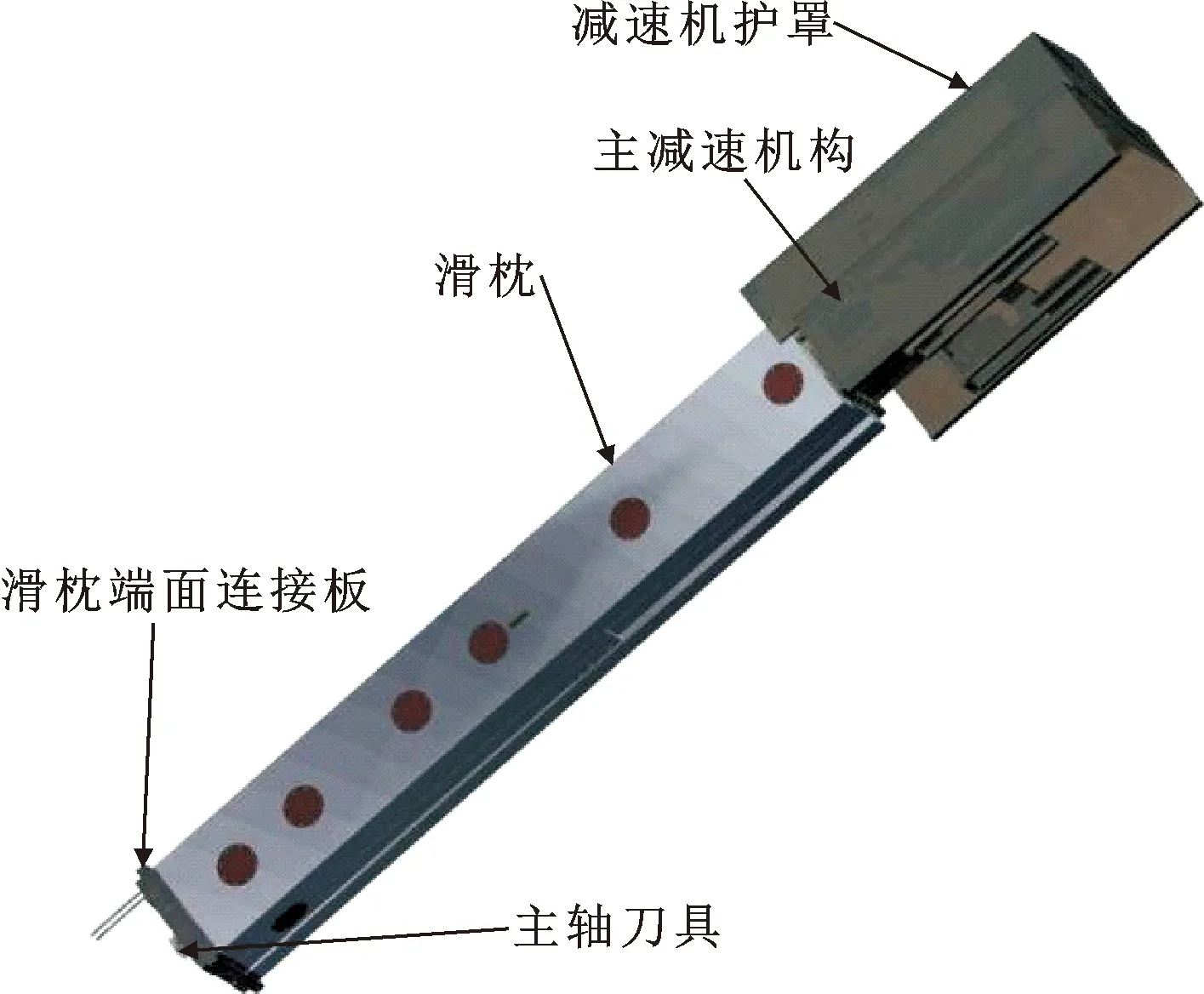

滑枕部件主体结构如图1所示。

图1 滑枕部件主体结构

为了确保滑枕具有较大的刚性和传动精度,选用滑动导向机构安装在滑枕座内,通过滑枕四周包围接触的压紧导向机构进行导向。滑枕与滑枕座接口处设置有刮屑防尘的刮屑板,包裹住滑枕;滑枕座结合面刻有润滑油槽,为滑枕移动提供良好的润滑。滑枕作为传动与移动部件,设计过程中进行拓扑优化,在保证滑枕自身的刚性同时进行了轻量化设计。滑枕前端配置有连接板,连接板主要作用为设置不同的接口尺寸,通过相关的连接机构连接不同的附件头,如垂直头、万能头、立卧头、A摆头、AC摆头等,通过附件头的使用可以大大提高机床的加工性能。为提高此机床自动化程度,连接板上设置有自动拉头机构,可实现不同附件头的自动更换功能。滑枕后端安装有主变速箱,主变速箱为自主设计制造的齿轮箱,通过合理配置齿轮箱体齿轮,以满足滑枕内部主轴的输出扭矩、功率和转速需求,主变速箱外部设计有防护性能优异、造型美观的减速机护罩。

1.1 主变速箱体结构设计

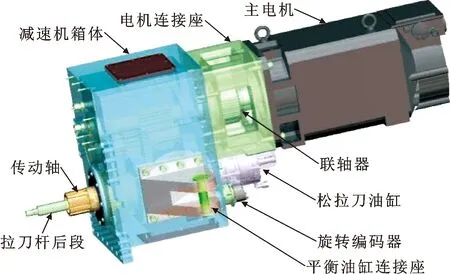

主变速箱体结构如图2所示,主变速箱体后部通过电机连接座连接主电机。主电机选用Siemens公司生产的1PH8型,功率为31 kW。同时,通过修改电机连接座的接口尺寸,以匹配FANUC系统类似功率扭矩的主电机。电机连接座内腔中安装有联轴器,将主电机与内部齿轮系统连接在一起。主变速箱体两侧安装有平衡油缸联接座,平衡油缸安装于滑枕座上,采用蓄能器+平衡油缸方式,通过液压能平衡滑枕机构的重力。主变速箱体有旋转编码器对主轴转速、主轴位置及准停进行检测控制。减速后的转速和功率、扭矩通过箱体传动轴传递至滑枕内部主轴系统,为主轴提供旋转和切削工作所需的功率和扭矩。后端的松拉刀机构则通过碟簧夹紧、液压松刀油缸内的油压推动活塞进一步压缩碟簧,从而实现刀具的夹紧及松开状态。传动轴和活塞均为中空结构,内部安装有空心拉刀杆机构,拉刀杆内部则通过后端的旋转接头为主轴刀具提供内冷及吹气清洁功能。

图2 主变速箱体结构

1.2 主变速箱体内部齿轮机构设计

主变速箱体内部设置3个传动轴,传动轴上布置有液压式滑移齿轮换挡机构。齿轮设计时遵循一般有级变速箱体设计原则,选用合适的公比。取变速箱的公比等于电机的恒功率调速范围,即=。机床主轴的恒功率变速范围为:=-1=,变速箱的变速级数:=lg/lg。通过反复试算,合理配置齿轮。各齿轮轴及齿轮安装轴通过支撑轴承固定在主变速箱体上,结构如图3所示。换挡机构由活塞、拨叉、滑移齿轮、油缸组成。油缸固定于变速箱体上,油缸活塞前后分别设置两个油口。活塞通过拨叉与换挡齿轮连接,换挡通过油缸活塞前后油口进油回油、拖动滑移齿轮前后移动实现。

图3 主变速箱体内部结构

1.3 主轴结构设计

滑枕内部安装有主轴系统,主轴系统配置有冷却套,冷却套安装于滑枕内孔,冷却套上设置有环形循环油槽,通过油温冷却机提供恒温冷却油对主轴轴承进行冷却。选择参考雷博样本推荐机床冷却设备方法进行油温冷选型计算。油温冷却机冷却能力根据机床主轴及齿轮箱选型方法计算:

=×

式中:为主电机功率,31 kW;为电机损失,机械主轴按8%~12%计算。按较大值计算,得=31×12=372 kW。

根据液压站选型方法,按机床液压需求,设计液压站主液压泵功率为5.5 kW,主轴箱润滑泵功率为0.75 kW,=×,在中低压力时按30%~50%计算,得=(55+075)×50=3.13 kW。油温冷却机的冷却能力为5 000 W,大于系统的发热量。合理选择油温冷却机型号及温度设置,可以控制机床在运行过程中产生的热量。冷却套孔内安装高精密主轴轴承,轴承选用前三后二的布局形式,前端三列轴承通过自制的锁紧螺母固定锁紧在主轴相应位置,后端两列通过进口精密锁紧螺母固定于主轴后端相应位置。主轴尾端安装有辅助支撑轴承,以提高主轴后端的支撑刚性。轴承在运行过程中产生的热量通过恒温冷却油进行冷却。主轴内部安装拉刀机构,通过多次试验后,选择性能可靠的自制成组拉爪。该拉爪后端有圆弧槽,槽内安装有箍紧弹簧,结构设计合理,在使用过程中拉爪位置不会发生变化(这也保证主轴在运转过程中的质量平衡,从而提高主轴的动平衡性能),拉刀精度高、稳定性好、性能优良。拉爪机构安装于拉刀杆前端,通过螺纹连接。拉刀杆上安装碟形弹簧,通过设计选型后,为主轴刀具拉紧及松开提供合理的碟簧变形量。滑枕前端主轴布局结构如图4所示。

图4 滑枕前端主轴布局结构

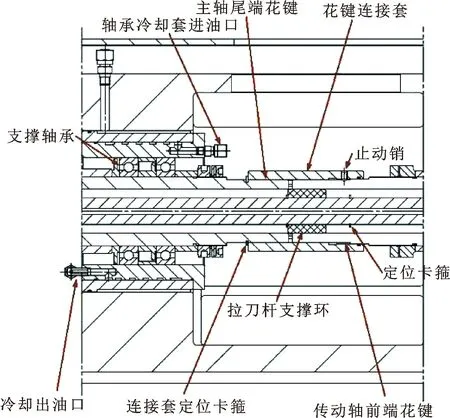

由于滑枕长度较长,考虑旋转轴旋转精度的同时,兼顾滑枕的加工工艺性能,滑枕内部传动轴系选用分段式组装结构,主轴和传动轴连接设计为花键轴,两段轴通过花键套进行连接,安装到位后配装锥端紧定螺钉,防止长期运转后松动。整个轴系较长,拉刀杆选用分段式结构,为保障拉刀机构的旋转质量均匀,在拉刀杆上配置有支撑环,防止支撑环在拉刀杆上轴向移动,在支撑环两侧安装轴用弹性卡箍进行定位。连接结构详见图5。

图5 主轴与传动轴连接结构

如图5所示,主轴尾端支撑轴承及传动轴上的支撑轴承外安装冷却套。冷却套上设置有螺旋冷却油槽,各冷却油槽通过油管连接,串联接入冷却油,通过螺旋槽后由油管引回油温冷却机,组成冷却回路。

1.4 传动轴结构设计

传动轴后端与主变速箱连接,前端与主轴连接,安装于滑枕内部。传动轴上设置有3处轴承支撑,每处轴承均选用两列角接触球轴承按照背对背形式安装。传动轴结构如图6所示,其各轴承冷却结构如图6下部视图所示,各冷却套通油结构如图6所示。传动轴上轴承外圈通过安装在轴承座上的端盖压紧,精密锁紧螺母将轴承内圈并紧在传动轴上。其安装方式参照轴承样本上背对背安装方式进行调整,符合轴承在运行过程中的工况要求。各组支撑轴承安装于滑枕内相应安装孔中,为了便于安装,滑枕相应的位置应设置安装窗口,在安装完成后用盖板将窗口盖好。

图6 滑枕内传动轴机构

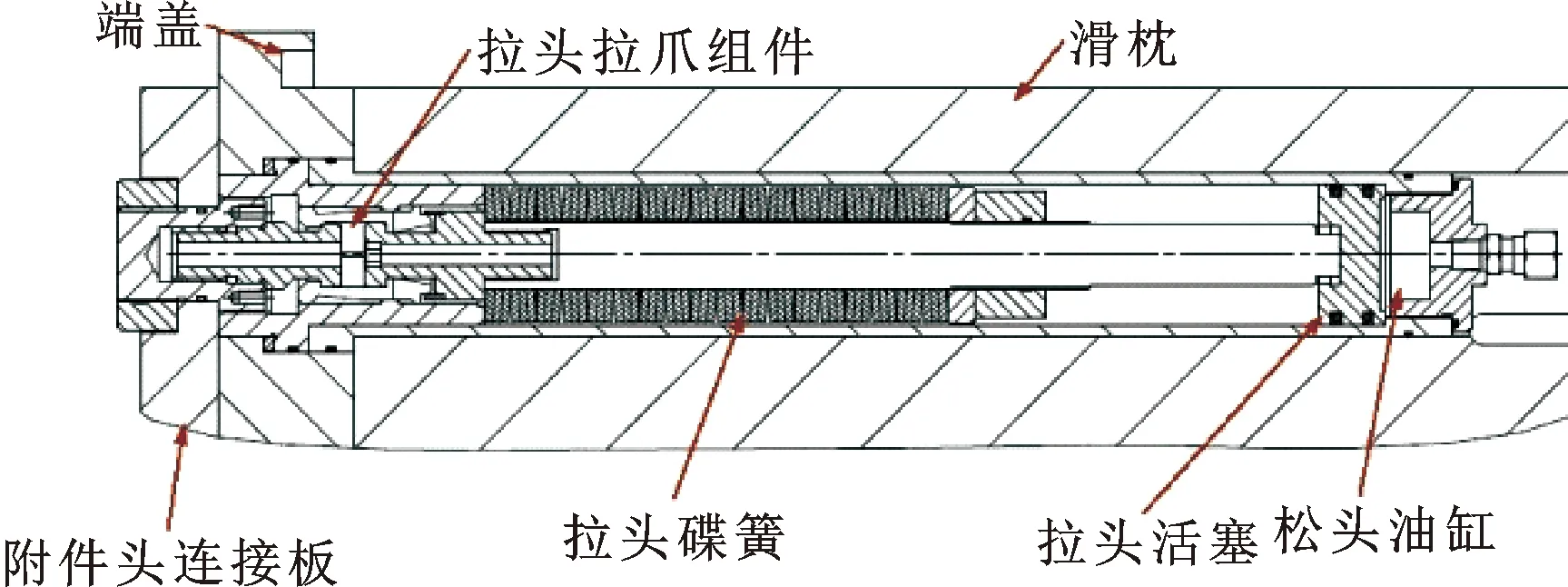

1.5 附件头拉头机构设计

附件头作为机床功能扩展的主要实现装置,大大扩展了机床的加工性能。尤其是在龙门机床上,附件头的使用更加广泛,但由于附件头质量较大,手动更换过程中附件头定位与固定工作极其繁重。为了提升机床的自动化程度,减少在加工过程中附件头更换时间的占比,实现机床各种附件头的自动更换更加重要。为了满足这一要求,该龙门机床滑枕前端设有自动拉头机构。当有更换需求时,机床滑枕运行到附件头自动更换位置后(附件头的连接尺寸要求与连接板尺寸相对应),附件拉头机构液压缸进油,推动活塞与拉头杆前移,拉爪处于松开状态。滑枕运动至更换位置,电气控制感应开关接收到位置到位信号后,控制系统给出信号,液压换向阀工作,附件拉头机构液压缸回油,在碟簧的弹力作用下拉爪和附件头上的拉钉拉紧,实现附件头自动拉紧。结构如图7所示,在滑枕端面连接板上设置4个拉紧机构,均布于连接板的4个90°位置,拉头性能稳定,拉力均匀可靠。

图7 附件头拉头机构

2 滑枕轴系动平衡优化

振动主要源于轴系的动不平衡量,尤其是长轴系传动机构(长轴拼接构成轴系,由于不是整体加工,质量平衡更不易通过加工保证)。根据公司生产经验及机械振动与冲击国标标准译文集中所述对机床类设备动平衡要求,设定动平衡等级为G2.5,以质量为30 kg的平衡值要求为例:=30 kg×3.15 μm=94.5 g/mm,轴系旋转半径为200 mm,此处不平衡质量为:=94.5/200=0.472 5 g。计算的结果不平衡质量确定后,依次计算其余轴系的不平衡质量要求并做动平衡修正。

在SCHENCK动平衡试验机上进行动平衡检测,据此对主变速箱体内齿轮轴系、滑移齿轮轴系、输出轴及安装于轴上的齿轮轴系、传动轴、主轴轴系(内装拉刀杆部件)轴系进行动平衡修正。动平衡检测如图8所示。

图8 SCHENCK设备上作动平衡

部件动平衡修正结束后,进行整套滑枕机构组装。由于各部件装配后动不平衡质量可能存在累积叠加或抵消的情况,很多时候整个轴系相比未修正状态好些,但仍不能满足整个传动轴系(尤其是较长轴系)的动平衡要求,此时便需要在整机装配后,在主轴试车过程中再次进行检测、修正。整机动平衡使用SKF Microlog MX series便携式状态监测产品,利用其进行状态评估和噪声、振动根源的分析和诊断,分析滑枕部组在运行过程中的振动源。与此同时,在设计初期便在主轴端面、主轴与传动轴连接套位置、传动轴后端设置有动不平衡量调整结构,通过在相应位置进行材料去除或添加,以确保整个长轴系的动平衡状态达到设计和使用要求。整个滑枕内主轴轴系动平衡检测评估如图9所示。值得一提的是,为了确保动平衡修正结束后滑枕内整套轴系具有稳定可靠的装配稳定性和相对位置的准确性,在连接零件的连接处设置有专用的凹槽对合,可以在槽内灌入一定量的高精度定位胶,灌胶可保证配合的零间隙性和可拆卸性。

图9 整机状态下的主轴动平衡修正

在整机状态下动平衡检测修正结束后,滑枕内的主轴轴系结构便可稳定可靠地运转。但为了确保机床在后期长时间使用时具有更好的稳定性和精度保持性,需对滑枕机构的热伸长特性进行检测。

3 滑枕热变形测试与补偿

在主轴运行过程中,主轴热源主要来源于主轴轴承运行发热、刀具切削过程中产生的切削热等。热源问题比较复杂,虽然在滑枕设计过程中考虑了主轴轴承恒温油冷却,主轴端面设置有刀具外冷、中心出水内冷等完善的冷却系统,但机床在运行过程中,由于环境因素等,还是无法保证机床始终处于高精度加工状态。这样便需要进一步对滑枕系统的热特性进行检测,摸索出相应的温升与伸长的规律后,对热伸长量进行相应的补偿,以保证滑枕在发热伸长后机床刀具空间位置的相对位置稳定。

针对龙门机床滑枕的结构特点,热稳定性试验时,对机床滑枕、、三向的热漂移和各监测点的温度进行检测。滑枕热伸长试验及数据采集如图10所示。

图10 滑枕热伸长试验及数据采集

对每段温升对应的滑枕热伸长数值进行分析,针对滑枕容易伸长方向(向)的伸长值,通过数控系统对机床的相应移动轴进行反向补偿,最终可得到加工精度满足用户使用要求的龙门机床。

4 结语

该滑枕机构主要包括滑枕、滑枕端面连接板、主变速箱机构、滑枕内部主轴轴系、拉刀机构、附件头拉头机构、传动轴等,通过结构优化和分析评估完成结构设计。在装配过程中严格认真做好转动部件的动平衡,装配结束后对整机状态动平衡修正、滑枕热伸长量进行测量调整,成功解决了滑枕机构的传动刚性、使用寿命和热稳定性的问题。通过上述方法与措施,成功研制出满足使用要求的优质滑枕机构。目前该滑枕已成功应用于公司生产的XK24系列龙门机床上,并以其优良的加工刚性和稳定性受到用户的认可和高度评价,同时为类似的机床滑枕设计提供了参考。