设备润滑油检测分析技术在矿山的应用

工业化进程不断加速,发展低碳经济具有重要意义。矿山设备的油改电技术逐步推广。油改电技术虽然减少了设备使用石油,但随着公司生产技术的发展,矿山的发展规模扩大,新能源汽车逐渐普及,面临环境和矿山道路的限制,润滑油液的使用监视导致设备运行的“内脏”不足,也会影响设备的运行效率。随着矿山企业设备向大型化、重负荷、自动化、成套化、环境节能的方向发展,设备的维修成本和停机损失也随之加剧,剥离量逐渐下降。作为矿山企业提高大型设备运行的剥离率和工厂选定设备的运行率尤为重要。因此,状态检测和设备维护保养、及时维修等可有效地大幅度降低生产成本,提高经济效益,减少设备事故的发生

。

法院认为,根据非公益必要不干扰原则,与网络有关的服务或产品应当和平共存,产品或服务提供者不应干扰竞争对手的业务,也不能干涉最终用户的选择。这种干扰只有在出于保护公益的必要时才被允许。此案中,法院认为,奇虎公司的警告标识干扰了百度公司的搜索引擎服务,明显违反了非公益必要不干扰原则,既不合法也不必要。同时,法院认为奇虎公司在公共利益与网络安全的幌子下,将警告标识设置在百度搜索结果上,最终目的其实是推广自己的互联网浏览器。

近年来,由于润滑油品检测技术主要集中在沿海城市,国内在广州、上海、内蒙等有专门的第三方油品检测实验室。但是,检测分析流程繁琐,而且需要使用多个分析仪器,在云南省内尚无相应的油品分析检测机构,能够掌握油液分析检测技术的人员更少,油液分析诊断师在国内是稀缺人才,对矿山企业开展油品分析尤其罕见。为了指导设备运行情况,检查润滑油的质量,需要将样品送到机器厂家或检测分析室进行检查,检测费用高,周期长,检查报告不及时,经常发生设备损坏,因此对设备运行状况的指导性不强。通过设立矿山油品检测分析实验室,可以通过油液分析结果及时诊断矿山机械设备的运行和润滑油品的使用情况,节省检查费用,强化矿山机械设备的润滑系统管理,提高设备的运转率同时可以延长设备的使用寿命。其次,由于环境的影响,设备在运行过程中由于摩擦、化学反应、污染等造成零部件损伤和腐蚀的情况较多。但作为大型矿山企业,如何提高设备的运行效率,减少维护费用,事后修理转变为预防性诊断,则需要对设备的润滑油进行检测分析。

她说的话,他总是听不太懂。但即便是看着她说话的样子,为此心折也已足够。第一缕阳光已从窗外茂密枝叶间渗透进来,洒到枕边。他由背后紧紧抱住她,内心被突如其来的喷涌潮水冲去一切堤坝藩篱,只能袒露心迹。

1 油液监控技术

1.1 新油检测

随着润滑油液生产商的增加,国产油液逐渐增加,部分厂家在供应油品时只提供部分参数,有的甚至不提供。不知道油品的性质的情况下,维修人员经常会发生误加油品的情况,油品的品质可能达不到预期的运行效果。然后,新油检测可以确定乳液是否存在质量问题,以新油指标为基础,在后期油品检测中建立趋势分析图,为油品后期检测各指标的判断提供标准,保证设备的运行状况。为此,将需要添加到设备中的新油品作为检测对象,避免未达标油品进入机械设备使用过程,从根本上杜绝对设备的危害。

1.2 在用油样检测

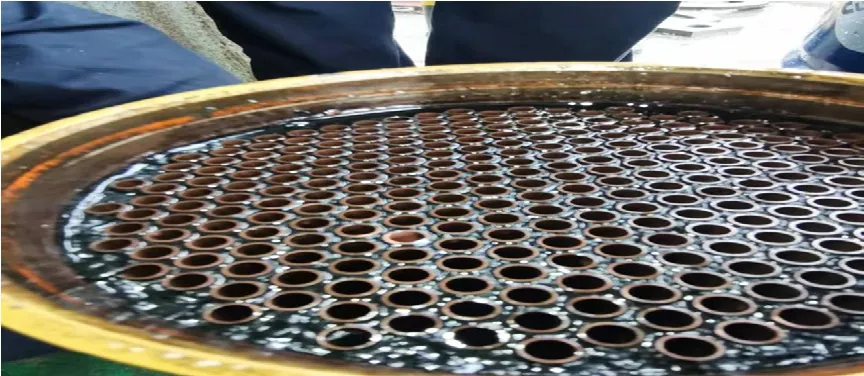

上表数据是装载机发动机油液,油型超级蓝至尊。分析表明,该油样中磨损金属元素Na、Cu(钠、铜)的含量较高,表明该系统有关部件存在异常磨损。结合机械性能判断,该设备摩擦副存在磨损。油中钠元素含量超标的主要原因是油冷却器损坏,导致冷冻液进入油中。其中检测数据参考值设置多次试验及设备损坏情况。损坏情况见图1。

2 取样

2.1 机械设备采样

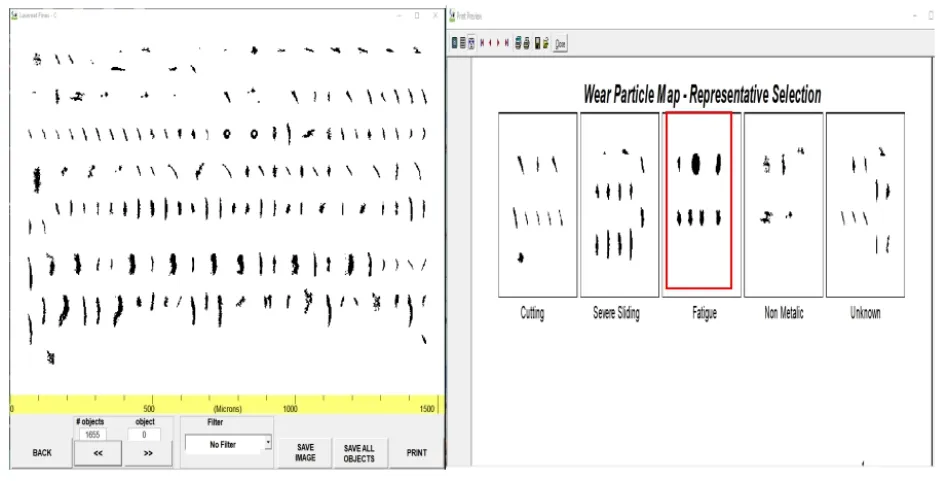

用多功能磨粒分析仪可以检测油品中颗粒尺寸、总数和分布信息,直接测定油液的污染度等级、颜色很黑的油(如高烟炱含量≤2%的机油)。内置ISO 4406、NAS1638等污染度评价标准,可自动识别切削磨损、接触/滑动磨损、疲劳磨损、非金属磨粒、纤维、气泡、水滴等。但是,通过检测数量直接判定存在磨损程度的等级并不准确。由于磨损过程分为正常磨损和非正常磨损,检测颗粒在非正常磨损情况下必须增加颗粒物才能视为异常情况,因此我们必须结合其检测形貌、金属及非金属检测数据进行判断。然后,通过探索器图像技术,系统自动捕获磨粒和污染物颗粒的形状特征,对捕获的磨粒或污染物颗粒图像系统进行分类,(自动识别切削磨损、接触/滑动磨损、疲劳磨损、非金属磨粒、纤维、气泡、水滴等)。磨粒识别及自动分类功能可部分取代分析铁谱仪;同时根据磨粒大小,按计数方式实现大于25μm铁磁性颗粒的计数及其尺寸分布。其检测的颗粒计数及尺寸分布值见表4。

2.2 检测分析取样

检测时要对提取的样品进行取样分析,而油液检测与其他样品检测不同,主要是由于不同检测项目的混合方式不同。污染度检测我们需要用搅拌器搅拌,但是搅拌的同时会产生大量的气泡,所以要用超声波把气泡赶走。检测金属元素时,双手握住油样瓶,旋转式均匀摇动,检测理化性质、粘度时,采样管使用专用一次性输液管,移动时应保持无气泡。

3 仪器参数及检测指标

3.1 仪器及参数

MiniLab153实验室油液分析检测设备〔包括油液光谱分析仪(Spectroil 120C)、LASERNET 230多功能磨粒分析仪、便携式油液状态分析仪(FluidScan 1100)、便携式运动粘度计(MiniVisc 3050)各1台〕。检测参数为(运动粘度、水分、酸碱值、氧化度/硫化度/硝化度、乙二醇、烟炱、微量元素、粘度、颗粒物、污染度等指标)

3.2 主要材料和标准油液

材料:一次性塑料油杯、石墨棒电极、石墨盘电极、塑料吸管、移液枪、纸、清洗溶剂。

标准油液:0号标油、100ppm标油、900ppm标油、LNF颗粒计数验证液、铁磁性颗粒检测液、红外检测液、低粘度油、高粘度油。

本文所研究的图均为不含孤立边且最多包含两个孤立点的有限无向简单图。设G=(V,E)表示顶点集为V,边集为E的简单图。用Δ和δ分别表示图G的最大度和最小度,ni表示图G中度为i的顶点个数,记Cr为r阶圈,P为路。

4 实验及诊断

4.1 微量元素检测

运动粘度的检测以毛细管重力降落法为基础,定量检测40℃润滑油运动粘度;其次输入粘度指数,自动计算100℃运动粘度。为了防止油液堵塞毛细管,将0.06mL的油样移入专用的开式样品箱,为了保证样品箱的污染和镜片的损坏,每次检测前都需要专用的镜片试纸,不能使用溶剂清洁使样品箱受到腐蚀。见表2。

The first snow sounds violent, much rain and hail in summer.

设备运行时间与元素检测相同。数据显示,该设备粘度值运行26602.5小时正常,后期的粘度值呈上升趋势。结合理化性质分析及粘度指标增加值,该油可继续使用。但粘度过大会影响机械效率;粘度过小会降低油膜的支撑能力,使摩擦面之间不能保持连续的润滑层,增加磨损。

标油0ppm、100ppm,(满足21种微量元素含量检测);900ppm,(满足Ba、Ca、Mg、P、Zn微量元素含量检测)。利用0ppm、100ppm、900ppm分别进行标定,首先利用0ppm标油平行检测5次,其次,用CS-24-100ppm-测定5次,最后用SMA-900ppm-200G+测定5次。最后建立标准曲线。

(2)仪器条件:为保证有效精度和稳定性,光学系统温度应控制在40℃±1℃;为保证数据读取准确,时间控制40±5S。本实验以120t级矿用卡车为检测及判断依据。详见表1。

油品分析检测判断又称设备磨损工况检测技术。这是一种新概念的设备维护技术。利用油液循环流动或运行摩擦所携带的设备状况信息,对设备的当前工况和未来工况进行相应的判断,为设备的正确维护提供有效的数据依据,达到预防性维修的目的

。油液在设备中的所有运动部位循环流动时,设备的运行信息会在油液中留下痕迹信息,这些信息主要包括油液理化性质的变化,包含(运动粘度、水分、酸/碱值、氧化度/硫化度/硝化度、水分、乙二醇、烟炱);其次油液中设备各部件磨损颗粒的分布,包含(金属元素检测,颗粒物质检测)

;第三种是油液中外侵物质的构成以及分布。我公司采用信息化手段,有效将油品分析检测的相关数据与设备管理软件有效连接,将检测数据及时反馈给各设备,设备点巡检人员将各设备的日常检查和检测数据结合起来,对不同油品的质量优劣进行鉴定和判别,并对机械设备内部进行显示的运行状况,并可预知可能出现的机械设备故障问题

。分析检测油液的品质以决定油液能否继续使用,最大限度提高油液使用率。

4.2 运动粘度检测

(1)标准曲线的构建

用油液分析仪分析检测油液中的微量元素,方法及精度满足ASTM D6595、NB/SH/T 0865-2013。

4.3 理化性质检测

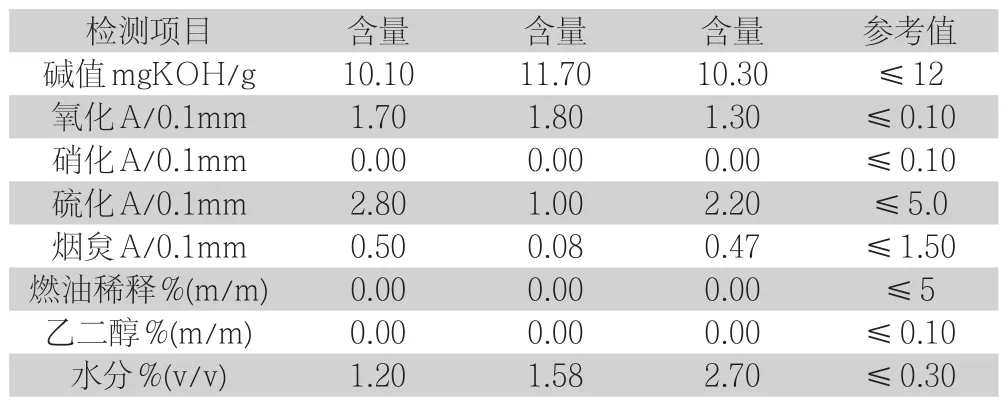

从以上数据可以看出,酸值和水分明显高于参考值,装载机设备发动机最近经常出现温度过高的现象。由此可以判断,由于气化,水分增加,油液变质,酸值增加。另外,结合粘度检测的分析,水分的增加会增加油品的粘度值。其次,粘度值增加可能是由于矿山灰尘多,粘度值增加,建议检查发动机异常升温原因。

9.2 吸入麻醉还是静脉麻醉 纳入3项随机对照研究(randomized controlled trials,RCT)研究的荟萃分析结果表明[21],尚无法确定哪种麻醉方式更有优势(如在并发症发生率和死亡率方面)。但是低级别证据显示丙泊酚可减少术后恶心呕吐(postoperative nausea and vomiting,PONV)的发生。在一项针对多种肿瘤患者的回顾性研究中,接受全静脉麻醉的患者术后生存时间长于接受吸入麻醉的患者[22],但同样也缺乏前瞻性研究的证据。

理化性质检测主要采用便携式油液状态分析仪(FluidScan 1100),基于直读红外光谱(DIR)专利技术,直接定量分析润滑油液的各种关键状态指标(包括酸/碱值,氧化、硫化、硝化、烟怠、水分等),用于判断润滑油是否因污染而导致油品质量下降或添加剂成分分解而导致油液变质。其次,有时由于发动机油中的串联燃料、冷却液和大量的碳颗粒污染,导致烟炱升高,油的质量变差。油液中水分超标会导致油品氧化变质、粘度降低,影响有机酸性物质对金属的腐蚀,因此水分的检测是润滑油的关键指标。数据详见表3。

4.4 磨损颗粒及污染物颗粒检测

在油样检测分析中,样品的取样代表性是决定设备运行状况的原因之一。主要是由于设备在矿山运行中可能存在大量的粉尘、污泥等污染物。许多设备的油箱和润滑部位的油样出口都需要自流横切采样或专用工具采样,采样时会污染油样;第二,样品只有在机器停止运转时及时取样,才能保证油液浓度的均匀性和平衡性。但此时由于油液比常温高,采样瓶容易破裂,存在烧伤的安全隐患,设备冷却后进行采样,部分磨损的颗粒物质会沉入底部,不易检测,建议寻找采样温度的平衡点,冷却到油液30度左右进行采样。

根据参考值判断颗粒数量是否符合要求及100um颗粒物质数量。从上表数据可以看出,该用油存在大量的颗粒物质,特别是小于15um磨粒接近临界值,可以判断存在摩擦副切屑磨损现象,结合表1数据,在金属及非金属检测过程中,铜及硅都有超标现象,查看设备摩擦副观察其表面有一定磨损,而硅的产生主要是灰尘。该设备25um以上有降低现象,说明该油润滑效果得到改善,滑动磨损降低,但大于100um仍有百余颗粒物质,可以判断该设备运行时间较长,存在一定疲劳磨损。具体颗粒物质存在形状见下图2。

幼儿在学习几何图形之前就对物体的形状有了初步了解,这是他们在生活与探索之中积累的经验。特别是幼儿能够对自己接触过的物体形状拥有比较清晰的认识。例如,幼儿能够知道足球是圆形的,门窗是长方形的等。而在这个阶段,幼儿对图形的认识还无法脱离具体物体单独存在,需要逐渐从具体化的物体向抽象化的图形概念进行转化,这才能够形成抽象意识,从而更加准确地理解和把握几何图形的概念。比如,很多幼儿会用具体的事物代指某种图形,而在经过一段时间的学习后他们则会尝试将物体与形状进行比较,形成初步的图形观念,最终完成几何图形概念抽象化。

从上图可以看出,设备运行过程中,油液存在一定的污染,其中存在一定的非金属颗粒。结合元素分析硅元素的含量,该设备在矿山使用时存在灰尘进入。另外,在图2中观察到各种磨损形状的直径、宽度,滑动磨损颗粒较大。为此,润滑性能有所改善,但应及时予以关注。同时条件允许,需要更换摩擦部位。

通过优化这一流程,将交接工作中的重点内容凸现出来,能够有效地保证进行心脏手术之后的患者在交接工作时的准确性和全面性,大大增强患者交接工作的质量。在将优化流程投入使用之前要先对相关方面的工作人员进行系统的培训工作,另外还要相关科室的配合,进行统一、协调管理。在这一过程中,本人亲身体会到交接工作的关键点在于ICU病房的护士,护士长要进行系统的培训,定期进行考核,加强护士交接工作的重要意识,能够自觉负责,完成自己的本职工作,保证交接工作的质量。

5 结论

通过以上数据检测分析,该设备在矿山运行过程中存在磨损和污染现象,需要及时更换油液。通过这次检查,该设备及时进行维护,减少了液压油泵和发动机的损坏现象,节省了一定的备件材料。为此,对矿山油品进行分析检测,包括乳液的理化性质变化、磨损颗粒的分布变化、通过分析外侵物质的组成和分布,可以获得机械设备的运行状况信息,指导设备维护人员对设备进行快速有效的维护,保证设备的运行率,延长设备的使用寿命,降低公司的生产成本,实现效益最大化

。其次,作为大型矿山企业,要以信息化手段和大数据模型来管理设备运行,达到预防性维修的目的。

本论文通过阐述设备运行状况监测分析,其涉及专业学科较多,我们应从源头上加强标准化管理模式,形成程序化管理和控制,才能达到预期目标。但制约设备油液检测分析结果准确性、结果运行、诊断分析的因素较多。一是设备长期在恶劣环境下运行,采样代表性差,颗粒物超标现象时有发生。为此,提高检测分析准确性的关键因素是提高采样的代表性;二是缺乏专业的油样分析诊断师,很多设备维修保养人员不能根据检测报告及时做出诊断。但由于检测分析员对设备的运行情况不了解,检测数据没有实际意义,所以油样诊断师必须结合设备、检测分析等各专业才能快速诊断;第三,应将油品分析检测与设备管理相结合,将检测数据及时反馈给设备,形成趋势分析图表,查询历史数据,保证设备正常运行。

总之,油样检测分析可有效监测设备运行状况,达到预防性检维作业,但要从关键环节入手,保证检测数据准确性。其次,多专业联动,提高个人综合能力,才能保证检测数据的准确性,为设备的高质量运行奠定基础。

[1]代凤.如何提高油品检测数据的准确性[J].石油库与加油站,2015,142(6):12 ;43-45.

[2]李方毅.基于油液监测的故障诊断专家系统的研究[D].武汉:武汉交通科技大学,2004.

[3]李强,张洛平.状态监测与故障诊断技术在矿山提升设备上的应用.煤矿机械,2009(3).

[4]李玉红.如何提高油品检测实验室数据准确性[J].江西化工,2019,142(2):202-203.