不同占空比对6061铝合金微弧氧化着色及性能的影响研究

李廷取,刘祥玲,刘文异

(1.吉林化工学院材料科学与工程学院,吉林吉林 132022;2.雄邦压铸(南通)有限公司,江苏南通 226300;3.兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州 730050;4.吉林化工学院机电工程学院,吉林吉林 132022;5.吉林江机特种工业有限公司计量测试中心,吉林吉林 132021;)

铝合金具有很好的加工性能、耐腐蚀性能好、易着色、材料致密、氧化性好、比强度高,并且可以使材料轻量化,符合当今世界的发展的主题[1-4]。其中6系变形铝合金具有很好的加工性能,可加工成板、管、棒、型、线材和锻件,因而被广泛应用于导管、家居、建筑型材、需要良好耐蚀性能的大型结构件以及卡车、船舶和铁道车辆的结构件等[5-8]。微弧氧化技术是一种先进的表面保护技术,比阳极氧化、电镀等技术更环保,符合当今的世界发展的主流[9-11]。采用微弧氧化的方法在铝合金表面进行改性处理,加入偏钒酸铵、锡酸钠、高锰酸钾和钨酸钠进行着色,可以在微弧氧化的同时获得特定颜色[12-15]。

由于改变钨酸钠着色剂浓度对着色颜色变化不明显,但调整占空比参数可以显著改变微弧氧化膜层颜色,因此,与其他常规铝合金改变着色剂浓度进行微弧氧化着色不同,本文通过调整占空比参数,在6061铝合金表面制备微弧氧化膜层,研究占空比对膜层装饰性和表面硬度的影响。

1 实验

1.1 实验材料

微弧氧化电解液主要成分为15 g/L的Na2SiO3,着色剂为13.2 g/L的Na2WO4。

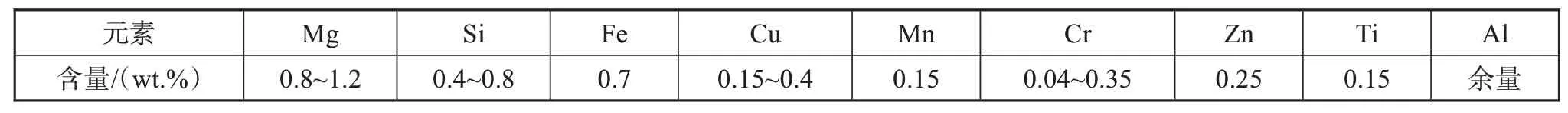

选择商用6061铝合金轧制板材作为微弧氧化阳极试样,其化学成分如表1所示。采用304不锈钢板做对称双阴极。

表1 6061铝合金化学组成Tab.1 Chemical composition of 6061 aluminum alloy

1.2 样品预处理

对工业用精轧6061板材进行加工,制成尺寸为50 mm×20 mm×1 mm的样片,然后在试样表面边缘位置打孔方便连接电极。采用质量浓度为50 g/L的氢氧化钠溶液,加热至温度为60℃进行碱洗。采用体积分数20%的稀硝酸进行酸洗,每道工序结束后马上用蒸馏水清洗,最后用吹风机烘干备用。采用精整处理后并贴膜的6061铝合金板材,可以揭掉贴膜无需预处理直接进行微弧氧化,微弧氧化后试样外观质量良好,且省去预处理过程。

1.3 微弧氧化

采用多段式双脉冲电源,模式选用稳压模式,正向电压450 V,反向电压200 V,频率250 Hz,总占空比分别设定为20%(正反向各10%)、40%(正反向各20%)和60%(正反向各30%),微弧氧化时间均为15 min。

1.4 形貌表征与性能检测

采用XQ-2B金相镶嵌机将样片垂直制成镶嵌试样。经400#、800#、1400#砂纸打磨将试样打磨光亮。利用金相检验软件进行几何测量微弧氧化膜膜厚。采用HZ-1000Z型数显显微维氏硬度计,加载载荷2.98 N,保压时间15 s,每个试样测试5点取平均值。先对微弧氧化后样品表面进行离子溅射喷金,再采用JSM-6490LV型扫描电子显微镜(SEM)观察微弧氧化膜层的微观形貌和截面形貌。采用能谱仪(EDS)分析微弧氧化膜层表面和截面的元素分布。采用德国D8 ADVANCE型X射线衍射仪(XRD)分析微弧氧化膜层的物相组成。衍射采用铜靶Kα射线,扫描范围为35 °~85 °,扫描速度为

0.5 °/min,步进式扫描。

2 实验结果与分析

2.1 微弧氧化后试样宏观形貌

如图1所示,在其他实验条件相同的情况下,分别以20%、40%和60%占空比工艺参数下获得的外观形貌。铝合金经过微弧氧化处理后的试样外观质量优良,无条纹、斑点、不均匀色差等缺陷。随着占空比的提高,样品颜色逐渐加深,由20%占空比的浅棕色变为60%占空比的深棕色。按照国家标准(GB/T 3457—2013)氧化钨(简称黄钨),氧化钨附着到微弧氧化微孔中作为微弧氧化膜层着色剂[16,17]。

2.2 微弧氧化膜X射线分析

图2为6061铝合金及不同实验条件下试样的X射线衍射图谱,结合Jade5.0标准PDF卡片对比物相标定,主衍射峰为铝基体峰,第二相衍射峰为微弧氧化膜层Al2O3的特征峰。图1微弧氧化后的铝合金外观形貌为棕色,但在X射线衍射图谱中未见氧化钨特征峰出现。

图1 不同占空比下6061铝合金微弧氧化膜的宏观形貌Fig.1 Macroscopic morphology of 6061 aluminum alloy microarc oxidation coatings prepared under dif‐ferent duty cycle

图2 6061铝合金微弧氧化膜X射线衍射谱Fig.2 XRD patterns of 6061 aluminum alloy microarc ox‐idation coatings

2.3 微弧氧化膜层的形貌观察及分析

图3为不同占空比的微弧氧化膜层的微观表面形貌。当电压上升至设定值时,高压放电击穿膜层,形成电火花,导致铝合金中的Al3+电离出来,在放电通道处与O2-,形成Al2O3陶瓷膜。高温熔融的氧化物和内部的气体会从这些已经形成的通道中溢出,遇到低温的电解液凝固、沉积在试样表面使得在Al2O3膜层上形成疏松多孔的形貌[18]。

图3 微弧氧化膜层的SEM微观形貌Fig.3 SEM images of microarc oxidation coatings

如图3(a)、图3(c)和图3(e)所示,在低倍扫描电镜照片对比中可以发现,20%占空比下,孔洞数量较多且相对密集;40%和60%占空比下,放电通道孔洞分散且明显减少。如图3(b)、图3(d)和图3(f)所示,在高倍微观形貌照片中,能清晰观察到微弧放电孔洞随着占空比增大而减少的规律。其中20%占空比下微孔最多,而且皆为较为深的孔洞(如图中圆圈标注),当占空比提高到60%时,微孔明显变浅变少,膜层明显变得更致密,由此可以推断其膜层防护性能会更加优异。另外,对比以高锰酸钾为着色剂的铝合金微弧氧化实验,发现在稳压条件下形成的微弧氧化膜层的空隙比在稳流模式下形成的微弧氧化膜层的孔洞空隙小很多[19]。占空比为20%时,一个周期内较短的放电时间和较低的放电能量导致膜层大部分为疏松氧化膜组成,电解产生大量的气孔直径达到1 μm左右。当占空比上升至40%时,由于脉冲放电时间的变长和放电能量的增加使得疏松层的亚稳态γ-Al2O3转变为稳定态的α-Al2O3[20],因此该占空比下制备的膜层相对占空比为20%的更为致密,其气孔也相对减少。占空比达到60%时,由于脉冲的放电时间和放电能量都达到了一个相对合适的状态,氧化膜变得更为平整。

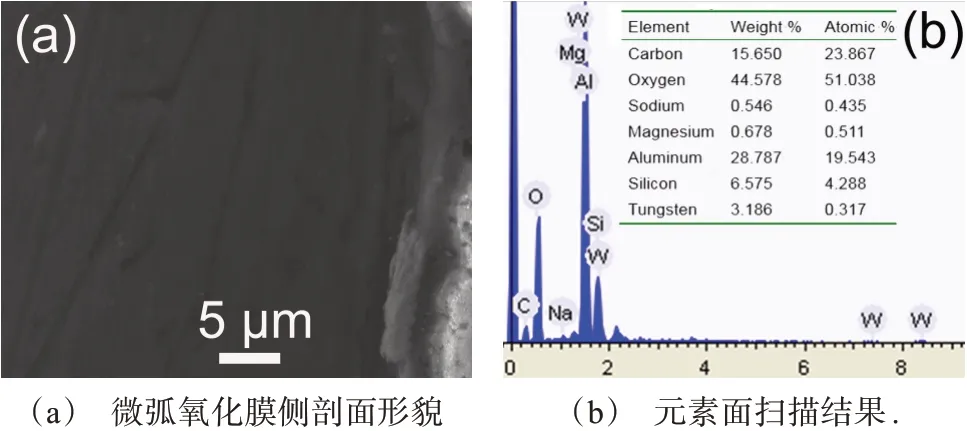

如图4所示,选用60%占空比的微弧氧化试样制备膜层纵剖面,利用能谱仪(EDS)对剖面进行面扫描,能谱测试结果显示膜层上主要含有很高含量的Al、O、Si和C元素,还有少量的W、Mg和Na元素,证明了微弧氧化膜层主要成分为Al2O3和少量的SiO2。能谱结果中C元素较高的原因是为了分析微米级微弧氧化膜层元素,选择面扫描区域为膜层近表面,测试到了固定样品的导电胶所致。选用钨酸钠作为着色剂,在微弧放电过程中引入W元素沉积到微孔洞中,图4(b)EDS结果表明微弧氧化膜层含有一定量W元素。与常规未加着色剂铝合金微弧氧化灰色膜层完全不同,图1所示的棕色微弧氧化膜层的着色是由于电解液中W元素氧化物的沉积所导致。微弧氧化膜层越致密,伴随着W元素沉积或氧化膜越多,膜层颜色越深[19,21]。

图4 微弧氧化膜层EDS测试Fig.4 Microstructure and EDS results of microarc oxida‐tion coating

2.4 微弧氧化膜层的膜厚测量和显微硬度分析

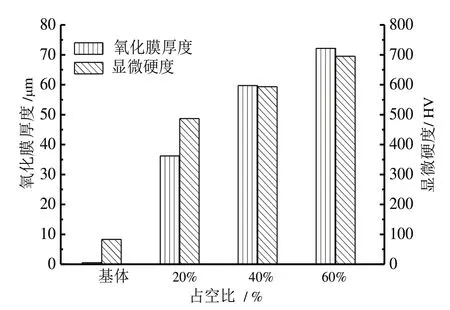

将不同占空比微弧氧化试样切割,经金相镶嵌制备出膜层纵剖面金相试样。通过金相软件测量膜层厚度,如图5所示。20%占空比试样膜层平均厚度36.19 μm,随着占空比的增加氧化膜层的厚度随之增加,60%占空比时膜层平均厚度增加至72.18 μm。表明单位时间内占空比的增加提高成膜效率,使得微弧氧化过程中成膜反应速率增大,获得膜层厚度增加。

图5 6061基体和不同占空比微弧氧化膜厚度与显微硬度对比Fig.5 Comparison of film thickness and microhardness of 6061 substrate and microarc oxidation films with different duty cycle

利用显微维氏硬度计测量了氧化膜层的硬度,从图5的测试结果可以看出,实验用6061铝合金基体显微维氏硬度为83.2 HV,在添加钨酸钠着色剂后,20%占空比条件下微弧氧化膜层的硬度可达486.9 HV,相比基体提高了5.85倍。当占空比提高到60%时,显微硬度为695 HV,是基体显微硬度的8.4倍。硬度值与不同占空比下制备的试样的微观形貌和膜层厚度密切相关,占空比为60%的条件下制备的微弧氧化膜层孔洞少而且浅,膜层致密优良,因此硬度较高。

3 结论

(1)商用6061铝合金板材进行表面微弧氧化处理,电解液主要成分为15 g/L的Na2SiO3,着色剂13.2 g/L Na2WO4,工艺参数:稳压模式,正向电压450 V,反向电压200 V,频率250 Hz,占空比20%~60%时制备的微弧氧化膜层外观质量良好。随着占空比增大,颜色由浅棕色变成深棕色的梯度变化。

(2)通过微观形貌对比发现,60%占空比参数下制备的微弧氧化膜层孔洞浅而且少,膜层更加致密。微弧氧化膜层厚度和显微硬度都随着占空比提高而增加,其中60%占空比试样显微硬度为基体的8.4倍,可以改善该铝合金表面性能。