适用于小产量井的低成本无线数据采集系统

1.目的

近年来,中国石油西南油气田公司川西北气矿(以下简称气矿)通过信息化手段提高气田数字化、自动化水平,促进组织架构变革、流程优化和降本增效。通过实施信息化、物联网等项目,生产场站数字化覆盖率已达93%,但由于传统数字化建设方案在经济效益、建设周期等方面所存在的不足,延缓了气矿数字化气田建设推进的步伐,“中心站+无人值守井”管理模式及“油公司”模式数字化转型难以落地。因此亟待摸索出一套适用于小产量井、偏远阀室、偏远计量点且经济可靠的数字化建设新模式,以全面提升气矿的数字化管理水平。

2.方法

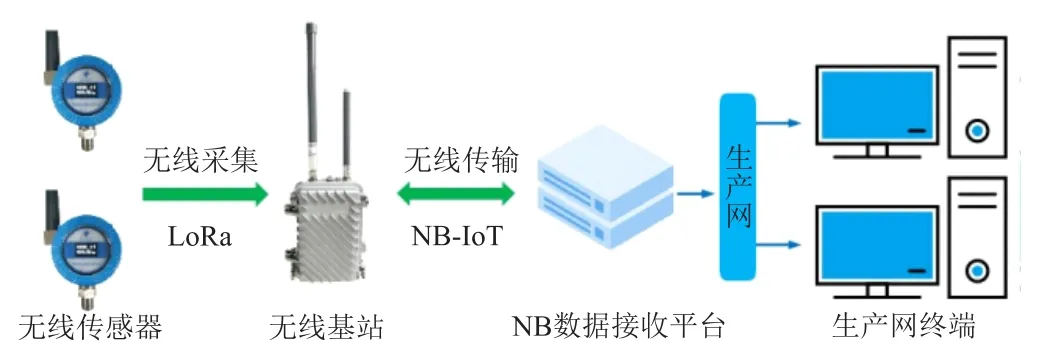

采用传统的数字化建设方案,除了远程终端单元(RTU)之外,还需要建设配套的有线通信系统、供电系统、安防系统以及电缆敷设、机柜间建设等,平均单井建设费用在20万元以上,建设周期为2~3个月,年运行费用介于2万~4万元,存在着建设及运行成本高、建设周期长、配套建设复杂等问题,不适用于小产量井的数字化建设。针对上述建设方案的局限性,气矿对小产量井数字化需求进行了深入分析,针对小产量井传输数据量小、数据采集频率低的特点,形成了一套基于低功耗无线技术的数据采集系统。有别于传统有线及无线数据采集方案,新系统创新采用了LoRa+NB-IoT异构组网的方式,充分结合了两项无线传输技术低成本、低功耗、远距离的优势。在现场通过支持LoRa协议的无线传感器对气井关键数据进行采集并发送到无线基站,再由无线基站处理并通过NB-IoT协议转发到运营商云服务器,最终经中国石油西南油气田公司NB无线数据接收平台转发到生产网并在SCADA组态展示(图1)。新系统将业务需求与物联网技术充分结合,具有易部署、超低功耗、低成本等优点,采用锂电池供电能运行1年以上,建设周期缩短了70%以上,运行成本降低了70%以上。

图1 整体框架示意图

3.应用效果

气矿结合场站实际生产情况,积极开展新系统的推广应用工作,目前已经通过该系统完成了15座小产量无人值守井的油套压、33个偏远交接计量用户用气量的采集传输(图2),较传统信息化建设方式节约成本近500万元。该系统解决了小产量井数字化建设成本高这一瓶颈问题,有效地减少了员工到现场录取数据工作量,助力气矿数字化转型升级。其所具有的低功耗、低成本、易部署等优点,为油气行业数字化建设提供了一条全新的途径,在场站数据完善、管道及施工作业数据采集方面具有广阔的应用前景。

图2 现场应用照片

——某气矿零库存管理实践