高速特大桥小净距薄壁墩整体爬模施工技术研究

王纯

(石家庄市公路桥梁建设集团有限公司,河北 石家庄 050021)

0 引言

为有效穿越山谷、河流等地势,通常会将桥墩进行加高设计,因此,双肢薄壁墩在工程建设中得到了广泛应用。

1 工程概况

某高速特大桥6#、7#墩左幅双肢薄壁墩高分别为81.5m和93.3m,右幅高分别为85.5m和94.5m,双薄壁墩身外缘宽度均为10m,单肢断面尺寸均为6.25×3.5m。双肢薄壁墩之间的净距为3m,技术要求高,施工时间紧、任务重。针对该项目的施工特点,承建方决定应用整体爬模施工技术,有效实现了在工作面不足的情况下双肢墩身同步进行施工,大幅加快施工进度,降低施工成本;将施工平台形成一个整体,有效提高施工效率和施工安全性,取得了显著的社会及经济效益。

2 施工技术特点

因双肢墩身之间的净距较小,且二者施工部位相互错开4个节段,需单独施工。利用同步技术将两套爬模体系有效结合在一起,实现了施工的同步性,降低了各施工段施工模板安拆的频率,提升了工作效率。

(1)可行性强:施工简便,各工序相互独立进行,大幅提高工作效率,节省工作时间,降低工程造价。

(2)安全性高:通过施工平台将双肢薄壁墩形成一个整体,增大了工人施工的工作面,便于施工电梯和施工平台的对接,形成封闭状态,大幅提升安全性能。

(3)适应性强:该技术在高墩、高塔建设中应用较为普遍,尤其在超高小净距双肢薄壁墩等超高建筑施工中最为常用。

3 工艺原理

(1)应用液压系统同步技术,该系统能够实现模板架体与导轨之间的相互爬升。

(2)在双肢两侧下架体顶端位置安装工字钢主梁,再在主梁跨中位置安装工字钢次梁,为双肢内侧模板支撑体系和横移设备提供平台,使液压系统整体带动模板和支架体系共同爬升。

4 施工工艺流程及施工要点

4.1 材料与设备的准备

主要材料:模板、钢面板、型钢、钢管、安全网等。主要设备见表1。

表1 主要施工设备表

4.2 施工工艺流程

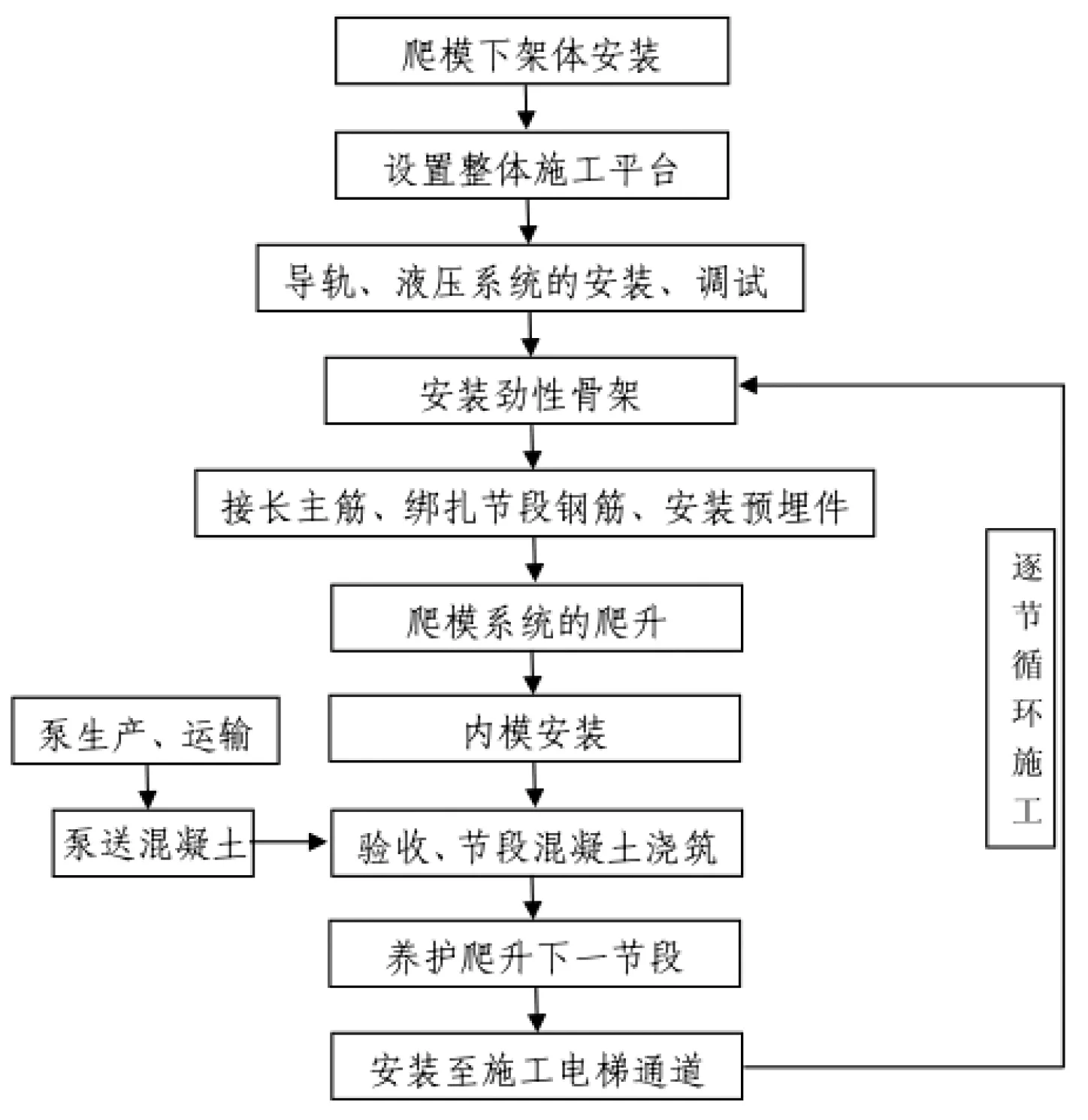

施工工艺流程见图1。

图1 爬模施工工艺流程图

4.3 施工技术要点

4.3.1 液压爬模系统组成

液压爬模体系主要由模板体系、埋件体系、支架体系、爬升体系以及安全防护体系组成。

4.3.2 爬模下架体安装

主墩墩身首节施工,工作面由脚手架搭设而成,运用汽车吊将钢模板吊装就位,混凝土浇筑采用汽车泵泵送方式,在浇筑前必须将爬模顶升的预埋件安装到位。

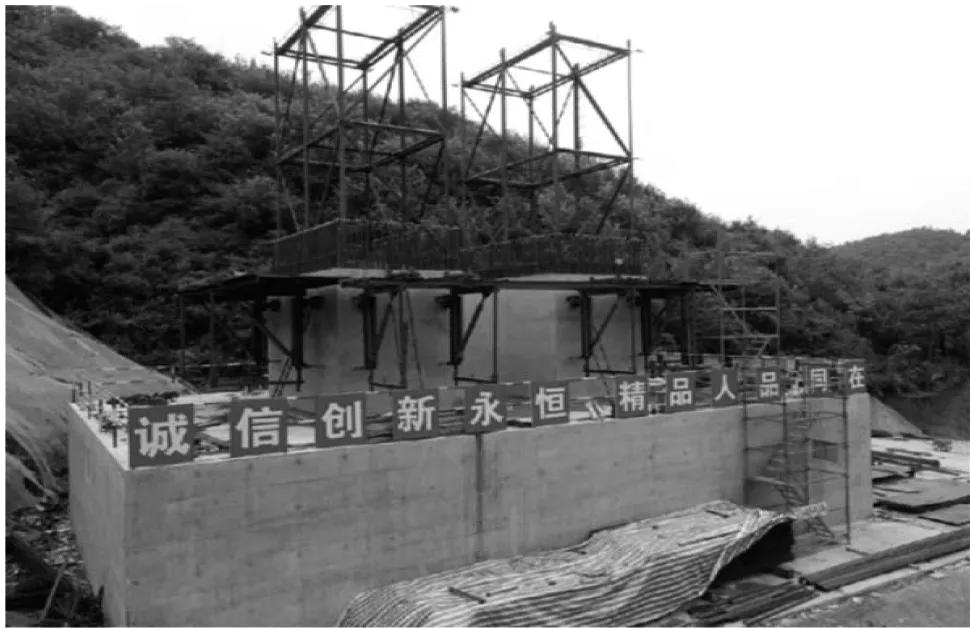

待混凝土强度满足要求后方可拆除模板,并安装爬架,运用高强螺栓将爬架安装在提前埋好的预埋件上。在双肢薄壁墩四周附墙上安装挂座和下架体。如图2所示。

图2 爬模下架体安装

4.3.3 设置整体施工平台

在墩身两侧的架体和双肢之间分别安装工字钢纵梁和横梁,横梁搭在纵梁上方,并在纵梁和横梁交叉位置用电焊焊接牢固。然后在其上满铺钢板,形成完整的施工操作平台,在平台四周安装定型护栏,悬挂密目防坠网,最后进行外模板及架体施工。

4.3.4 导轨与液压系统的安装和调试

当第二段混凝土强度达到设计标准时,可进行挂座的安装,待挂座安装完成后,利用塔吊将导轨和爬升装置吊装到位并进行安装;最后安装液压装置并进行调试。液压装置见图3。

图3 液压装置

4.3.5 爬模系统的爬升

液压装置调试合格后,开始爬模爬升工作,爬模架体爬升时,12套液压装置同步启动、同步进行,使爬架体系整体提升,在提升过程中严格控制升差值不得超过50mm,以保证整个架体的安全性和同步性。同时,必须严格保证防坠挂钩在架体爬升时始终处于工作状态,还要实时监测油路的运行状态,预防爬升过程中出现差错。当第三段混凝土施工完毕后,方可进行正常段循环施工。

4.3.6 墩身正常段施工

墩身进入正常段施工后,开始往复循环施工,各阶段基本施工步骤如下:

(1)螺杆拆除,模板向后移动60cm。

(2)安装预埋挂座,爬升导轨。

(3)拆除模板和下部挂座,清理干净,以备再次使用。

(4)利用液压装置对爬模支架进行提升。

(5)合模、安装螺杆,模板定位、纠偏。

(6)混凝土浇筑,达到设计强度拆除模板,然后进行下阶段循环施工。

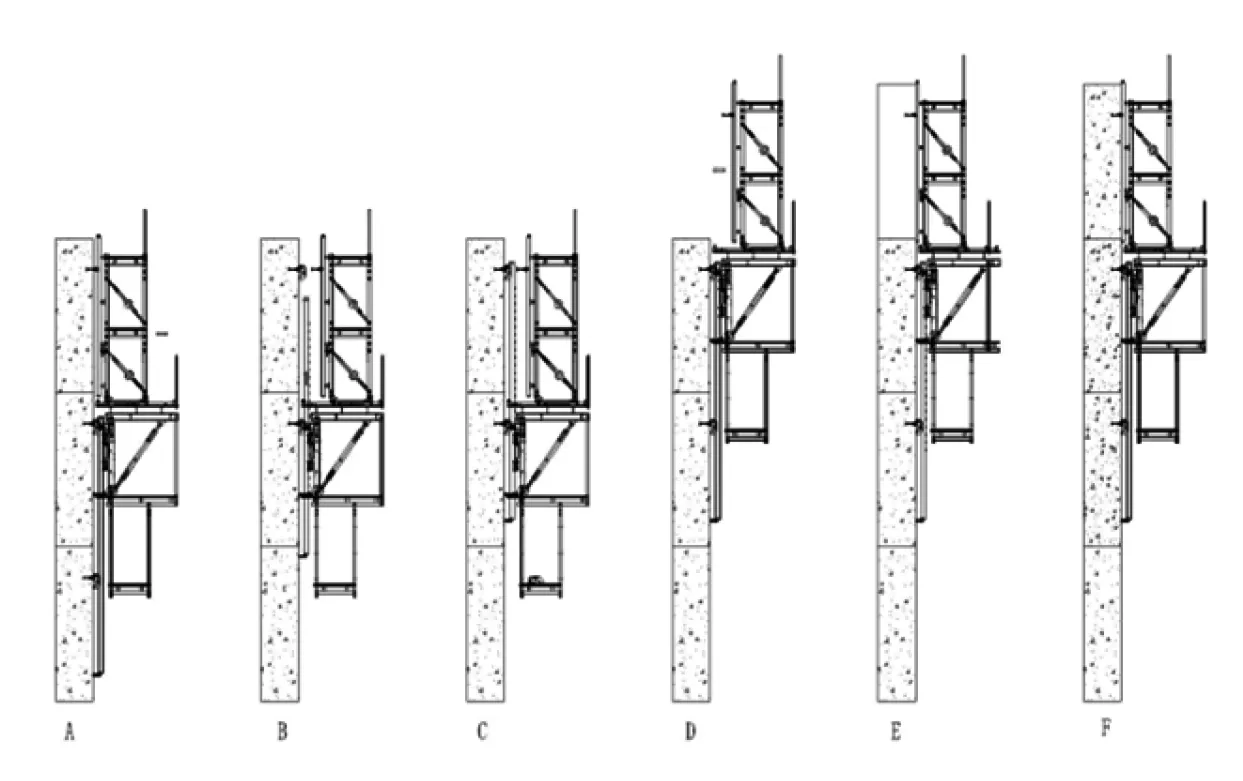

墩身正常段施工流程图见图4。

图4 墩身正常段施工流程图

4.3.7 测量控制及纠偏

模板底部要和下部墩身混凝土紧密接触,顶部通过靠尺调整水平度,运用全站仪对模板顶部交点进行测量,与设计坐标进行对比,看其数据偏差是否满足设计要求。

结合下部已浇筑墩身混凝土的垂直度偏差方向对爬模进行反向调整,实现纠偏的目标,进而将墙体垂直度控制在偏差允许范围内。

4.3.8 爬模系统拆除

爬模拆除施工流程:①拆除模板;②拆除主平台上方的模板支撑体系;③拔出导轨;④拆除液压和配电装置;⑤拆除吊装平台上、下层附墙装置和爬锥;⑥主梁三脚架和平台吊装,拆除附墙连接件和爬锥,并将爬锥洞修复完整,爬模拆除工作完成。

4.4 施工控制要点

4.4.1 架体组装

(1)架体到达施工现场后及时组织厂家、监理等相关技术人员进行验收,并对安装人员进行现场技术培训、安全交底等工作。

(2)生产商委派专业技术人员现场指导施工人员施工,严格根据设计图进行拼装。

(3)拼装合格后,进一步对操作平台、踢脚板等部位进行封闭处理,以提升安全指数。

(4)指定专人对安装过程进行监督,安装完成后需报质检、安检等相关部门验收,经验收合格后方可投入使用。

4.4.2 导轨的爬升

(1)爬模承载体受力位置处的混凝土强度大于设计值,清理爬升轨道,液压油缸上、下位置处的顶升设备统一向上进行顶升。

(2)通过鉴定满足爬升条件时,开启进油阀门,并启动液压控制柜,将导轨顶部销钉拔下,进行导轨爬升。

(3)待导轨爬升到预定位置,插上顶部销钉,待销钉和悬挂构件全面连接时,证明装置锁定到位。

(4)爬升完成,待装置锁定后,将进油阀门和控制柜关闭,并关闭电源。

4.4.3 爬模整体爬升

(1)清除和加固爬架上的设备,调整液压油缸的顶升状态,松开塔柱和爬架之间的连接装置,并修复爬锥孔洞。

(2)组织相关人员对液压油缸、控制柜、挂座和安全插销等装置进行全面检查和验收,满足要求后进行爬升作业,并指派专业人员对爬升过程进行检查。

4.5 质量监控措施

(1)做好施工材料质量检测工作。严格控制原材料质量,选择信誉度高的生产厂家合作。材料进场前,查看有无合格证,了解所需规格与设计要求是否相符,采取抽样检查法检查材料材质,一旦发现质量不合格的材料严禁入场使用。

(2)加强对爬锥预埋(混凝土的密实度、强度)、附着装置(锚板安装、爬轨安装、销接、高强螺栓)、爬升系统、模板附着装置、后移装置、各平台安全性能的检查、验收。

(3)浇筑混凝土前仔细检查模板及拉筋螺帽上紧情况,通常在混凝土强度达标后,预埋爬锥处的混凝土强度即可达到安装附墙等装置对爬锥的承载力要求。

(4)爬模系统应在专业技术人员指导下进行安装,对锚固系统、液压系统、电气系统、平台防护等关键方面重点监控。

(5)系统爬升及混凝土浇筑前,必须全面检查各构件的联结状态以及所有设备的工作性能。

(6)爬模架体整体爬升过程中,须设专人检查各系统是否处于正常工作状态,确保爬升的同步性。

(7)构建质量控制体系。在项目部内部构建以项目经理为主要领导的质量控制小组,组内人员涵盖总工程师、现场施工人员、技术人员、施工班组负责人员等,组内强化协调,发现问题及时解决;优化技术交底工作程序,提升技术交底的针对性、实效性。

(8)质监人员需尽职尽责,重要工序施工应全程旁站,发挥专业指导作用,发现质量不合格的问题应及时上报,限期整改。项目各管理人员承担相应的质量监督管理职责。

5 效益分析

与双肢爬模单独爬升施工技术相比,施工单个高度为94.5m的双肢薄壁桥墩,采用整体爬模技术施工工期为5个月,缩短工期1个月,同时显著降低施工成本;与一般的爬模施工相比,超高小净距双肢整体爬模施工技术大幅提升了施工效率,节约施工成本。整体爬模技术在工程中的成功使用,使双肢爬模整体爬升成为可能,使今后同类工程的超高小净距双肢薄壁墩施工有章可循。

6 结语

超高小净距双肢薄壁墩整体爬模施工技术在高速公路特大桥6#、7#薄壁墩施工中的成功应用,大幅缩短了施工工期,降低了工程造价。和传统施工方式相比,单个桥墩可节省管理人员1名,操作人员2名,分别节省人工费、材料费、机械费13.55万元、5.6万元和2万元;不仅大幅降低了施工成本,而且显著提升了施工效率,缩短了工期。此外,墩身成型面质地密实、色泽统一、无错台,垂直度、平整度、标高、轴线位移及观感质量等各项指标全部达到现行规范要求。