精对苯二甲酸生产中的乙酸脱水工艺技术进展

邢跃军 夏慧敏 卞 政 杨冰倩 李传峰

(中国石化扬子石油化工有限公司南京研究院,江苏 南京 210048)

精对苯二甲酸(PTA)是生产聚酯的重要原料,主要用于和乙二醇进行缩聚反应合成聚对苯二甲酸乙二醇酯(PET),PET作为热塑性聚酯的主要品种,其机械性能优良、韧性好、耐冲击、电绝缘性优异、耐化学性强、透明度高、无毒无味,主要用于生产聚酯纤维、聚酯瓶片和聚酯薄膜[1-2]。2021年,我国PTA的产量已达60 Mt,目前仍处于产能扩张期[3]。PTA生产主要包括对二甲苯(PX)氧化和加氢精制两大工序。PX氧化过程中伴随有水的生成,而水是氧化反应的抑制剂,必须及时移走;催化剂的配制和氧化尾气的洗涤也会引入水,需要将其去除。因此,PTA装置中均设有溶剂回收单元,将水及其他有机杂质从稀乙酸中加以脱除,以回收利用乙酸溶剂,降低乙酸消耗。近年来,随着PTA装置生产规模的不断扩大,装置的物耗和能耗水平在很大程度上直接决定着装置是否具有竞争力,而溶剂回收单元的运行状况对PTA产品的质量和装置的生产成本都有很大的影响。文章重点介绍主要的PTA专利商的溶剂回收工艺和近年来乙酸脱水工艺技术的研究进展。

1 PTA生产中的溶剂回收

1955年美国Mid-Century公司开发了以钴/锰/溴三元复合体系为催化剂的PX氧化制对苯二甲酸(TA)工艺, Amoco公司于1956 年取得该专利权并建成世界上第一套粗对苯二甲酸(CTA)装置(对苯二甲酸二甲酯法),并于1965年开发了TA加氢精制工艺,形成了后来被广泛采用的 “氧化+加氢”两步法PTA生产工艺,即Amoco-MC高温氧化法[4]。氧化单元是PX原料在乙酸溶剂中,以乙酸钴和乙酸锰为催化剂、溴化物为促进剂,在一定温度和压力下与空气中的氧气发生氧化反应生成CTA的过程;精制单元是CTA中的对羧基苯甲醛(4-CBA)与氢气在浸没于水溶液中的Pd/C催化剂床层上发生还原反应,生成易溶于水的对甲基苯甲酸(PT酸),从而使得CTA中的杂质易于脱除,得到PTA产品的过程。

PTA装置设置溶剂回收系统主要是为了回收利用乙酸,将稀乙酸脱水提浓,同时除去氧化反应的副产物乙酸甲酯(MA)以及少量未参与反应的PX。

乙酸和水不会形成共沸物,且二者沸点相差较大(乙酸118 ℃,水100 ℃),可以采用普通精馏法进行脱水。但由于乙酸分子间具有强烈的缔合作用,其非理想性特别强,采用普通精馏法需要较多的理论塔板数和较大的回流比,所需的能耗较高。采用共沸精馏法,即通过在乙酸水溶液中加入一种与水形成共沸物的溶剂,可以使得乙酸和水分离的精馏塔板数和回流比降低,所需能耗较少。PTA装置溶剂回收系统通常采用普通精馏法或共沸精馏法来对乙酸进行脱水分离。

2 PTA主要专利商的乙酸溶剂脱水回收工艺

PTA生产工艺在发展过程中,以Amoco-MC法为蓝本,逐渐形成了以BP、英威达(INVISTA)和三井化学(MPC)等为代表的几种主流工艺[5-7],其技术特点见表1。

表1 PTA主要专利商工艺技术特点

由表1可见:主要的PTA专利商除BP采用普通精馏法进行乙酸溶剂脱水外,多数采用共沸精馏法。与普通精馏法相比,采用共沸精馏法所需的理论塔板数较少(普通精馏80~90块,共沸精馏60~70块),蒸汽消耗节省1/3以上,能耗较低。而从精馏塔的分离效果看,共沸精馏塔塔底采出的乙酸质量分数较高(普通精馏92%,共沸精馏95%),塔顶采出的乙酸质量分数较低(普通精馏0.8%,共沸精馏0.1%)[8]。对于乙酸消耗量,共沸精馏法可降低酸耗2 kg/t以上。因此,共沸精馏方法具有较佳的分离效果、较低的能耗和物耗。已有部分BP工艺的PTA装置将溶剂回收系统由原来的普通精馏法脱水改造为共沸精馏法脱水[9-10]。

进入到溶剂脱水系统的介质组分复杂,主要有乙酸、水、未反应的PX、生成的副产物乙酸甲酯(MA)等,对PX、MA及共沸剂回收的处理方式不同,形成了3种不同的共沸精馏脱水工艺流程[11-12]。

2.1 以三井化学为代表的两塔流程

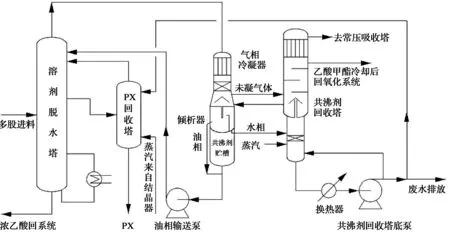

三井化学的PTA工艺采用的是顶部设置有脱水段的PX氧化反应器[13-14],使得氧化尾气中夹带的PX量较小,其溶剂回收系统不考虑PX的单独抽出,采用两塔流程,如图1所示。

图1 共沸精馏溶剂脱水两塔流程

以NBA为共沸剂 ,溶剂脱水塔采用板式塔,塔顶凝液在倾析器中被堰板分成油相和水相 ,油相大部分回流至脱水塔塔顶,少部分送往母液罐,含有NBA及MA的水相进入共沸剂回收塔;在共沸剂回收塔中,塔顶采出MA和其他氧化副产物,共沸剂NBA由塔侧线采出后去往倾析器再返回溶剂脱水塔,塔底排出废水。

2.2 以英威达为代表的三塔流程

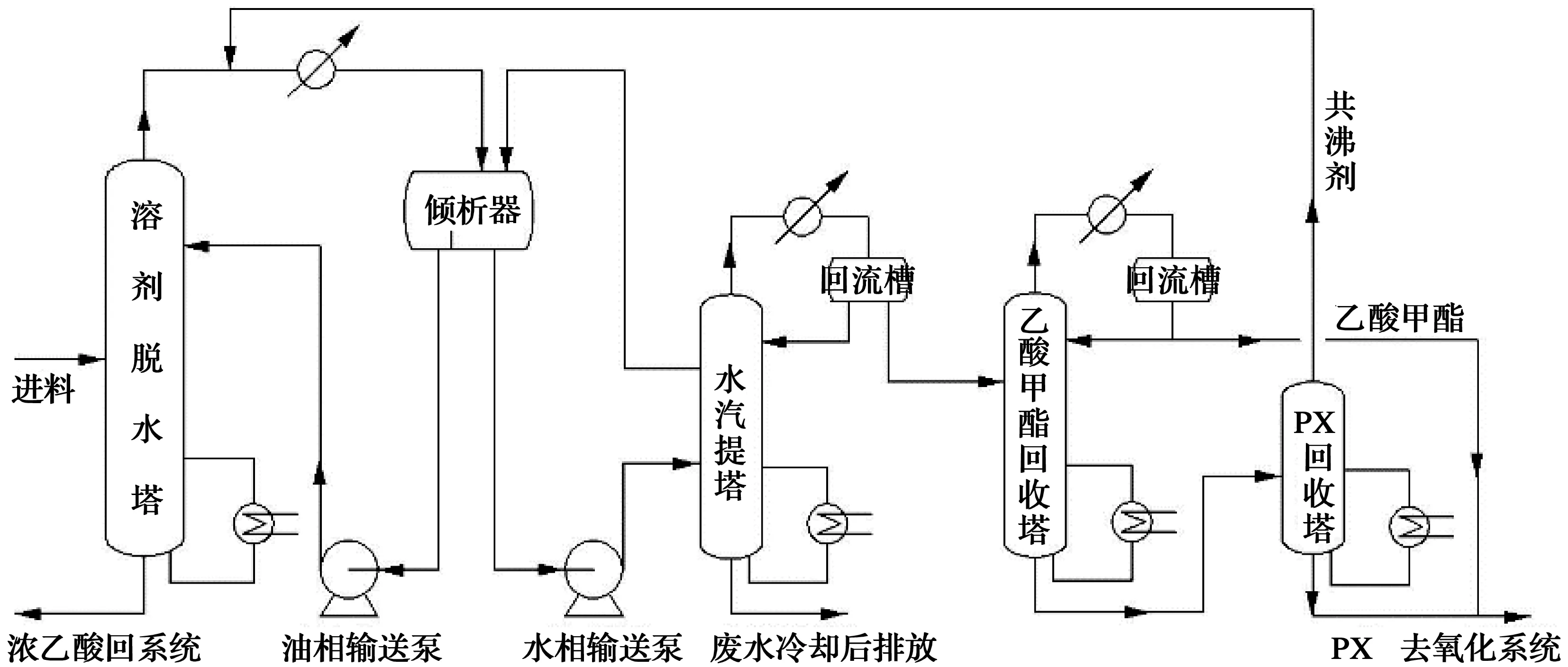

英威达的三釜共沸精馏乙酸脱水工艺以NPA为共沸剂,溶剂脱水塔采用填料塔[15-16],工艺流程如图2所示。

图2 共沸精馏溶剂脱水三塔流程

与两塔流程相比,三塔流程设置了PX回收塔 ,氧化反应尾气夹带的PX在该塔塔底以液相采出后循环回氧化反应器继续参加反应。

2.3 以DOW化学为代表的四塔流程

DOW化学的四塔共沸精馏乙酸脱水工艺以乙酸异丁酯(IBA)为共沸剂,溶剂脱水塔采用浮阀塔,工艺流程如图3所示。

图3 共沸精馏溶剂脱水四塔流程

从溶剂脱水塔顶气相采出的凝液在倾析器中分成油相和水相,油相回流至脱水塔塔顶;含有共沸剂IBA及MA的水相用泵输送至水汽提塔,塔底废水冷却后去污水站,塔顶采出为含有MA 、IBA和 PX的有机物,冷凝后部分返回水汽提塔,部分去往乙酸甲酯回收塔;在乙酸甲酯回收塔中,塔顶采出MA返回氧化反应器,含IBA和PX的塔釜采出大部分送回溶剂脱水塔塔顶 ,少量送入 PX回收塔;在PX回收塔中, 塔顶的IBA送入脱水塔,塔釜采出PX返回氧化反应器。

2.4 3种溶剂回收流程比较

上述3种溶剂回收都采用共沸精馏,溶剂脱水塔塔底采出得到质量分数为95%的乙酸产品,塔顶为共沸剂、H2O、MA及 PX等。两塔流程中,由于从油相中采出PX,而油相中主要为共沸剂,导致共沸剂的单耗相对增加;三塔流程采用填料塔,因此塔的高度大幅降低,但含溴的高温乙酸腐蚀性强,对填料材质有很高要求;四塔流程由于要对有机相、MA以及萃取剂IBA不断地气化和冷却,使得能耗较高。

3 乙酸脱水工艺技术研究进展

乙酸脱水除了可以采用普通精馏法和共沸精馏法以外,报道过的方法还有萃取精馏法、 反应精馏法、膜分离法、吸附分离法以及这些方法的联合使用。

3.1 普通精馏法

普通精馏法用于乙酸脱水过程时存在能耗高的问题,为解决该问题,陈迎等[17]采用对乙酸脱水塔加压的操作,并在普通精馏塔外增设一套闭式热泵循环系统,以水作为换热介质,从较低温位的塔顶冷凝器取热,经压缩机压缩后温度升高,用于塔釜再沸器的供热,该方法比常压普通直接精馏脱水能耗下降约60%,比共沸精馏脱水节约能耗超过10%。

3.2 共沸精馏法

对共沸精馏法的研究主要集中在对共沸剂的筛选和共沸精馏的操作方法上。PTA生产中的共沸精馏法乙酸脱水专利技术所采用的共沸剂为乙酸烷基(C2~C5)酯,主要集中在乙酸丙酯、乙酸异丙酯、乙酸正丁酯和乙酸异丁酯之间。Lloyd Berg[18]还研究了丙酸甲酯、乙酸苄酯、乙酸戊酯、丙酸戊酯等多种共沸剂。刘建新等[19]采用以乙酸仲丁酯(SBA)为共沸剂的乙酸-水分离方法,从共沸精馏塔内PX富集区侧线采出含有高浓度PX的物料,经过两级倾析器的油相和水相分离,油相经普通精馏分离出SBA和PX,SBA循环使用,纯度达99.0%的PX去往氧化反应系统继续参与反应。刘宗健等[20]发明了直接采用反应原料PX为共沸剂、对现有PTA生产过程中的溶剂脱水系统进行优化的方法,以降低溶剂脱水塔能耗,并稳定溶剂脱水系统的运行。

3.3 萃取精馏法

萃取是通过向原料液中加入溶剂(萃取剂),使得原有组分间的相对挥发度显著增大,原来难以分离的组分变得易于分离。陈国斌[21]采用萃取系统与共沸系统串联,先将乙酸溶液中的部分水通过萃取系统移除进行预脱水,以降低乙酸溶液水含量,再通过共沸系统进行乙酸与水的进一步分离,该方法能减少后续共沸精馏系统的负荷和蒸汽用量,从而大幅降低生产成本。中国昆仑工程公司的周华堂等[22]也采用萃取方法对乙酸回收塔的小部分塔底液相的溶剂进行回收,并结合共沸精馏进行乙酸-水的分离。英威达公司申请的专利[23]以乙酸乙酯为萃取剂,采用液-液萃取方法对脱水塔塔底的富水物流进行乙酸分离。与不使用溶剂萃取的方法相比,该法可以使溶剂回收系统的精馏塔尺寸变得更小,以使精馏塔避免使用钛等昂贵、耐腐蚀材料,降低投资成本。

3.4 反应精馏法

反应精馏法在乙酸-水溶液中加入甲醇或乙醇,在固体酸催化剂存在条件下发生酯化反应,使得乙酸生成相应的酯(乙酸甲酯或乙酸乙酯),由于乙酸酯对水的相对挥发度较大,使得酯和水可以采用普通精馏法分离,再将乙酸酯进行水解,回收乙酸和醇[24-26]。该法主要用于稀乙酸(质量分数为10%~30%)的回收,它将催化反应和精馏过程耦合为一体,具有反应转化率高、能耗和操作费用低等优点,但应严格控制好其醇/酸质量比,否则过量加入醇相当于引入了新的污染物,增加了后续分离难度[27]。WU Kuang-Yeu等[28]采用反应-萃取-共沸的联合精馏方法进行乙酸-水分离,其萃取剂和共沸剂采用同一种低级烷基酯(乙酸异丁酯、乙酸正丁酯、乙酸异丙酯和乙酸正丙酯),在萃取塔内上部装有催化剂固定床,使得流过催化剂床层的乙酸与酯分解产生的醇发生酯化反应,又生成了相应的酯,该法可用于质量分数为5%~90%的乙酸回收。

3.5 膜分离法

相比传统的精馏方法,采用膜的渗透蒸发(pervaporation,简称PV)技术对乙酸-水进行分离具有能耗低、不污染产品等优点[29]。根据膜透过的组分的不同,又分为透水膜和透酸膜两种。硅石膜是一种比较理想的乙酸脱水膜,清木义夫等[30]采用了对水有选择性的无机多孔膜来对乙酸和水混合物进行分离,其膜孔中带有经水解含乙氧基或甲氧基的烷氧基硅烷所得的硅胶。徐国强等[31]用填充法改性的聚二甲基硅氧烷(PDMS)膜研究了填充膜对乙酸/水体系的PV分离性能,以寻求对乙酸选择性更好的PV复合膜材料。反渗透(reverse osmosis,简称RO)是一种以压力为推动力的膜分离技术,英威达最新的P8专利技术采用了二级RO膜分离技术来回收乙酸,在氧化废水送污水处理前,先经过反渗透系统回收废水中的乙酸,降低了PTA生产过程中乙酸的消耗[32]。

3.6 吸附分离法

吸附分离法适用于低浓度混合物的分离。对于稀乙酸水溶液的分离,吸附剂可以选用活性炭或离子交换树脂[33-35]。活性炭吸附乙酸和一部分水后,再在250 ℃下进行脱附操作,得到乙酸-水浓缩液。离子交换树脂吸附剂的吸附容量小,只能处理极低浓度(乙酸质量分数<1%)的稀乙酸。目前吸附分离法还未在PTA生产的乙酸脱水工艺中得到应用。

4 结语

近年来,PTA生产技术的发展主要体现在不断扩大的装置生产规模和不断降低的物耗和能耗。随着聚酯工业的迅速发展,世界PTA的生产能力还在稳步增长,而新增的生产能力则主要来自中国。目前,中国在消化吸收国外PTA技术的基础上,已经实现了百万吨级的PTA工艺技术国产化。PTA生产中的溶剂回收对于PTA装置的物耗和能耗水平都有很大影响,在国内PTA的新建以及技术改造项目中,应优先选用具有低投资、低能耗、高效率的乙酸溶剂脱水分离方法,并不断对工艺流程进行优化。