釜底阀的故障分析及改进

吴冬玲

(中国石化上海石油化工股份有限公司仪控中心,上海 200540)

工业化是一个动态的、不断发展的过程,伴随着科学技术的进步,设备的更新换代也越来越快,为降低对进口设备的依赖,节约成本,缩短制造周期,应在依托逐渐发展壮大的中国本土制造业的基础上,实现更好、更快的设备更新,消除故障隐患。如石油化工生产中使用的主要控制阀门伴随运行时间不断变长必然存在各种问题或故障隐患,为恢复或提高设备系统的使用精度、额定功能与安全可靠性,需对设备进行改进或更新,以提高设备运行效率,确保生产人员的可操作性,保障企业老旧装置的生产能力和长周期运行。

1 装置概况及釜底阀简介

1.1 装置概况

中国石化上海石油化工股份有限公司(以下简称上海石化)合成树脂部1号高压聚乙烯(1PE)装置始建于1976年,采用三菱油化-BASF超高压管式E法高压聚乙烯技术,聚合压力为280 MPa(超高压),聚合温度310~340 ℃,经改造后,合计生产能力为73 kt/a,是上海石化压力等级最高、自控联锁系统较为复杂、工艺设备要求最苛刻、安全危险性最大的生产装置之一。但在目前形势下,该装置的运行时间已是国内同类装置中最长,部分设备日渐老化,在运行过程中必然存在一定的故障隐患。为有效减少故障风险,保护环境,提出以结构先进、技术完善、效率高、能耗少的新型设备来代替陈旧设备,从而不断增强企业的生产力和市场竞争力。

1.2 釜底阀简介

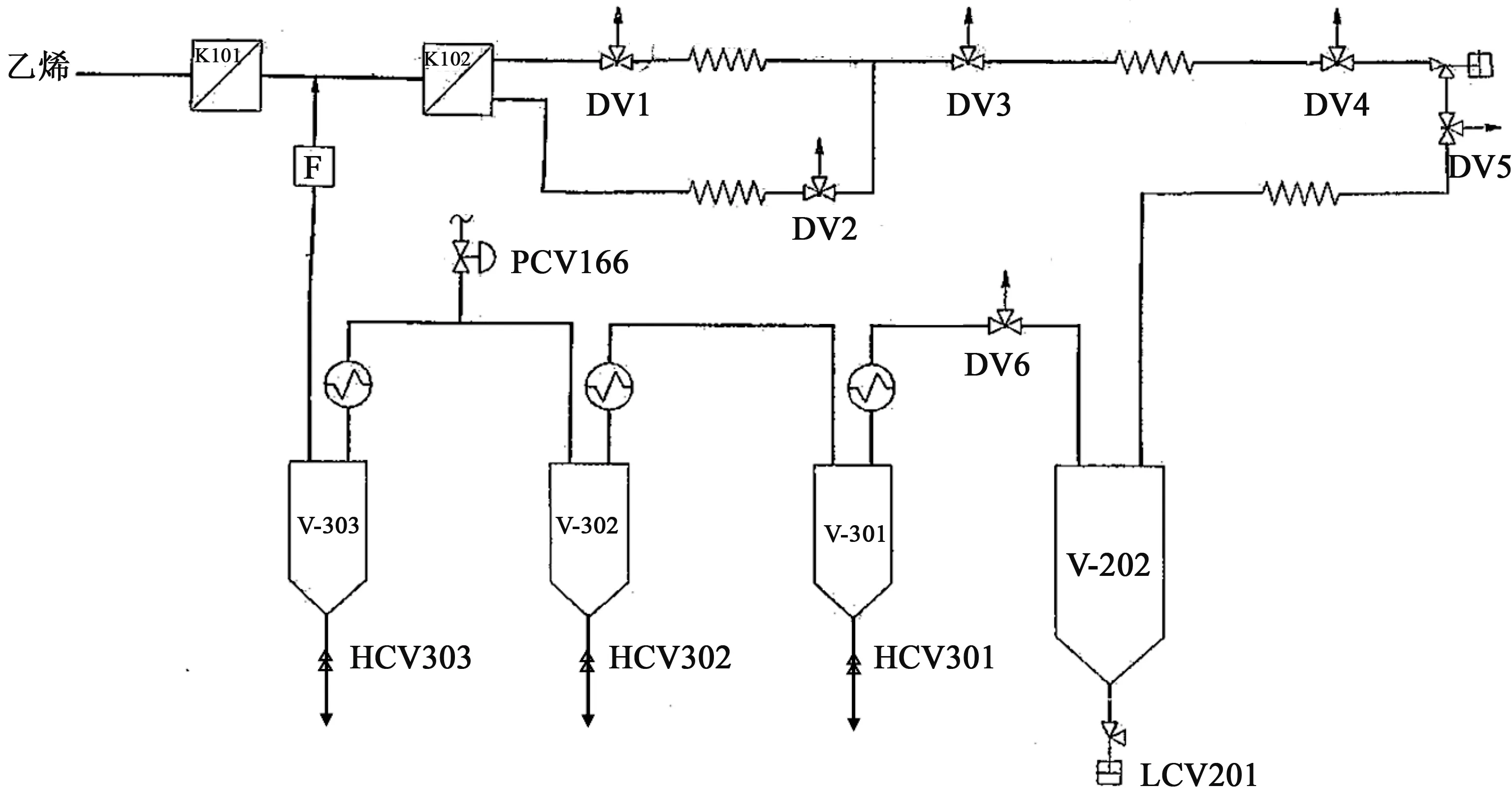

1PE装置的工艺生产分为压缩、聚合、造粒、风送、包装等5个工序,有两条生产线(一系列和二系列),每条生产线均涉及3台釜底阀(工艺俗称排料阀,一系列为1HCV301/1HCV302/1HCV303,二系列为2HCV301/2HCV302/2HCV303)。这些釜底阀位于高压循环(HPR)系统,主要用于排除高压循环气体各段的溶剂油、低聚物等,其流程主要是将未反应的乙烯由高低压制品分离器(V-202)顶部送入高压循环气体第一冷却器(E-30lA/B),由前半段为热水、后半段为冷水或再冷水三重汇流构成的第一冷却器(E-301A/B)冷却到120 ℃,随后进入第一分离器(V-301),以便把低聚物分离出来,气体再进入也由三重汇流构成的第二冷却器(E-302),经过冷水或再冷水冷却到55 ℃,通过第二分离器(V-302)进入由三重汇流构成的第三冷却器(E-303)冷却到35 ℃,通过第三分离器(V-303)和高压循环过滤器(F-101A/B)进入后段压缩机(K-102)1段入口再度返回循环,每个分离器下方安装一台釜底阀进行分时分段排料。釜底阀的主要流程如图1所示。

图1 阀门主要工艺流程

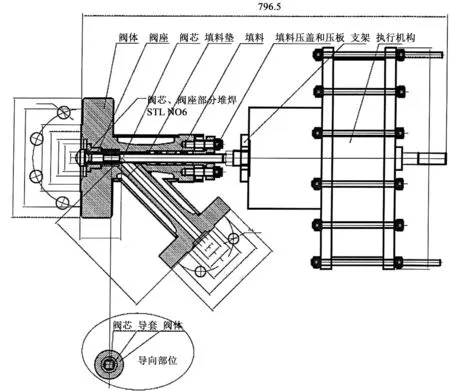

釜底阀的原始设备生产厂家为KISHIKAWA(日本),设计入口最大压力达20.2 MPa,出口压力为0.2 MPa,工艺生产过程中要求每0.5 h动作一次且动作持续0.2 s(可通过延时继电器调整),因此动作频繁,且检修过程中又经过多次堆焊打磨,造成阀门磨损日趋严重,阀杆的动作方向也有所偏移,使用周期逐渐缩短(工艺操作上要求若8 h内该阀门不能动作即强制执行停车程序以保障生产安全)。因此,根据现场实际测绘及改进要求,决定采用以国代进的方式研制国内自主设计生产制造的高性能釜底阀,其结构见图2。

图2 釜底阀结构

1PE装置釜底阀适用于高压差的场合,因受实际生产工艺所用的介质(浆料聚乙烯+乙烯气体)、温度(设计使用最高250 ℃)、压力(设计使用最高35 MPa)、腐蚀等因素限制,需使阀体耐压等级、使用温度范围及耐腐蚀性能和材质都不低于工艺连接管道材质的要求,因此阀体采用国内自主开发的超高压合金锻件材料;另外,其阀门内件(阀杆、阀芯等)为了满足耐腐蚀、耐流体冲蚀等要求,选用具有高强度、硬度和抗腐蚀的马氏体不锈钢(17-4PH);填料函在温度高于200 ℃的情况下选用双层填料结构,填料材质则选用了柔性石墨(美国进口EVSP9000)。

2 阀门故障及改进措施

2.1 阀杆故障

1PE装置的两条生产线共涉及6台釜底阀,自建成投用以来因工艺生产流程需要不得不定时频繁动作,且经过多次拆装修理,缩短了釜底阀的使用年限,经常发生内漏现象及阀座磨损的故障。因此决定更换新阀门,同时将阀门的结构进行了优化与改进(2019年初次更换3台国产YD102Y高性能釜底阀)。

在阀门的长期运行及检修过程中观察发现,造成阀门动作故障的主要原因在于每次阀门的阀杆向上打开时,工艺生产流程系统内的压力就会把阀杆推向排料口方向,当阀门关闭时阀杆也会偏向排料口,先碰到阀门排料口的阀座,如此频繁的动作致使阀杆和阀座磨损,从而引起阀门内漏。因此提出将原始阀杆增加4条导向槽的改进措施,并在2019年6月首次更换的3台排料阀中应用,其后运行正常。借助装置停车检修机会将阀门进行解体检查,发现阀杆及阀座都没有磨损,阀门的动作状态也良好,从而有效降低了因阀门内漏故障引起生产波动或非计划停车的风险,保障了工艺生产的安稳运行。

2.2 系统控制故障

该阀门控制采用独立的继电器系统,以一条生产线的3台阀门为一组,通过配置一定数量的继电器实现在可操作范围内的阀门动作程序。系统主要使用的继电器类型为延时继电器(ms级),是一种实现触点延时接通或断开的自动控制电器,由时间设定按钮和控制触点等组成,分为通电延时型和断电延时型。前者在继电器通电后其触点延时一定时间后再发生动作,触点断电后立即释放;后者在触点通电后马上动作,在断电后则延时一段时间触点才释放。触点的动作时间由时间设定旋钮设定[2]。该控制柜独立安装在装置中控室内。

阀门控制系统由工艺操作人员进行日常操作,通过钥匙开启控制柜上相应的旋钮开关以切换手动和自动状态、气源空气的开和关以及选择试验模式。在机柜面板上还设置了3个对应控制阀门打开的按钮和对应显示阀门开关状态的指示灯,当控制系统切换到自动状态时,3台排料阀依据继电器系统以事先设定的逻辑程序进行阀门动作的自循环流程,即从HV301起至HV302到HV303按照设定的时间间隔(20 s)触发阀门依次动作,每小时轮回动作一次。

由继电器组成的控制系统主要由元器件和导线连接而成,能完成既定的逻辑控制需求,其结构组成简单、成本低廉,所以适用于小型的控制系统要求。而继电器元件内部的机械物理触点在长时间运行后容易损坏,接线也容易受到外部振动或环境腐蚀等因素的影响,使整个控制系统的可靠性逐渐降低(供电电源线故障,更换新电缆后正常)。

2.3 隐患排除

一台阀门的动作好坏不仅取决于阀门本身状况是否完好,其附件的完好性也有着至关重要的作用,因为很多时候阀门动作的异常或失控都由附件故障引起,因此在日常运行过程中对阀门附件设备的维护保障及优化改进也是必须的。

2.3.1 电磁阀更新

电磁阀是一种利用线圈通电和断电以控制液体、气体或蒸汽通断的设备,用以实现自动切换[2]。一般通电后电磁阀动作,失电后利用弹簧进行复位,其关闭和打开的动作比较快速,而从安全角度考虑,电磁阀使用较长时间后,其线圈也就存在着一定的隐患。1PE装置每台阀门涉及2台电磁阀(为确保工艺生产过程中阀门的正常运行,任一电磁阀得电即动作)。从建成投用以来,虽然运行过程中并未出现过故障,但从使用时间上看已超出规定年限,且该款电磁阀的同类备件在国内外市场上已停产,故进行设备的更新以消除潜在隐患。

2.3.2 气源管改进

阀门动作能否正常与气源供气也有很大关系,气源供气压力不能正常达标,供气气源含水、油、微尘或其他杂质使供气管路堵塞而不通畅,气源管线泄漏等,都会对阀门的正常运行带来一定的故障隐患。原阀门在运行过程中经常发生动作延迟,不能在设定的时间内完成工艺要求的阀门动作,观察现场运行环境发现,原先使用的气源管直径为6 mm,气源管又较长(取源口引出至阀门)。将气源管直径改为8 mm,更新后阀门动作延迟的现象有所改善,且运行状态良好。

2.3.3 保温伴热改进

阀门的保温伴热是节省能源、提高设备热效率、确保产品质量、使设备正常运转必不可少的一项保护措施,主要用于保障设备正常稳定运行或停机后稳定散热[3]。阀门的保温结构因本身形状的复杂性造成保温位置不佳,给保温效果带来一定的影响。根据现场实际运用情况,主要采取了伴热管的方式进行加热保温,改造现场伴热管加热,即沿着物流管道的底部伴有缠绕小直径的管道,通入蒸汽或热水将热量传给物料,从而使管道内部的介质保持流通顺畅,消除了原先因保温伴热位置不佳导致的物料不畅造成阀门动作延迟或卡死的问题,保障阀门动作达到相关规定的要求。

2.3.4 填料更换

在日常运行中由于阀门动作频次较高,极易造成内部填料严重磨损。根据阀门检维修经验,利用装置停车检修机会(阀门使用时间达半年及以上),针对该系列阀门更换填料密封组件,消除潜在的隐患风险,确保阀门正常运行。阀门填料的密封是将填料装填在阀杆与填料函之间以防止介质向外渗漏的一种动密封结构,当阀杆与填料做相对运动时,由于填料的自润滑作用或产生的油膜使填料与阀杆之间的边界保持润滑状态,延迟了填料与阀杆的磨损,能较长期地保持紧密贴合从而阻止介质渗漏;而在阀杆运动时又不可避免地在填料与阀杆之间产生微小又不规则的运动间隙,依靠填料自身的可塑性及回弹性填补了该运动间隙,使填料和阀杆保持紧密贴合[4]。填料的正确安装及使用是确保阀门在运行过程中降低发生“跑、冒、滴、漏”几率的关键,选用合适的填料是满足相应阀门工作条件的重要因素。

2.4 日常维护

釜底阀作为生产装置的关键设备对工艺产品的产量和质量影响很大,一旦生产过程中出现故障就必须及时进行修复,又不能影响生产进度,为此必须做好阀门整台备件更换的充分准备。替换下来的旧阀门进行维修再利用,拆卸解体后更换阀杆填料、阀芯、阀座等,研磨阀芯和阀座,组装后通过加压测试确定完好后使用。拆下故障阀门,安装复位备件阀门,完成调试并投入运行,使生产过程快速且顺利恢复,降低装置不必要的生产波动或非计划停车的风险。

3 结语

国产阀门更新运行以来,工艺生产状况一直良好且平稳,后期1PE装置又成功更换了一系列的产品出料阀(1LCV201)。借助两项国产化阀门的研制及成功应用的经验,逐步开展1PE装置高压赖斯阀(VPI201)的国产化专项项目。同时进行继续运行跟踪和故障完善,确保装置日常生产的安稳长满优。