乙烯装置含油污水密闭排放系统设计

章成钢

(众一伍德工程有限公司,上海 200540)

某石化企业乙烯装置建成投产于20世纪80年代末期,在90年代后期经过扩能改造,其工业排污水系统作为装置整体运行的一部分,分为含油污水及化学污水。由于该套系统使用年限较长,加上排放介质具有一定的腐蚀性,管线渗漏严重,容易导致清下水受到污染。在“碧水蓝天”隐患治理和国家环保标准日益严格的要求下,装置区不同类型排污水系统的改造势在必行。通过改造可以使生产废水、含油污水、化学污水密闭排放或回收利用,各行其道,有效减轻污水处理系统的负担;而且可以使装置环境整洁,消除环保安全隐患。文章介绍了含油污水密闭排放系统的组成,详细论述了改造方案、工艺流程、设备和管道设计中的注意要点。

1 改造方案及流程设计

1.1 排放现状

乙烯装置的含油污水排放主要涉及加氢区、压缩区、急冷区和热区,当设备检修倒空和置换时需要排放,只能排放到含油污水井,通过污水井汇集到含油污水池,造成介质的浪费,在含油污水排放化学耗氧量(COD)超标时还会产生现场异味。

1.2 改造方案

改造时拟采用含油污水密闭排放收集回用方案。加氢区、压缩区、急冷区和热区的工艺设备的排污点都排放含油污水,考虑进行统一收集,合理选址,重新埋设一套带坡度的自流地下管线,在最低点汇集到一个地下含油污水排放罐。一路经罐顶抽出泵输送至装置急冷水塔回收利用,以节约能耗;另一路输送至装置含油污水池,通过自吸泵外送至环保水务部处理。排放罐含油污水抽出外送采用高液位启泵,低液位停泵,高高液位报警的分散控制系统(DCS)。为防止罐内可燃不凝气泄漏,在释放源15 m范围内设置可燃气体检测报警仪。

1.3 流程设计

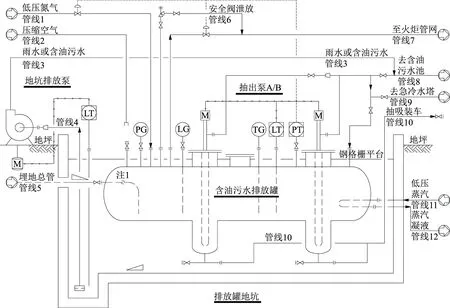

图1为含油污水密闭排放系统的工艺流程,主要包括含油污水排放罐、排放罐地坑、地坑排放泵和抽出泵。

图1 含油污水密闭排放系统

装置区各密闭排放点通过埋地总管(管线5),在重力流或带压作用下进入含油污水排放罐。高液位抽出泵A自启,低液位时停泵,高高液位报警并自启动第二台抽出泵B,可根据需要输送至装置区急冷水塔(管线9)或切换至含油污水池排放(管线8)。

正常情况下,排放罐地坑内无水积聚,当地坑内的雨水或含油污水液位达到一定限值时,自启动地坑排放泵,通过泵出口管线3外送至含油污水池,低液位时停泵。

罐内采用内盘管低压蒸汽加热方式(管线11),使罐顶不凝气引出接入原有火炬气管线;地坑内的雨水根据高低液位来控制地坑排放泵的启动和停止,抽取雨水通过管线3和管线8至含油污水池排放;排放罐采用氮封系统(管线1)和火炬排放系统(管线7),采用压力分层控制方式。在罐顶部设置安全阀起保护作用,一旦超压,安全阀泄放(管线6),与火炬管网相连;地下排放罐周围配备压缩空气管线接口(管线2),用于地坑底部和罐内的清洗吹扫;液包的最低点设计了含油污水临时抽吸装车外送管线10。

2 含油污水排放罐设计要点

2.1 排放罐结构型式选择

排放罐主要作用是缓冲储存,收集装置区各工艺设备排污点的含油污水。排放点压力为0.015~0.600 MPa,属承压设备,按压力容器设计。排放罐类型分为立式和卧式,立式罐适用于容量比较小的情况,占地面积较小;卧式罐适用于容量较大的情况,占地面积也较大。考虑到装置统一收集的含油污水排放量不小,且该排放罐为地下罐,深基坑工程属于危险性较大的分部分项工程,从土建施工的安全可靠性和经济性出发,需降低地坑深度,确定选用卧式罐。HG/T 20583—2020《钢制化工容器结构设计规范》要求,中、低压圆筒形压力容器的封头型式优先采用标准型椭圆形封头[1]。参考同一装置内采用液下泵作为排放罐抽出泵的要求,按照一用一备考虑,罐底两侧分别设计两个筒体封头液包的结构形式,作为液下泵的下伸吸入口端,同时作为吹扫清洗时的排污收集点。

2.2 排放罐工艺参数及尺寸确定

含油污水来自烯烃装置的加氢区、压缩区、急冷区和热区,排放点较多,排放温度、悬浮物、含油量等污水水质指标不一,成分比较复杂,操作压力介于0.015~0.600 MPa,操作温度介于20~120 ℃。根据HG/T 20570—1995《工艺系统工程设计技术规定》之设备设计压力和设计温度的确定原则[2],正常工作情况下,容器顶部可能达到的最大压力及系统考虑的附加条件作为设计压力;介质的最高工作温度或正常工作温度加15~30 K作为设计温度。综合参考排放罐密闭系统需配套氮气、低压蒸汽的工艺参数,确定排放罐的设计压力为0.8 MPa,设计温度为150 ℃。

根据液体流量和停留时间可以确定罐体尺寸的大小,罐体尺寸若选取过大,将增加装置占地面积,设备费及土建施工费大幅上升,项目投资增加;罐体尺寸选取过小则短时间内就造成满罐。装置正常运行期间的排放量为40 m3/h,装置大检修期间的最大排放量达到80 m3/h。排放罐的尺寸按最大排放量(80 m3/h)和停留时间(一般取10~15 min)考虑,并选择合适的充装因子进行计算,最终确定地下排放罐的容积为20 m3。然后参考《化工工艺手册》常用设备系列中卧式椭圆形封头容器(压力≤4 MPa)的型式及基本参数图表[3],选用适宜的罐筒体直径(2 200 mm)和长度(5 000 mm)。

3 排放罐地坑设计要点

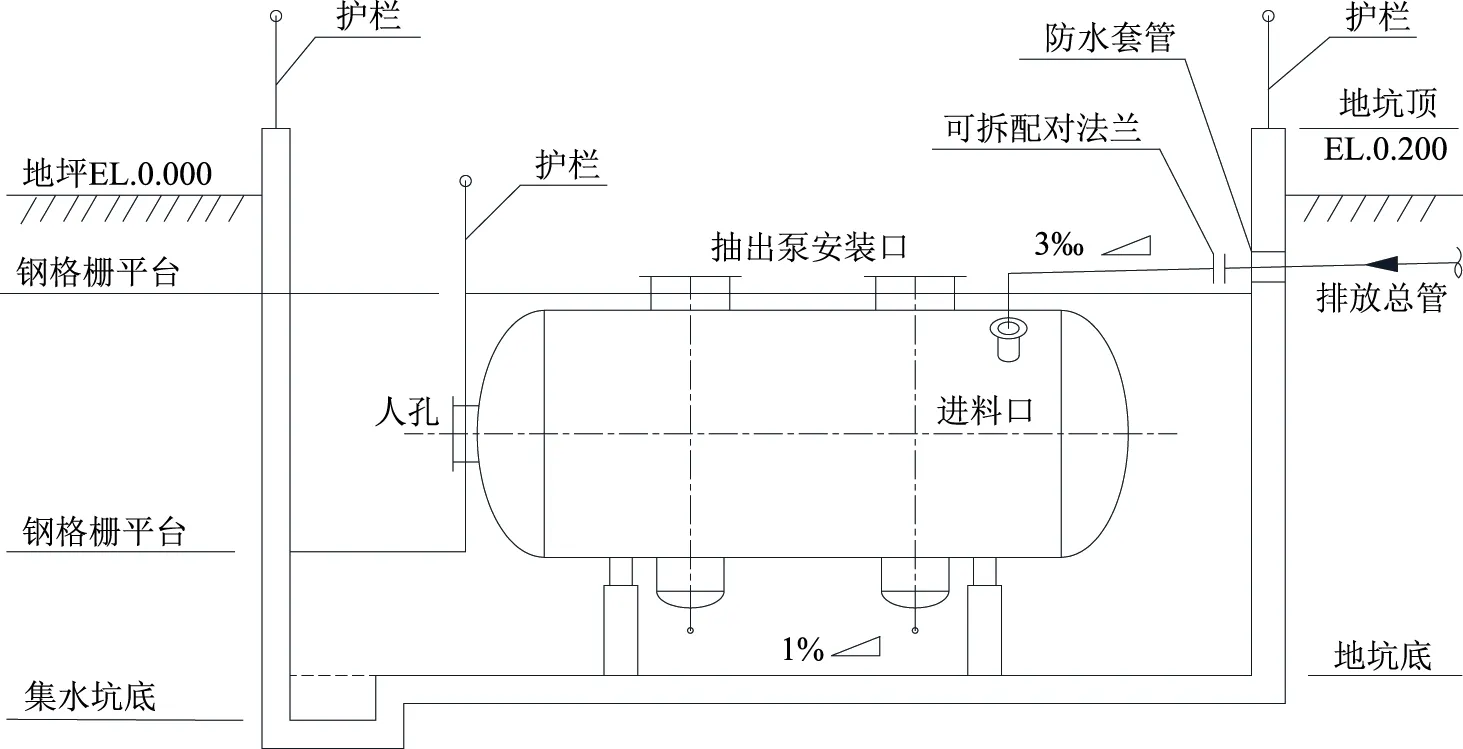

卧式排放罐位于开放式地坑内,地坑深度依据排放总管最低点位置、罐体尺寸和基础高度确定。地坑长宽尺寸依据罐体周边所需操作空间确定。为便于罐体的安装和保证下坑时的检修通道,建议地坑侧面与罐体外表面的净空间距不小于800 mm。地坑顶应高于坑内罐顶高度,一般高于地坪面200 mm,以防止地面废水积液顺势流入坑内。地坑底部一角设置集水坑,底面宜采取1%的坡度坡向集水坑。根据GB/T 50934—2013《石油化工工程防渗技术规范》,地下罐地坑在混凝土等级、抗渗要求、防水涂料及结构构件厚度上按重点污染防治区类别[4]的要求设计。地下含油污水总管与罐进料口连接时须穿过坑壁,宜就近设一对可拆卸法兰,便于管道安装;坑壁应预埋防水套管,防水套管规格型号可以参考中国建筑标准设计研究院出版的防水套管图集[5]。罐顶设有两台液下抽出泵和较多管道和自控仪表安装接口,属装置人员主操作区域;罐体封头设有人孔,属设备检修区域。根据需要在操作和检修区域设计钢格栅平台,为了安全防护,平台和地坑四周都设有护栏,操作人员申请后经装置主管部门领导审批同意后方可进入。图2为排放罐地坑布局设计。

图2 排放罐地坑布局设计

4 配管及布置设计要点

烯烃装置的含油污水排放点较多,既有常压排放也有带压排放,总管要求埋地敷设,建议按3‰倾斜度坡向地下罐进料口,这对于排放罐地坑位置的选址及地下总管的敷设路由非常重要。因此要规划出一条既能贯穿各收集点位置又能使总管距离达到最短的最优方案。

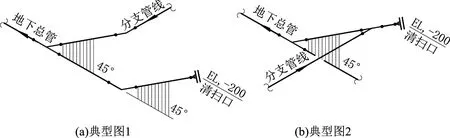

根据GB 50316—2000(2008年版)《工业金属管道设计规范》对埋地管道设计的要求[6],为了使埋地敷设的自流管道达到防泄漏、防冻、防阻塞、防腐蚀、吹扫及承受外部荷载等要求,考虑采取如下措施:采用无缝钢管直接焊接的连接形式;管道埋深在冰冻线以下;分支管线在总管上方顺流45°斜接,以尽可能减少局部阻力;埋地管道按照SH/T 3022—2019《石油化工设备和管道涂料防腐蚀设计标准》的相关内容规定[7],内层选择无机富锌底漆涂料进行防腐,外层则采用特加强级聚乙烯胶黏带防腐结构;支管和总管末端设置清扫口,以防止局部堵塞;为防止外荷载的破环,装置内埋地管道的管顶距一般混凝土的表面应不小于0.3 m,从机械车辆道路下面穿越的管道,其顶部至路面的高度不宜小于0.7 m或采用套管保护。支管与总管连接方式及清扫口典型设计见图3所示。

图3 支管与总管连接方式及清扫口典型设计

5 结语

石油化工装置工艺设备排污点通过地下管道密闭收集统一排放处理,控制了废水的地面排放;废气进入火炬管线,有效减少了厂区异味气体污染源,消除环保隐患,减少排放危害,大大改善了作业环境,符合国家环保政策和企业的职业安全健康管理要求。同时该密闭排放系统改造的详细阐述也可为读者在设计含油污水或其他化学污水密闭排放尤其是地下排放罐时提供参考。