基于深度学习及数值模拟耦合的覆岩采动效应研究

姚福艳 吕昌兴 杨 晓

(1.山东科技大学地球科学与工程学院,山东 青岛 266590;2.新汶矿业集团有限责任公司华丰煤矿,山东 泰安 271000;3.山东正元建设工程有限责任公司,山东 泰安 271000)

运河煤矿首采区1305 工作面受逆断层影响,使得3 煤层存在宽度约为270~350 m 重叠区,待采区正上方130~190 m 处为采空区。回采工作面生产过程中受到采空区积水、逆断层上盘三灰含水层、奥灰含水层等多种水害威胁严重。运河煤矿3 煤剩余资源越来越少,本次以导水裂隙带及开采影响范围为主研究,以便在安全可靠前提下最大限度地回收煤炭资源。

1 研究区概况

运河煤矿位于济宁煤田北部,总体为一近南北、北东—北东东走向向斜构造。区域内含煤地层主要为山西组和太原组,平均总厚度275 m 左右,共有含煤地层25 层。井田主要发育四组断层,主要为近南北向断层,次为走向近东西断层,此外还发育有北东走向及北西走向断层,落差在10 m 以上的断层60 条。根据煤系地层埋深特点,该区水文地质环境具有以下规律:煤系地层之上,含水层和隔水层相间沉积,而隔水性能最好最厚者在下部,使得雨水、地表水、第四系砂层水、侏罗系砂岩裂隙水受到多个隔水层的重重阻隔不能充分补给矿井,其次直接充水含水层埋藏较深,充水空间不发育,富水性不强,以静储量为主。

2 导水裂隙带发育高度研究

2.1 数据选取

研究表明,导水裂隙带发育高度值是多因素影响的结果,不仅仅单独与采深、采厚等回采工作面参数相关。正因为我国是煤炭资源大国,煤矿生产历史悠久,从而积累了导水裂隙带发育高度大量实测数据[1-2]。该矿研究区为缓倾斜煤层,因此作者选取与该矿开采条件相似的48 组导水裂隙带实测数据进行分析,见文献1[3]。

2.2 神经网络构建背景

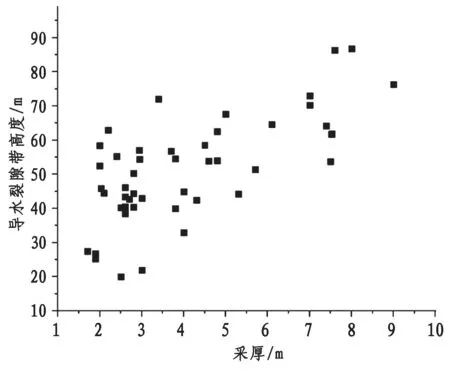

分析可知,自变量采厚M、硬岩岩性比例系数b、工作面斜长L、采深H以及因变量导水裂隙带高度HF均为连续型数值变量。图1 为各影响因素与导水裂隙带高度散点图,表1 为各影响因素之间的相关性分析。由图1 可知,采厚与导水裂隙带高度散点图可大体呈线性关系,而工作面长度、采深及硬岩岩性比例系数与裂隙带之间并不是绝对的线性关系,各影响因素之间存在内生现象。表1 中导水裂隙带高度HF与各影响因素之间的相关性系数仅与采厚M为0.695,与其他因素的相关性较弱。综上可知,如果使用多元非线性回归模型预测导水裂隙带高度将会存在构建模型复杂,甚至会出现样本过拟合现象。因此,为了既能综合各影响因素又能科学预测导水裂隙带高度,在本节将使用BP 神经网络模型。

图1 各影响因素散点图

表1 各影响因素相关系数矩阵

2.3 构建BP 神经网络模型

2.3.1 确定网络结构

对于神经网络的结构来说,隐含层节点数越多,网络训练效果越好,但是隐含层与节点数太多,不仅延长了网络的训练时间,更会出现过拟合现象[4]。学者Cybenko 认为,以Sigmoid 函数为激活函数时,两个隐含层的神经网络结构可以解决任何复杂的分类及预测问题[5]。因此,为提高神经网络鲁棒性,通过训练本文将选择单隐层13 个神经元的网络结构,如图2。

图2 神经网络结构

因不同影响因素的量纲不同, 需借助mapminmax 函数对原始数据归一化获得规范化矩阵;其次将设置网络迭代参数:学习速率(0.01)、目标误差(0.005)、最大迭代次数(5000)。由于计算量大,上述过程将在MATLAB 平台通过编写源代码完成。

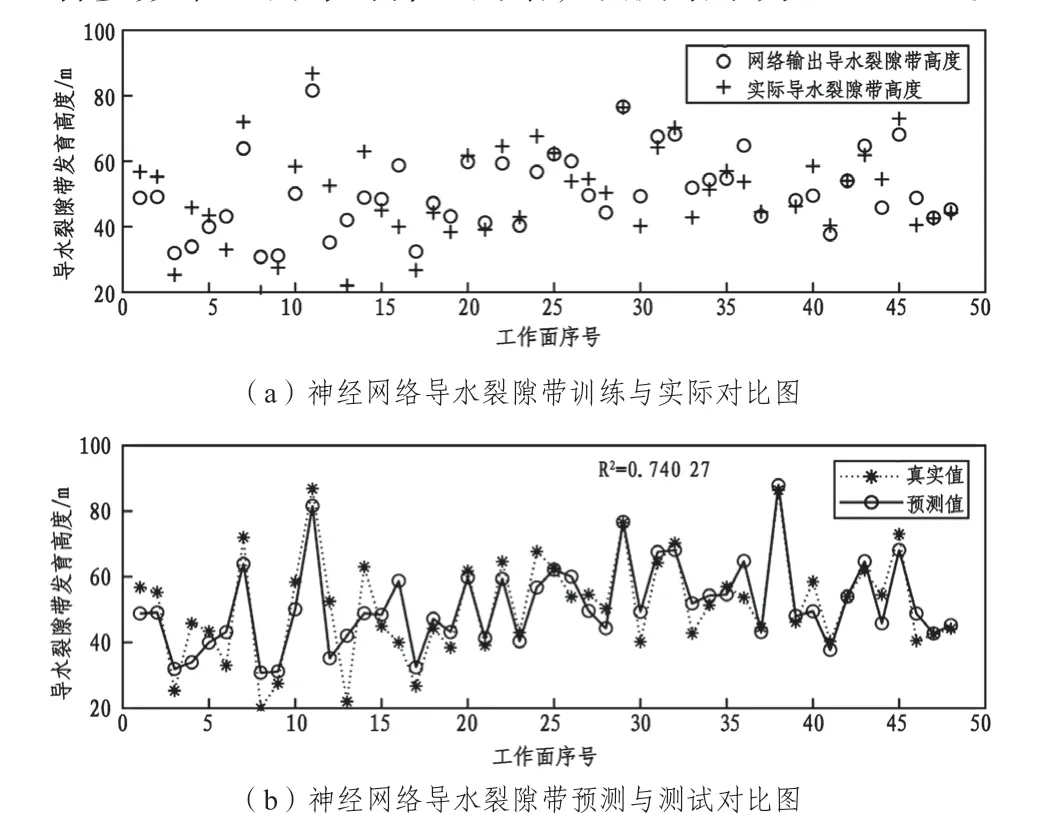

2.3.2 导水裂隙带高度预测

以采厚M、硬岩岩性比例系数b、工作面斜长L、采深H作为输入样本,导水裂隙带高度HF作为输出样本。网络迭代过程中不断记录误差平方和,并绘制误差变化曲线(如图3),即迭代4 次时误差达到最高值,迭代10 次以后误差稳定于所设定误差0.005。

图3 误差变化曲线

图4 为预测值与实际导水裂隙带高度对比图,决定系数R2=0.779 8,因此上述预构建的神经网络模型已具备较好的学习能力。将该矿1305 工作面各参数带入训好的神经网络,预测结果为88.156 m。

图4 训练结果图

3 基于FLAC3D 模拟采动影响范围

煤系中发育的断层可分为五种:张性、压性、扭性、张扭性和压扭性断层。因煤层被采出,采场围岩及上覆岩层会因支承压力改变造成附近断层活化、覆岩裂隙发育和断层伴生节理再发展,当破坏带与伴生节理相互沟通,即为承压水进入矿井创造了通道[6]。

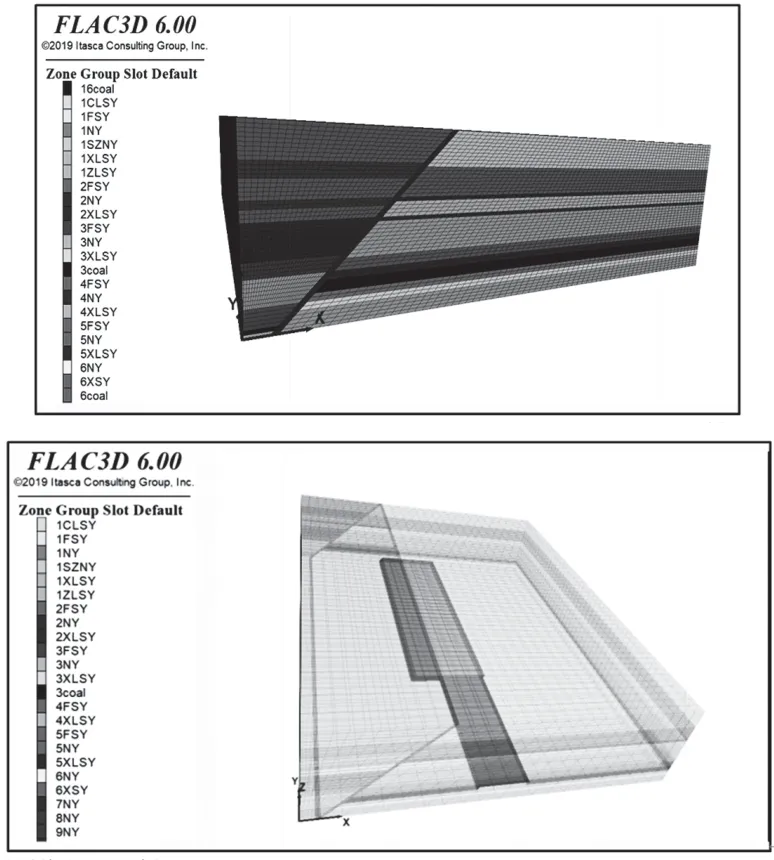

结合运河煤矿实际地质情况,利用FLAC3D软件构建尺寸为440 m×580 m×120 m(长×宽×高)的模型,断层倾角45°。为简化计算,煤层设计为水平煤层,设置1305 工作面的倾向长度为100 m,推进长度580 m,简化的几何模型及设计开挖方案如图5。

图5 数值模拟计算图

3.1 模型力学参数及边界条件

各层岩体物理参数有剪切模量、体积模量、内聚力、内摩擦角、抗拉强度、密度,由于外界环境中岩体的物理力学指标和室内测试的指标之间存在较大差异,因此需对室内岩块的测试结果进行修正,这样才能更好地应用于数值模拟中。结合该矿及相邻煤矿含煤地层岩石力学性质测试结果,本次模拟的岩体物理力学参数见表2。

表2 力学参数汇总表

3.2 模拟方案及结果

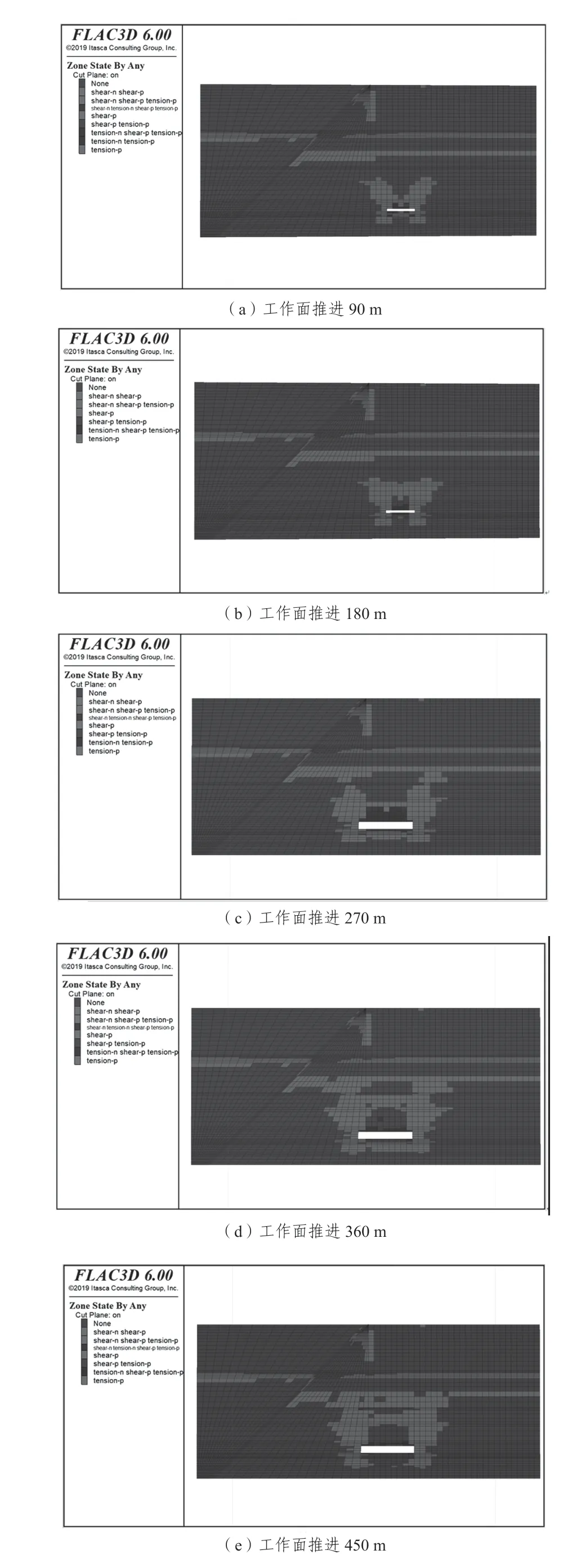

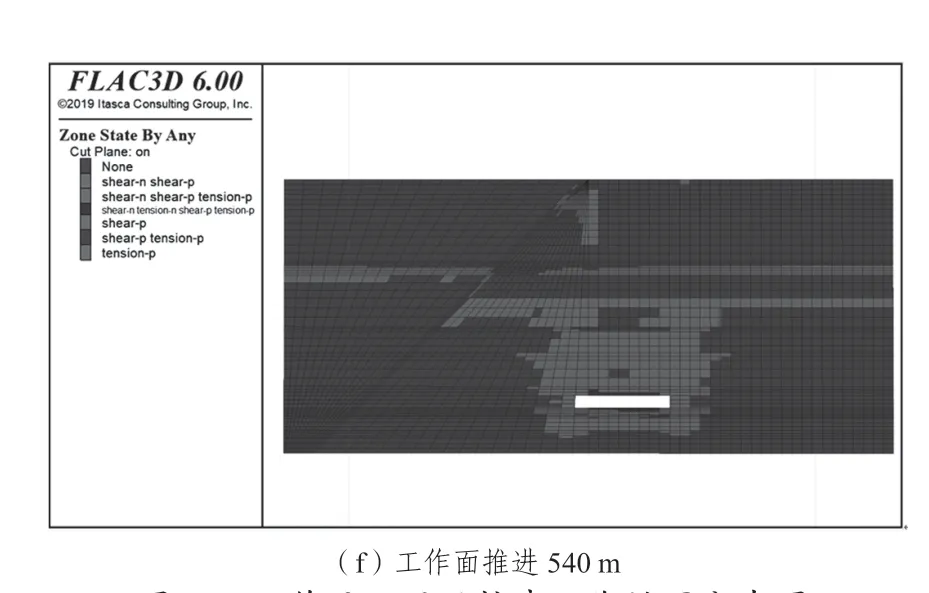

依据该矿工作面回采说明书及设计停采线情况,笔者设计开挖步距呈等差数列增加,即开挖步距为90 m、180 m、270 m、360 m、450 m、540 m。通过分步开挖模拟1305 工作面覆岩裂隙动态发育特征,根据塑性区破坏图分析说明覆岩破坏随空间和时间变化的动态过程,如图6。

图6 工作面不同开挖步距塑性区分布图

通过分析图6,采空区上部覆岩的破坏变形是一个由小范围逐渐扩大的过程。随着开采范围的不断增大,工作面直接顶会随着开采垮落,上部岩层纵向裂隙更为发育。随着进一步开采,工作面正上方覆岩破坏程度增大,使得纵向裂隙相互贯通,呈“马鞍状”。当工作面推进一定的距离后导水裂隙带高度趋于稳定,塑性区在垂向的范围不再增大。当开采推进540 m 过程中导水裂隙带发育高度稳定在71 m 范围左右,发生剪切破坏的最大范围距离F10 逆断层大约有40 m。

4 采动效应综合分析

由煤矿基础地质资料可知,F10 逆断层倾角45°且1305 工作面已根据《煤矿防治水细则》针对F10 逆断层预计留设100 m 的断层防隔水煤(岩)柱。为避免因煤柱留设过大而造成煤炭资源浪费问题,笔者将充分运用数理统计及数值模拟手段分析采动后导水裂隙带发育高度并可视化采动影响范围。

结合断层倾角45°以及预留设煤柱宽度100 m 可知,为保证工作面安全,允许最大导水裂隙带高度MAX(HF) = 100×tan(45°) = 100 m。根据BP 神经网络预测结果及塑性区分布图可知,1305 工作面回采后最大导水裂隙带发育高度分别为88.156 m、71 m。可见仅考虑导水裂隙带方面,布置的1305 工作面可以满足安全生产要求。此外,根据FLAC3D采动影响范围可知,直至工作面回采完毕,塑性区最大分布范围距断层还有40 m的距离。综上可以说明1305 工作面布置方式可以满足安全生产需求。

5 结论

(1)对于预测导水裂隙带发育高度来说,本文通过构建BP 神经网络模型可以避免使用回归模型预测时出现遗漏变量造成回归系数估计不准确现象。

(2)借助FLAC3D软件模拟工作面回采后影响范围,可以通过对比不同推进距离塑性区分布切片图,分析覆岩破坏随空间和时间的动态变化过程。

(3)结合F10 逆断层产状、BP 神经网络预测结果及FLAC3D可视化的采动范围能够论证预留设煤柱的合理性。