新元矿9108 工作面深孔预裂爆破过陷落柱技术研究及应用

巩 赟 李 辉

(山西新元煤炭有限责任公司,山西 寿阳 045400)

近年来国家大力推广能源结构向绿色环保调整,但是煤炭需求量仍然呈增长趋势,煤炭的持续高强度开采已导致赋存条件优越的资源已逐渐开采殆尽,因此煤矿开采面临的地质环境问题愈加复杂[1-2]。陷落柱又称之为岩溶,是一种复杂的地质构造,具有分布范围广、影响范围大等特点。在综采工作面遇到非导水陷落柱开采时,由于陷落柱岩体强度较高,开采时常导致截齿磨损严重,且效率低下,而且存在一定的安全隐患。为此,相关专家学者提出了采用深孔预裂爆破的方法弱化陷落柱内厚硬岩体,从而提高工作面过陷落柱的效率,且降低了开采安全隐患[3-5]。本文以新元矿9108 工作面过X85陷落柱为工程背景,提出工作面采用深孔预裂爆破的方法,弱化陷落柱内厚硬岩体,从而提高新元矿9108 工作面过陷落柱的效率。

1 工程概况

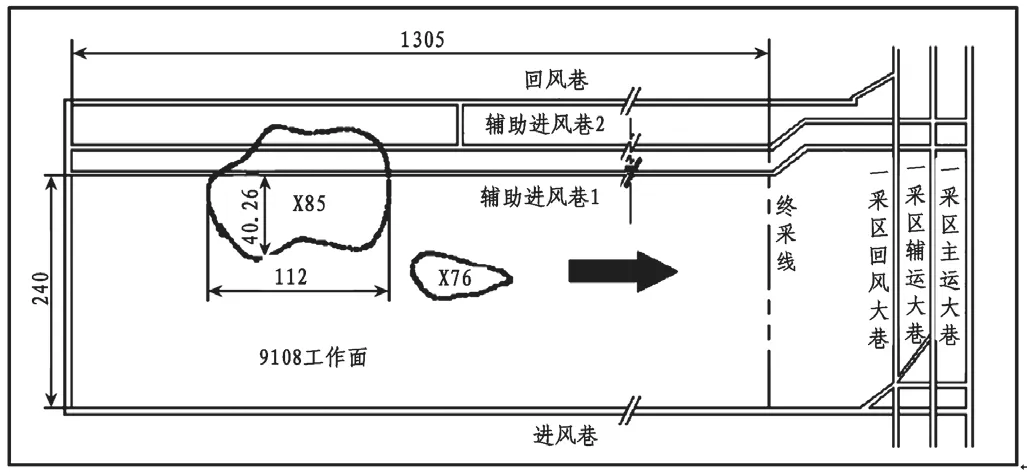

新元矿9108 工作面位于9#煤一水平一采区,地面标高1 092.5~1 141.3 m,工作面标高570.5~679.3 m,埋藏深度449.4~510.3 m。工作面倾斜长1305 m,走向长240 m,所采煤层倾角一般为0°~8°,平均4°。9#煤属于复合顶板,煤层中含2~3 层泥质夹矸,上部含有约0.1 m 的8下煤,中间夹矸厚度一般为0.20~1.50 m 左右。9#煤层厚度1.1~3.3 m,平均2.77 m,煤层顶板以泥岩、砂质泥岩为主,底板为粉砂岩。直接顶以砂质泥岩、炭质泥岩、泥岩为主(含8#煤层),厚度约17.63 m;基本顶为粉砂岩、粗砂岩,厚度约9.17 m;直接底为粉砂岩,平均厚度1.2 m;基本底为细砂岩,平均厚度4.38 m。地质资料显示,9108 工作面回采过程中将遇见X85 陷落柱,X85 陷落柱长轴为112 m,短轴为66 m(切入工作面40.26 m),X85 陷落柱岩性主要为粉砂岩、粗砂岩。9108 工作面和X85陷落柱相对位置示意图如图1。

图1 9108 工作面和X85 陷落柱相对位置示意图(m)

2 深孔预裂爆破参数优化确定

2.1 深孔预裂爆破装药半径确定

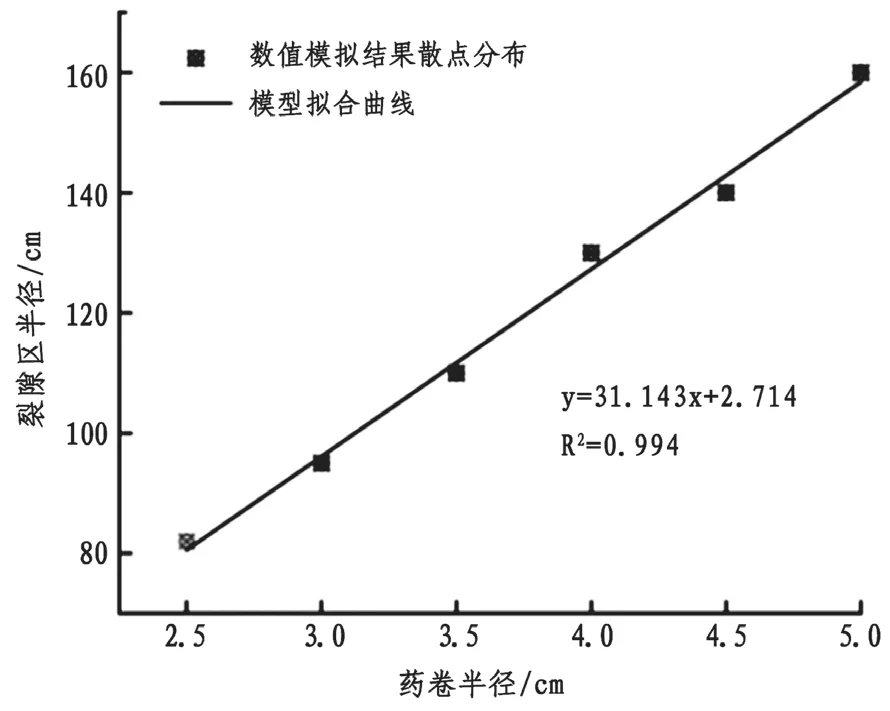

根据9108 工作面的实际生产地质条件,利用LS-DYNA 数值模拟软件模拟分析不同直径药卷爆破后产生的围岩扩裂半径,图2 给出了装药半径分别为25 mm、30 mm、35 mm、40 mm、45 mm、50 mm 时爆破后对应的围岩止裂形态。由图2 可知,钻孔内炸药爆破后产生的冲击波在孔壁围岩上形成呈同心圆形状的应力波,并随传播距离的增大,逐渐衰减的趋势。不同装药半径爆破后的围岩裂纹长度、爆破后形成的围岩扩裂半径与装药半径呈线性相关(相关性系数0.994),线性拟合结果如图3,测量可知爆破后形成的围岩扩裂半径是装药半径的31 倍左右。

图2 不同装药半径对应的围岩止裂形态

图3 不同装药半径与围岩扩裂半径线性拟合结果

9108 工作面平均采高2.77 m,结合矿井相关爆破经验,确定采用直径为63 mm 的药卷,根据线性回归方程计算得到围岩扩裂半径为2020 mm,可满足实际工程需要。

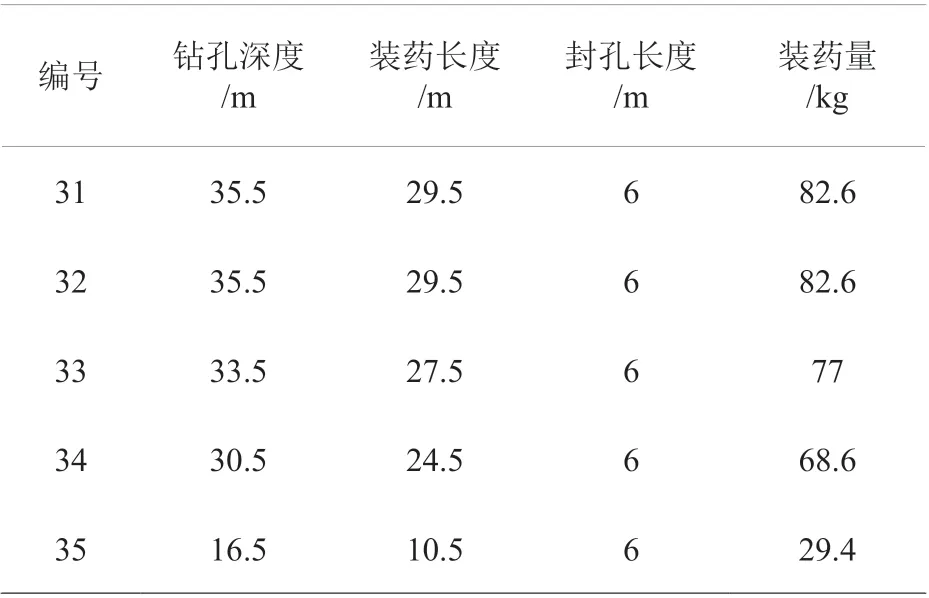

2.2 钻孔布置方式及爆破参数

深孔预裂爆破计划在9108 工作面辅助进风巷1内进行。根据相关规程规定,深孔预裂爆破是指炮孔直径大于50 mm、深度大于5 m 的爆破作业[6]。本次深孔预裂爆破设计爆破钻孔直径63 mm,从距9108工作面揭露的X85陷落柱左侧边缘8 m处开始,沿9108 工作面推进方向,以3.0 m 为间距,呈三花布置方式,布置深孔预裂爆破钻孔。钻孔布置范围沿工作面推进方向长度102 m,共布置35 个钻孔,深孔预裂爆破钻孔深度控制在5.5~36.5 m 范围。深孔预裂爆破钻孔布置如图4,深孔预裂爆破参数详见表1。爆破钻孔采用炮泥封孔进行密封,炮泥采用黄土与砂按照一定的比例加水混合加工而成,炮泥呈L200 mm×Φ60 mm 的圆柱形。

表1 深孔预裂爆破参数

编号 钻孔深度/m装药长度/m封孔长度/m装药量/kg 31 35.5 29.5 6 82.6 32 35.5 29.5 6 82.6 33 33.5 27.5 6 77 34 30.5 24.5 6 68.6 35 16.5 10.5 6 29.4

图4 深孔预裂爆破钻孔布置图(m)

3 现场工程应用

3.1 爆破效果分析

将设计的深孔预裂爆破钻孔布置方式及爆破参数在9108 工作面辅助进风巷1 内进行工程应用,爆破后统计各钻孔的爆破效果。其中,1~7、9~20号钻孔未出现炮泥冲孔现象;24~35 号钻孔未出现炮泥冲孔现象和碎石抛掷现象;8 号钻孔爆破后炮泥被冲出,是由于炮泥充填质量问题导致;21、22和23 号钻孔爆破时出现碎石抛掷现象,是由于装药量大、岩石完整性好导致的。

3.2 试验对比分析

(1)9108 工作面在通过X85 陷落柱深孔预裂爆破范围时(累计102 m),累计消耗截齿240 把,累计用时27 d,截齿消耗每米平均为2.35 把,工作面推进速度平均为3.78 m/d。

(2)9108 工作面通过X85 陷落柱后,又通过了X76 陷落柱,该陷落柱与X85 陷落柱岩性条件类似,陷落柱采用了潜孔爆破方式进行处理。在通过X76 陷落柱潜孔爆破范围时(累计推进45 m),累计消耗截齿423 把,累计用时18 d,截齿消耗每米平均为9.4 把,工作面推进速度平均为2.5 m/d。

(3)通过对比发现,9108 工作面采煤机通过X85 陷落柱深孔预裂爆破范围时的截齿消耗量比通过X76 陷落柱潜孔爆破范围时降低了75%,同时工作面推进速度提高了34%。

4 结论

以9108 工作面过X85 陷落柱为工程背景,提出工作面采用深孔预裂爆破的方法过陷落柱,模拟分析了不同直径药卷爆破后产生的围岩扩裂半径,分析认为爆破后形成的围岩扩裂半径与装药半径呈线性相关。基于此,确定了深孔预裂爆破钻孔布置方式及爆破参数,并进行了工程应用。9108 工作面采煤机通过X85 陷落柱深孔预裂爆破范围时的截齿消耗量比通过X76 陷落柱潜孔爆破范围时降低了75%,工作面推进速度提高了34%。