易自燃煤层回撤工作面综合防灭火技术实践

刘 伟

(陕西正通煤业有限责任公司,陕西 长武 713600)

受撤面条件、撤面时间等影响,容易自燃煤层在回撤期间给采空区防灭火造成了极大的压力[1-2],如何有效地防止工作面在回撤期间的着火问题,成为工作面回撤期间的重中之重。高家堡煤矿南北宽约16.6 km,井田面积219.168 1 km2,可采煤为4#煤,资源储量973.57 Mt,可采储量468.52 Mt,服务年限为62.5 a,矿井建设规模5.0 Mt/a。4#煤自燃倾向性I 类,最短发火期37 d,后退式采煤。目前205工作面已回撤完毕。煤层自然发火期短、易自燃,上采空区漏风较严重,工作面更容易引发火灾,因此研究自然发火规律,提出针对性防灭火措施,对于高家堡煤矿安全高效生产具有重要意义。

1 自然发火规律分析

1.1 采空区“三带”分布规律

根据采空区自燃“三带”观测报告结论确定工作面“三带”范围,据现场测试及模拟相结合,可以划分出自燃“三带”的范围,见表1。

表1 自燃“三带”范围

构建物理模型进行204 综放面采空区气体浓度场的数值模拟,模拟结果如图1、图2。

图1 距煤层底板0.5、1、2、3 m 处氧浓度分布图

图2 距煤层底板5 m 处与氧气立体分布图

由图1 和图2 可知,204 工作面采空区散热带的分布范围在采空区内距离工作面0~30 m 以内,在采空区进风侧处由于漏风相对较大,散热带范围相对较深,回风侧由于漏风较少,散热带较浅。窒息带在距离工作面100~135 m 以上的采空区深部。在回风侧,窒息带的深度相对较浅,约为100 m,在进风顺槽窒息带的深度相对较深,可达135 m 左右,与现场测定结果基本一致。

1.2 回采期间采空区自燃火灾危害性分析

煤的破碎程度越高,吸氧面积越大,自燃危险性越高[3]。据实际揭露4 煤层情况,煤块易破碎,对自燃的危害性相对较大。煤的破碎程度大、表面积大,致使氧化速度加快。据此分析4 煤层自燃危险性较大。

顺槽煤氧化蓄热升温时间较长,使采空区二道遗煤温度升高,致使发火期缩短,即便推进速度较快,采空区遗煤自燃概率也相对较大。随着开采的进行,采空区三带范围随之移动[4]。当浮煤自燃升温时,在火风压的作用下,煤体受热造成火源位置升高,用水、浆等常规灭火措施难以解决。

1.3 自然发火指标性气体测试分析

实验初始阶段煤样中含有微量的CO 气体,说明高家堡矿煤样在低温情况下与氧气发生低温氧化使得煤样中有一定浓度的CO 存在。CO 随温度增高而增大,在低温阶段增加趋势比较平缓,温度大于55 ℃时,产生的CO 浓度趋势变得陡峭[5]。高家堡矿煤样耗氧速度随着煤温的升高而增加,耗氧速度增加量呈增大的趋势[6]。这是由于官能团随着煤体温度的升高得到相应的激活,使得煤体与氧气反应的速率加快[7]。随后在高温阶段产生的C2H6气体是煤样高温裂解的气体[7]。而C2H4气体在升温后期,超过干裂温度后产生,因此,把C2H6气体作为判断煤自燃的标志性气体[8]。

2 工作面回撤期间综合防灭火技术

(1) 风量调配。如图3 所示,工作面停采回撤期间,综合考虑工作面防灭火和现场实际需要,将工作面风量调整到1000~1200 m3/min。205 工作面回撤为例,工作面开始回撤支架前,要及时在205 联络巷和204 辅运通道位置安设2 套局部通风机,当205 运输顺槽转载机迁出后,及时在205 运输顺槽(205 泄水巷联络巷门口以外)施工密闭1 道,将205 运输顺槽和回撤面调整为局部通风机供风。利用205 联络巷的风机负责对205 运输顺槽供风,利用204 辅运通道的风机负责对回撤面供风,并稀释有害气体。

图3 撤面期间通风系统示意图

(2)预测预报。如图4 所示,工作面撤面期间利用工作面回风顺槽隅角埋设的束管,加强对回风隅角的CO、CH4、O2等气体的监测,发现气体浓度变化,立即进行研究和分析,积极采取相应防灭火措施。通过采空区预埋的束管以及回风隅角处束管,每天抽取采空区气样化验分析,并根据分析出的CO、O2等气体的数据,绘制出CO、O2等气体的变化关系曲线,确定相关气体的变化关系,为防治采空区自然发火提供依据。每天三班,每班三次,由瓦斯员检查回撤地点风流中CO、H2S、CH4的浓度和温度等,如有异常情况,随时向通防队和调度指挥中心汇报,以便及时采取措施。加强对检测设备的标校和维护,确保各传感器反映现场气体变化情况,做到准确无误。

图4 束管监测布置示意图(m)

(3)构筑防火阻燃墙。如图5 所示,在进风、回风隅角设2 m 的防火墙设施,用高分子材料进行喷涂。防火墙要求打设严密,并用凝胶或水泥封堵裂隙,以减少向采空区漏风。支架外构建挡风帘,减小漏风量。

图5 防火阻燃墙示意图

(4)采空区注浆。工作面回撤期间,根据采空区有害气体变化情况,利用采空区敷设的注浆管路对采空区进行注浆防灭火。

灌浆站建设:矿井采用地面灌浆防灭火系统机械制浆,灌浆站设在风井东侧,场地有黄土堆、皮带机、制浆机。灌浆站布置如图6。

图6 黄土全自动注浆防灭火系统图

(5)注氮防灭火。工作面回撤期间,通过进风顺槽预埋设的注氮管路,对采空区进行注氮防灭火,注氮量根据采空区有害气体变化情况采取适时注氮。

(6)注液态二氧化碳。工作面回撤期间,通过气相色谱仪分析,当采空区内CO 气体浓度达到8×10-5并持续升高或出现C2H4时,立即利用地面EDM2000 二氧化碳惰性防灭火装置(或CPW-2.0型液态二氧化碳装置),提升液态CO2压注量为55~65 m3/h。

(7)喷洒防灭火材料。工作面推采至距离停采线30 m 时,每班安排人员对工作面前及架间浮煤喷洒防灭火材料,防灭火材料要拌水喷洒,并喷洒均匀。

(8)喷涂(灌注)凝胶堵漏。根据现场情况,在现场两隅角防火墙及巷帮喷涂凝胶以封堵漏风;对裸露煤体进行喷涂;对架间CO 异常地点施工防灭火钻孔,灌注凝胶,封堵漏风通道。

(9)压注防灭火材料。施工直径为32 mm、长度为3~8 m 的钻孔,孔内里段下设1 寸花管(2.4~3 m),花管使用1 寸无缝钢管加工或使用空心钻杆代替。压注凝胶时,水玻璃、促凝剂、水重量比按照10:7:86 的比例进行配比压注,使用凝胶泵或气动注浆泵进行施工,当裂隙或钻孔内有凝胶材料淌出时停止压注。压注防灭火材料时,多个钻孔交替压注,当裂隙内有防灭火材料淌出时更换压注钻孔。在一氧化碳异常地点根据涌出情况连续打设2~4 个钻孔进行加强注防灭火材料。当CO 有升高趋势或有自然发火预兆时,支架架间要增加压注凝胶和防灭火材料量,在架间及其上风侧一个支架间分别施工2~3 个钻孔并设花管或空心钻杆进行压注凝胶或防灭火材料。工作面回撤完毕后,立即对工作面进行封闭,在5 d 内24 h 对采空区实施大流量注氮、注浆,降低氧气浓度,提高采空区惰化程度。

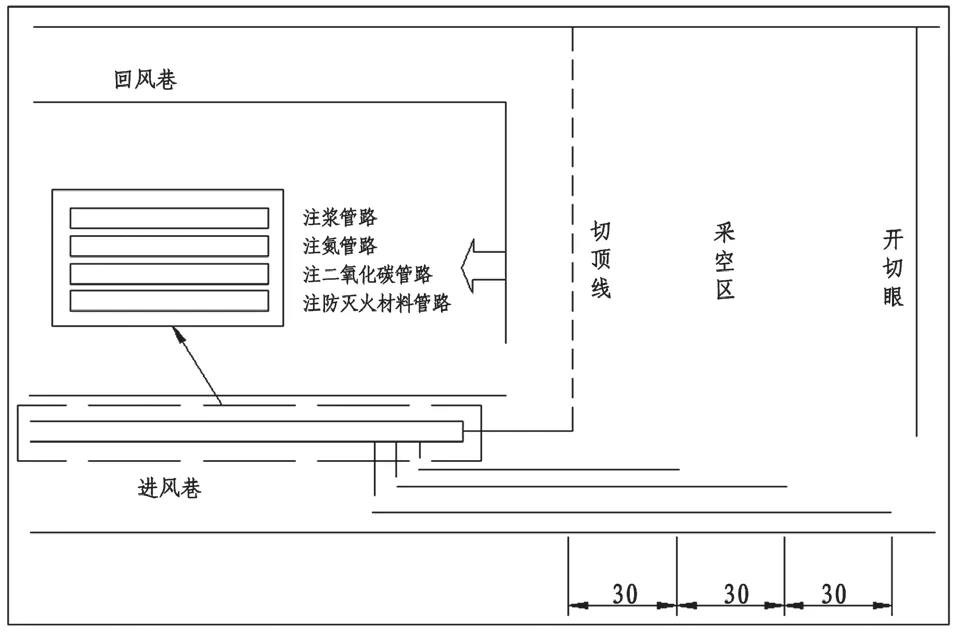

采空区注浆、注氮、注二氧化碳、注防灭火材料管路布置如图7。

图7 注浆、注氮、注二氧化碳、注防灭火材料示意图(m)

3 工程效果检验

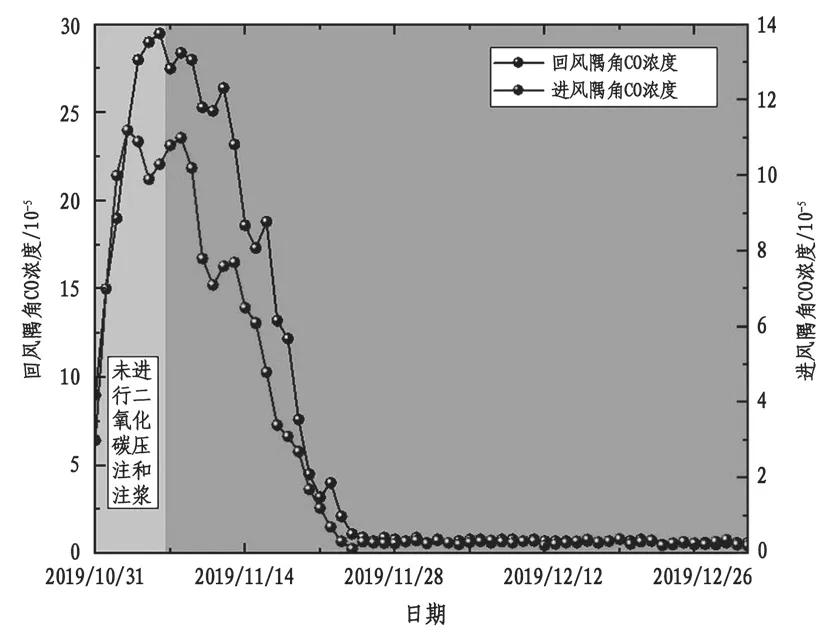

由图8 可知,在仰采期间阻化剂随工作面的推进并同时进行喷洒,用量比工作面俯采阶段降低,因为此阶段由仅向两巷煤壁喷洒增加向采空区表面遗煤喷洒,喷洒量平均为400 kg/d。2019 年11 月6日开始向采空区内部压注液态二氧化碳和防灭火浆液,液态二氧化碳的压注量平均为 1000 m3/d,防灭火浆液的压注量平均为800 m3/d。

图8 液态 CO2、注浆、阻化剂用量

由图9、图10 可知,在未实施压注液态二氧化碳和防灭火浆液措施前,回风隅角、回风埋管和进风埋管处CO 气体浓度有所升高,回风隅角、回风埋管 1#、回风埋管2#、进风隅角处CO 浓度分别达2.95×10-4、2.65×10-4、2.45×10-4、1.12×10-4。由测定结果可知,开始实施综合防灭火措施后,不同位置处的CO 气体浓度逐渐下降,回风隅角、1#测点、2#测点、进风隅角处一氧化碳浓度分别降至9.2×10-6、7.5×10-6、9.2×10-6、3.2×10-6。工 作 面综合防灭火措施持续实施期间,各测点位置处CO气体浓度均处于较低浓度变化,证明综合防灭火措施取得较好效果。

图9 两隅角处CO 浓度

图10 回风埋管1#、2#处CO 气体浓度

4 结语

高家堡煤矿利用综合防灭火技术已成功回撤完成二盘区205 工作面,通过工作面综合防灭火体系的应用,不同位置处的CO 气体浓度逐渐下降。实践证明该技术可靠有效地起到了防灭火作用,该技术可用于类似容易自燃煤层回撤工作面矿井中,推广应用价值极大。