周向挤压磁系磁选机的研究与应用

冯丽丽 成 磊 王天歌 郑诏星 刘之能

(北矿机电科技有限责任公司)

弱磁性铁矿石(赤铁矿、褐铁矿、菱铁矿等)资源占我国铁矿石资源的约1/3,保有储量超过200亿t[1],属于国家重大战略资源。弱磁性铁矿石比磁化系数极低,工业选矿技术处理难度较大。目前,虽然可通过连续细磨—强磁选—浮选流程或焙烧—弱磁选流程进行开发[2-3],但开发利用成本较高,经济效益往往不理想,因而有大量的资源待开发。

在国内外现有弱磁性矿物分选技术和装备方面,高梯度强磁选机主要用于分选粒度不超过1 mm的磨矿产品,少有理想的与细碎产品匹配的强磁预富集设备,同时由于采用聚磁介质直接吸附弱磁性矿粒,吸附的磁性物料容易夹杂脉石颗粒,精矿品位往往不高。

可用于宽粒级弱磁性矿石分选的辊式强磁选机磁力作用浅、分选精度低,沿分选辊的圆周方向无法实现物料磁翻转脱杂,难以实现细粒级弱磁性矿石的高精度分选,因而预富集精矿品位较低。

国内外虽然针对宽粒级弱磁性矿物预富集研发了永磁辊式强磁选机、永磁筒式挤压磁系强磁选机,如美国的ERIEZ 磁选机[4-6],但总体上这些设备在兼顾弱磁性矿物高精度分选和充分回收方面仍存在明显不足,亟待开发具有高磁场力、可形成高效磁翻转、保证弱磁性矿物良好回收的分选宽粒级的强磁选机,从而实现弱磁性矿物的经济、高效预富集。

通过研究圆周交替磁极磁路中磁力关系模型,将三面轴向挤压磁路扩展至圆周挤压磁路,建立高磁力、可实现高速磁翻转的周向挤压磁路模型,开发周向挤压磁路的永磁强磁选机,为实现弱磁性矿物的高精度分选奠定技术基础。

1 周向挤压磁系的结构研发

周向挤压磁路磁系的研究开发,关键在于通过创建周向磁极交替磁路,实现永磁磁系表面分选区内的磁场力大幅提升,以便用于弱磁性矿物的分选,同时由于具备周向磁极方向交变,可实现磁翻转,以提升分选精度,抛出夹杂脉石。

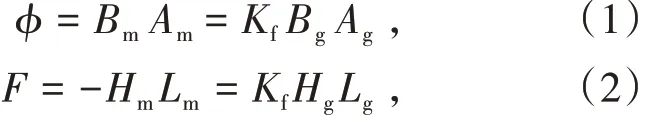

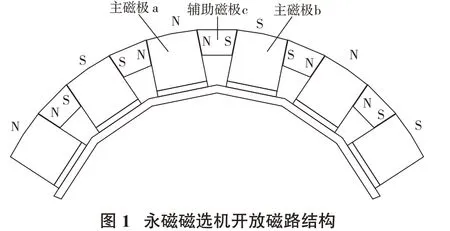

常见永磁磁选机开放磁路结构见图1,为提高磁场强度在相邻2 个异极主磁极a和b 之间增加辅助磁极c,辅助磁极c与相邻的主磁极呈排斥状态,辅助磁极磁化场和a 与b 之间构成的磁路磁化场相叠加,构成外部开放空间的磁选力场。根据基尔霍夫磁场定律,永磁静态磁路的基本方程为[7]

式中,φ 为总磁通量,Wb;F 为总磁动势,At;Kf为漏磁系数;Kf为磁阻系数,一般变化很小,取1.2~1.3;Bm为永磁体磁通密度,Wb/m2;Hm为永磁体磁场强度,A/m;Am为永磁体沿磁路方向横截面积,m2;Lm为永磁体沿磁路方向高度,m;Bg为工作气隙的磁感应强度,T;Hg为工作气隙的磁场强度,A/m;Ag为工作气隙的横截面积,m2;Lg为工作气隙的长度,m。

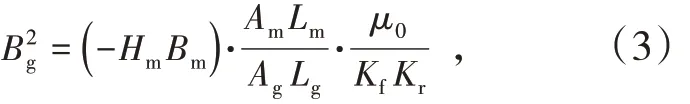

由式(1)和式(2)得,永磁磁路工作空间的磁感应强度为[8]

式中,HmBm为永磁体磁能积,J/m3。

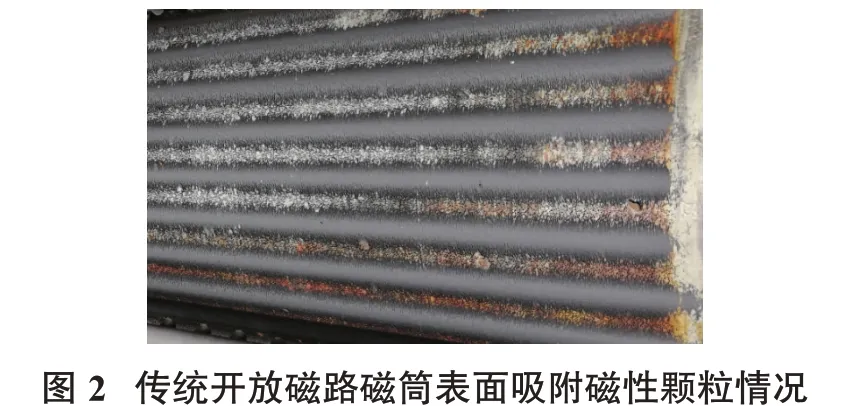

由式(3)得出,开放磁路在工作空间磁场特性分布与磁极距、磁极高度、磁材物性等有关。根据式(3)可以推断,在永磁体磁能积、永磁体截面积Am×高度Lm不变的前提下,工作气隙的横截面积越小、长度越短,磁感应强度越高。因此,当磁路中磁极极面宽度及极距越小,磁路路径和横截面积越小,近磁系表面处产生的磁感应强度越高,特别是主磁极极面宽度越小,磁力线路径短,磁力线分布变化情况更急剧,磁场梯度更大,因此,磁场力更高,但磁场深度减小。传统开放磁路为了保证较大的磁场作用深度,以保证足够的分选间隙,磁极距一般≥65 mm,分选表面磁场力低,特别是主磁极中心存在弱磁场空洞区,如图2所示,易造成磁性物丢失。

为了有效提高周向磁极交变磁路在分选区产生的磁场力,在COMSOL 仿真中研究磁系表面5 mm 工作空间平均磁场力与磁极距的影响关系。研究发现,随着磁极距减小,磁系表面5 mm 位置磁场力逐渐升高,即为了使近磁系表面工作空间具有高磁场力以实现弱磁性矿物捕收,应采用较小的磁极距结构。

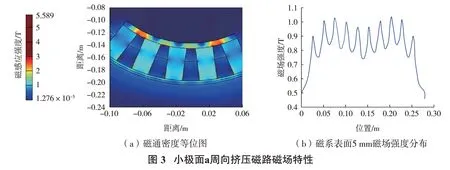

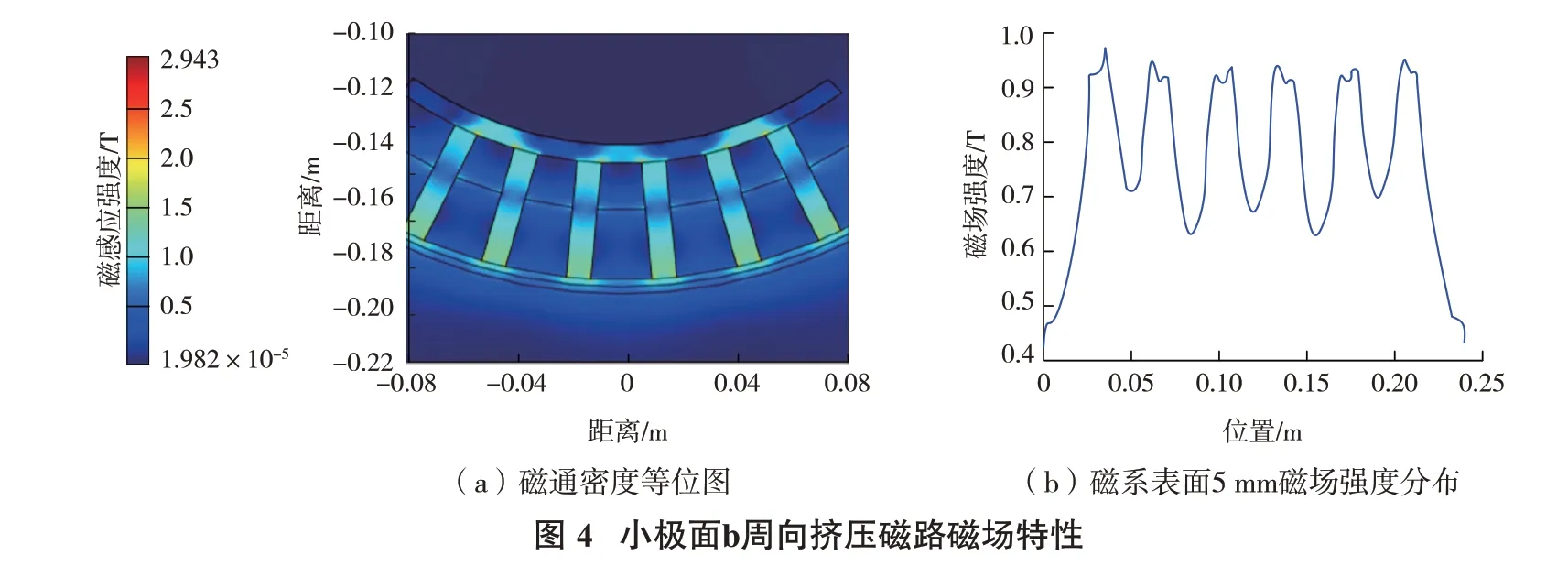

在COMSOL 中建立了不同磁极距和磁路参数的磁场特性分布情况,得到2种小极面磁路结构,如图3和图4 所示。由于相邻辅助磁极与主磁极间的排斥力较大,相邻磁极装配时呈现磁场挤压状态,因此称为“周向挤压磁路结构”。

图3 所示磁路模型,从磁场强度分布可以看出,磁系表面5 mm分选空间处沿圆周方向磁场强度变化较剧烈,导致磁场梯度沿圆周方向的分量大,同时强磁捕收区(磁场峰值区)集中于主磁极和辅助磁极的边缘,可吸附面积极小,在主磁极中心和辅助磁极中心弱磁性矿物均易脱落,不利于磁性物料的运输和吸附。图4所示的磁路模型,高磁场区覆盖整个主磁极附近处的分选空间,易于吸附和运输弱磁性颗粒,同时从磁力线图看到,磁力线沿圆周方向不断闭合,形成圆周方向磁极快速多次交替,便于形成分选过程吸附物料的磁翻转。

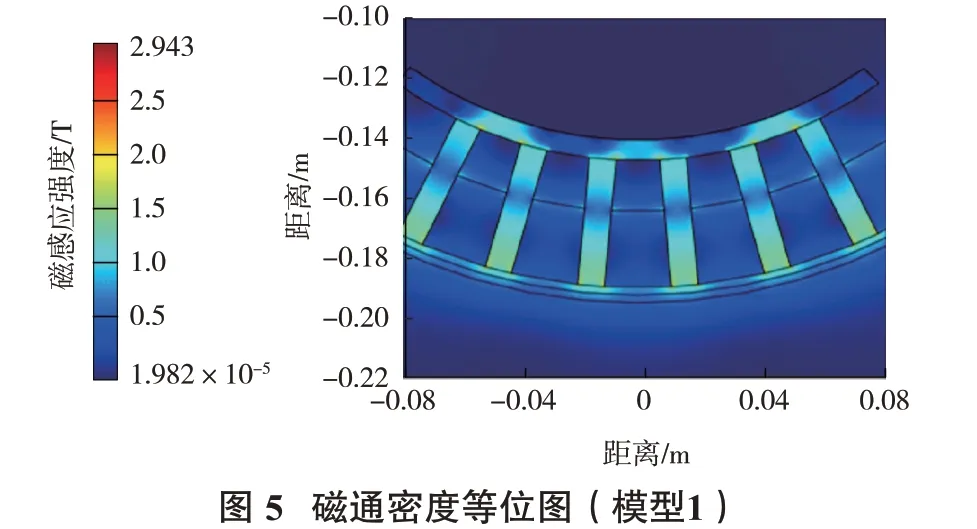

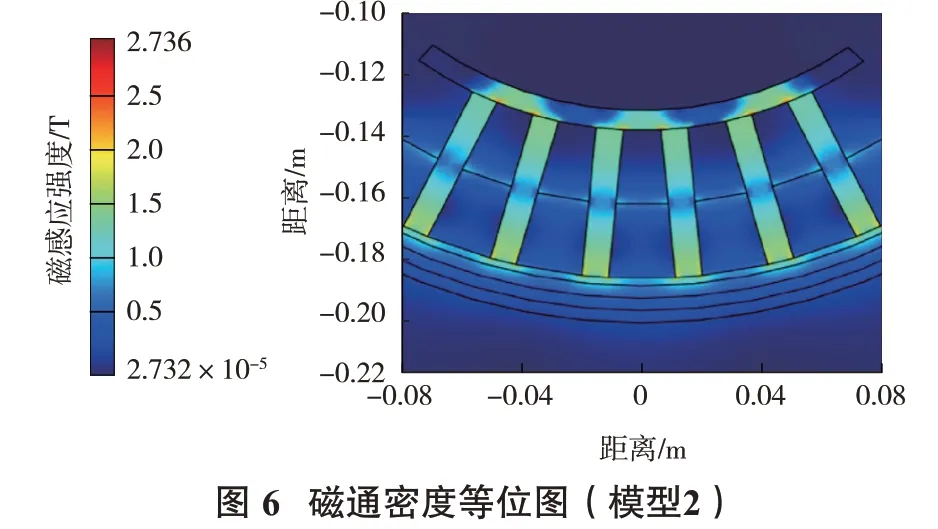

在图4所示的磁路结构参数基础上,进行了磁路参数对于分选区磁场特性的影响研究,结果见图5~图8。图8 与图5 对比看,继续减小主磁极宽度,分选区峰值磁场力提高,但强磁吸附区明显减小,不易于吸附磁性物。

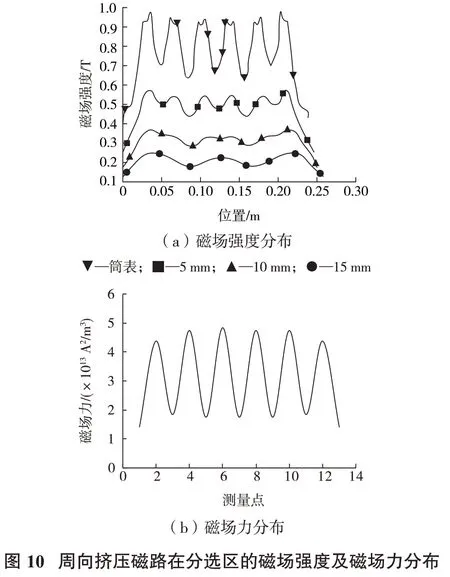

根据周向挤压磁路模型的仿真分析,在大量COMSOL优化基础上,建立了基于排斥磁极布置的周向挤压磁路结构见图9,相邻主、辅助磁极间呈周向挤压聚磁状态,辅助磁极与主磁极采用N极对N极、S极对S 极的布置形式(排斥磁极布置)。该磁系分选区形成的磁场强度分布和磁场力H·gradH 分布见图10,磁场强度≥850 mT,磁场力峰值>4×1013A2/m3,可实现细粒弱磁性矿物的高磁力捕收,同时具备圆周方向磁极交变特性,可实现吸附磁性物料的高效磁翻转,磁翻转次数可达20次以上,实现夹杂脉石的有效脱离。

从图6 与图5 对比来看,增加主磁极高度后,分选区磁场强度变化不大,而磁轭内部磁通密度增大,对分选意义不大,而且容易磁饱和后漏磁至磁轭外部,影响设备运行可靠性;从图7 与图5 对比得知,增加辅助磁极高度后,分选区内磁场强度增加不大;从

2 周向挤压磁系的试制和磁场测试

周向挤压磁系制造时,由于巨大的排斥力作用,与常规开放磁系安装顺序不同,首先把辅助磁极固定住,然后逐步安装主磁极。

采用特斯拉计对磁系表面附近的磁场进行测量,和磁场仿真结果相比,误差在5%范围内。根据不同径向深度的磁场强度,回归出磁场梯度曲线,从而得到磁场力拟合曲线(图11)。

根据图11的周向挤压磁系工作表面磁场力拟合曲线,设计制造的周向挤压磁系工作区域磁场力≥1.5×1013A2/m3,高点可达4.3×1013A2/m3,具有很高的磁场力,可实现细粒弱磁性矿物颗粒的良好捕收,沿圆周方向周期变化的磁场力和磁场方向更加有利于实现弱磁性矿粒中夹杂脉石的暴露和分离。

3 周向挤压磁系磁选机分选过程测试

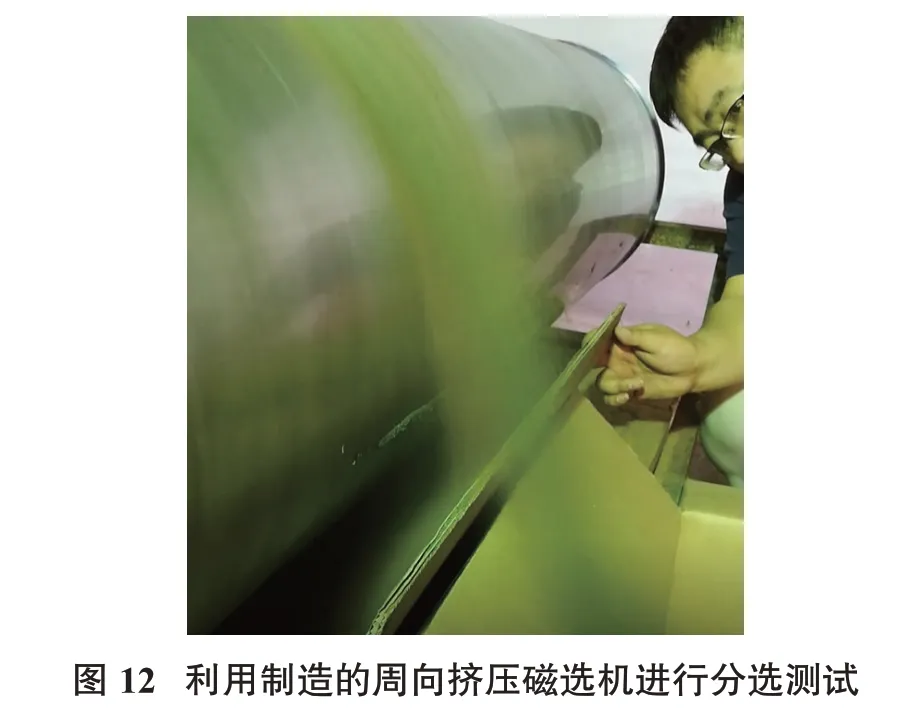

利用试制完成的周向挤压磁系结构磁选机,进行分选细粒弱磁性矿粒试验,见图12,采用磁性物料和非磁性物料颜色区别明显的石榴石与绿辉石的混合物料进行试验,可以看到,分选过程中由于产生快速磁翻转,物料分选时呈现“沸腾”状态,非磁性的绿辉石从吸附的磁性物料石榴石中充分暴露和被抛出,二者分离路径和界限区分明显,极大地提高了石榴石的纯度,实现了高精度分选,满足技术开发目标要求。

4 工业应用

四川某鲕状赤铁矿石鲕粒较大,TFe品位约40%,硫、磷含量较低,工艺矿物学显示,该矿石以脉石杂质为鲕粒核心,以赤铁矿与脉石相间或混杂组成鲕粒,赤铁矿和脉石界限不分明,分离较困难,属易破易磨极难选铁矿石。由于TFe品位低,同时选矿难度大,焙烧成本高等原因,一直未能作为铁矿资源有效开发利用,只能作为低价值的水泥铁质校正剂销售,造成铁矿资源的重大浪费。开发方希望通过应用强磁干选技术,使预富集精矿TFe 品位达到48%以上,可直接作为冶炼配料销售,经济价值可大幅提升。

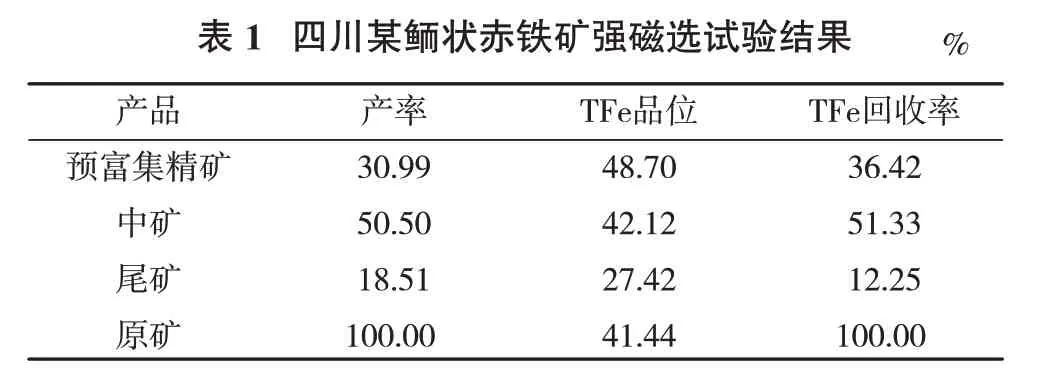

在实验室对该赤铁矿进行了强磁干选试验,根据分选目标,选择分选粒级为-3 mm,采用本项目的周向挤压磁路磁选机进行选别,工艺流程为1 粗1扫,最佳工艺技术参数情况下的分选指标见表1。

?

根据实验室分选指标,鲕状赤铁矿经过强磁干式分选,可获得产率为30.99%、TFe 品位48.70%、TFe 回收率36.42%的预富集精矿,可直接作为冶炼配料使用;同时可回收产率50.50%、TFe 品位42.12%、TFe 回收率51.33%的中矿,由于品位达到40%以上,可继续作为水泥辅料销售,整体经济价值和资源利用率大幅提升。

采用传统强磁辊式磁选机分选,精矿TFe品位难以达到45%,可见,本项目研制的周向挤压磁路磁选机比传统强磁选机分选精度高,脉石夹杂问题得到了较好的解决。

5 结 论

周向挤压磁路磁选机的研发,关键在于通过创建周向磁极交替磁路,实现永磁磁系表面分选区内的磁场力的大幅提升,以便强化弱磁性矿物的回收,同时由于具备周向磁极方向交变,可实现磁翻转以提升分选精度,抛出夹杂脉石,实现精矿品位的有效提升。