梁拱组合桥梁吊杆预埋件纵向定位对结构受力的影响

宋国映

(中铁三局集团第二工程有限公司,河北 石家庄 050000)

0 引言

吊杆张拉是梁拱组合体系桥梁施工过程中的关键环节[1],合理的吊杆受力状态不仅使桥梁的受力及线形满足设计要求,也可保证结构承载力具有良好的安全储备。其中吊杆预埋件的定位对吊杆张拉精度、吊杆受力状态有十分重要的影响[2]。由于梁体施工过程中存在温度、混凝土的收缩徐变、预应力钢束张拉以及外荷载的影响,梁体本身会产生纵向压缩或拉伸,导致预先设置好的吊杆预埋件不能与拱肋吊杆锚点完全匹配,即梁体产生纵向和横向伸缩量导致吊杆受力不能垂直,导致实际索力与测量索力存在差异,并且使拱肋的产生额外的受力。此外吊杆在梁与拱肋之间产生一定的角度,角度的大小会影响吊杆索力的调整以及张拉力的大小,同时也不利于吊杆和拱肋的受力,对结构安全造成一定的隐患。

该文以一梁拱组合体系桥梁为研究对象,通过施工过程仿真分析,研究了多组吊杆预埋件纵向位移变化规律,分析了吊杆预埋件纠偏对整个结构体系静、动力性能的影响,为梁拱组合体系桥梁的吊杆张拉施工工艺的改进以及吊杆预埋件的定位提供了参考依据。

1 工程背景

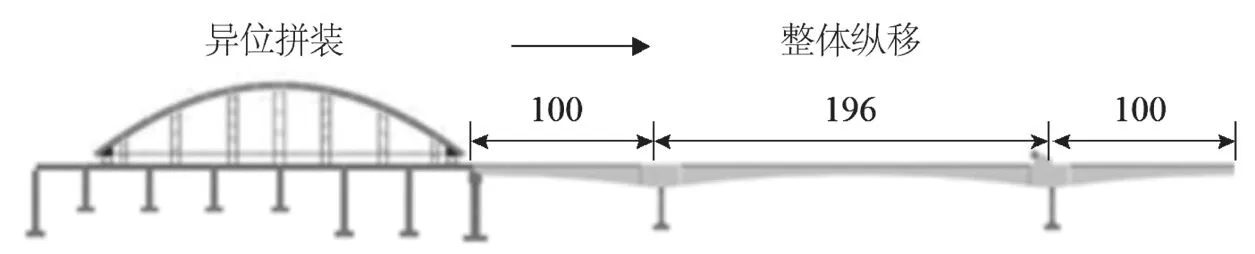

蕲河特大桥位于湖北省黄冈市蕲春县境内,为连续梁-钢管拱组合体系桥梁,跨度布置为(100+196+100)m。采用“先梁后拱”的施工方法,连续梁部分采用悬臂施工法,钢管拱肋采用异位拼装+整体纵移就位施工技术(图1)。在连续梁预应力张拉过程中,梁体会产生纵向变形[3]。

图1 钢管拱异位拼装+整体纵移施工示意图(单位:m)

其中吊杆预埋件需要在连续梁浇筑过程中预先设置,待连续梁合龙且拱肋就位后进行吊杆张拉。为了定量分析吊杆预埋件纵向偏移对结构体系的影响,需要进行吊杆预埋件偏移量的计算以及吊杆应力计算分析。

2 吊杆预埋件偏移量计算

根据设计图纸建立蕲河特大桥施工过程仿真模型,采用空间杆系单元建立结构施工阶段计算模型(图2),全桥离散为 1798 个单元,其中梁单元1714个,桁架单元 84个。按照施工方案在施工过程分析中共划分为114,包括连续梁悬臂施工、边跨及中跨合龙、拱肋纵移、吊杆张拉以及二期恒载铺装等关键施工过程。

图2 蕲河特大桥有限元仿真模型

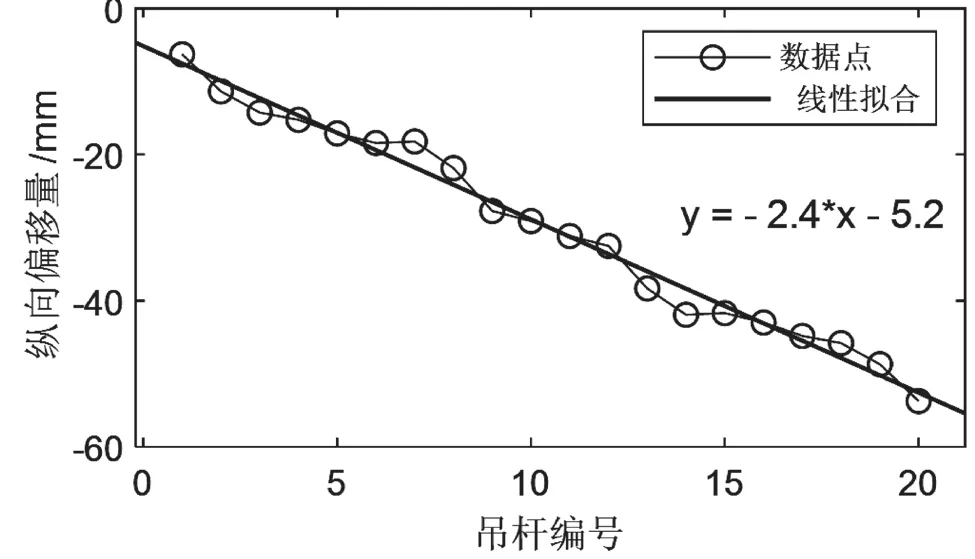

本节进行吊杆预埋件在成桥后的偏移量计算。蕲河特大桥拱桥吊杆共20组,1#吊杆距离固定支座最近,距离为12.25 m,20#吊杆距离固定支座最远,距离为183.82 m,且各组吊杆等间距布置。成桥后各组吊杆预埋件在连续梁成桥后产生不同程度的纵向位移,其中20#吊杆预埋件的纵向偏移量最大为53.73 mm,如图3所示。

图3 吊杆预埋件纵向变位计算

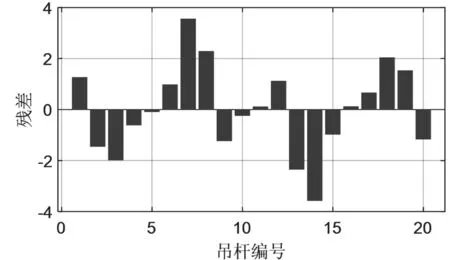

吊杆在预应力张拉后的纵向偏移量与其距固定支座的距离可以为线性关系,使用线性插值计算预埋件的偏移量得到的最大偏差不超过4 mm,如图4所示。

图4 纵向偏移计算残差

以上分析表明,连续梁纵向预应力张拉对吊杆预埋件的纵向定位产生显著影响,距离固定支座越远,吊杆预埋件偏离设计位置的程度所受到的影响越大。后续吊杆预埋件纠偏可按照线形插值的方法计算各组吊杆的纵向偏移量,理论误差不大于4 mm。

3 吊杆预埋件纵向偏移对结构静力特征的影响

3.1 吊杆应力影响分析

如果不考虑预埋件的纵向纠偏量,吊杆在成桥后为斜向受力,对吊杆受力就可能会产生不利影响。为了分析预埋件纵向纠偏后吊杆的受力状态,定义2种计算工况:1)工况1,对吊杆预埋件纠偏,使吊杆在梁体张拉后为竖直方向。2)工况2,不考虑梁体张拉的纵向变形,按照设计位置布置吊杆预埋件。

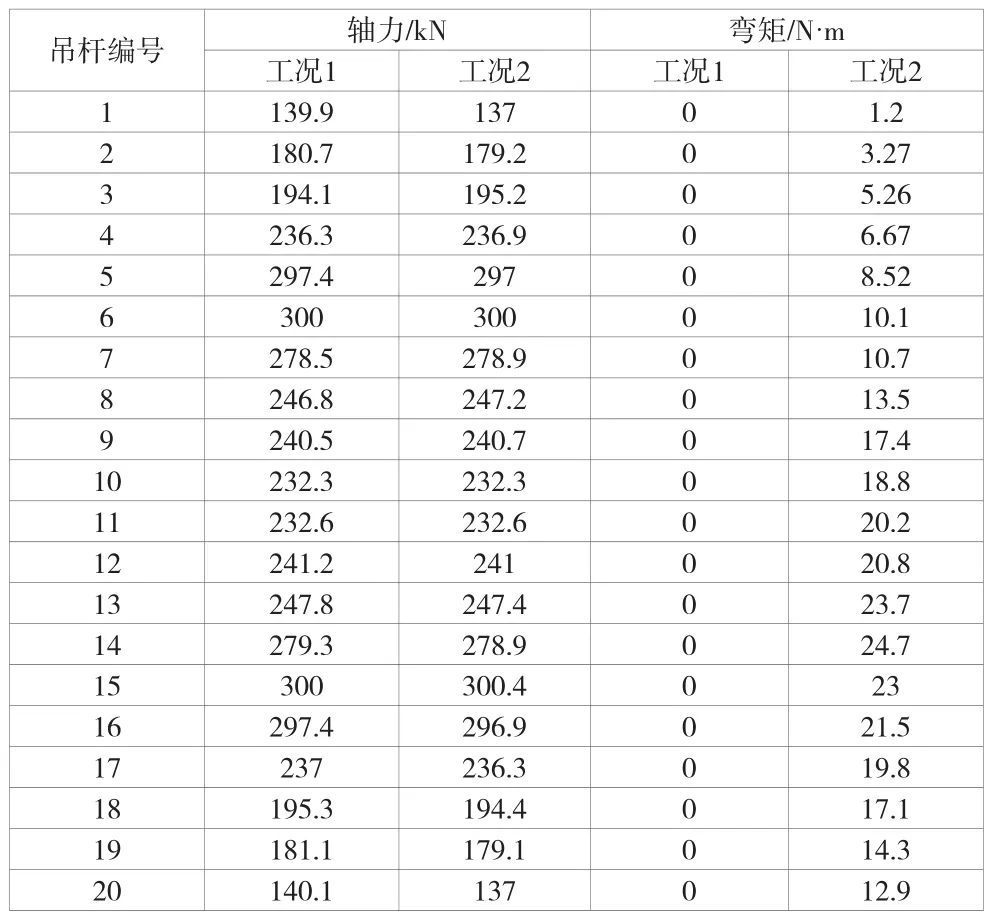

根据有限元施工过程仿真计算模型,分别计算工况1、工况2各个施工阶段下吊杆的内力,筛选出施工阶段内吊杆内力的最大值,结果见表1。

表1 不同工况下吊杆最大内力对比

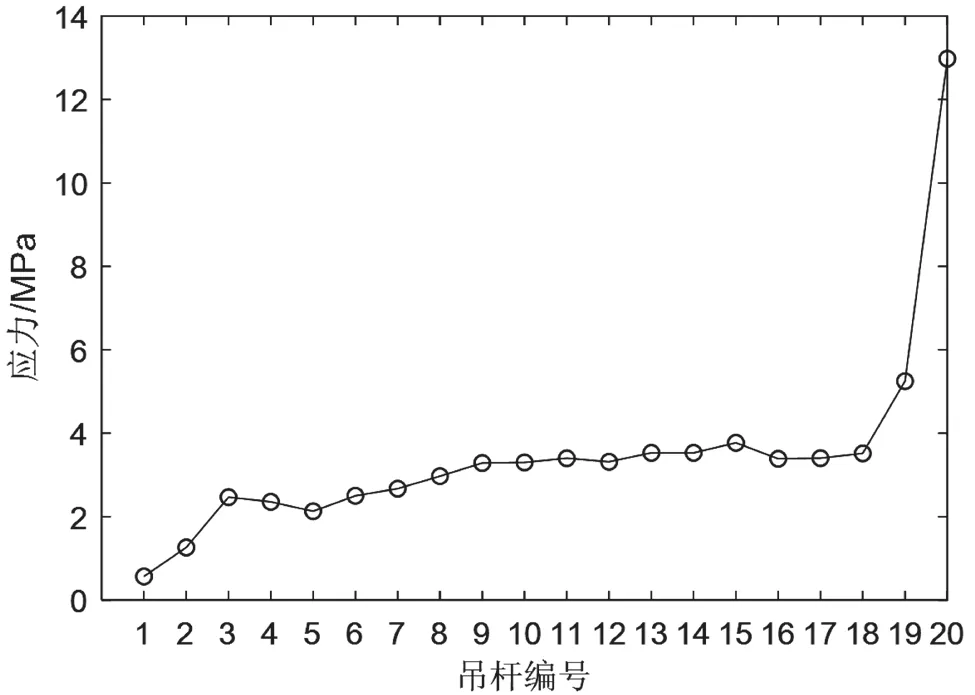

计算结果表明,吊杆预埋件纠偏后对吊杆的轴力和弯矩都会产生一定的影响。根据2种工况下吊杆的最大内力计算相应的吊杆最大应力,将工况2计算的吊杆应力减工况1计算的吊杆应力,应力之差的计算结果如图5所示,表明对吊杆预埋件进行纠偏后,能够一定程度上降低吊杆的应力。纠偏后20#吊杆的应力可降低13 MPa。

图5 工况2与工况1吊杆应力之差

3.2 拱肋应力影响分析

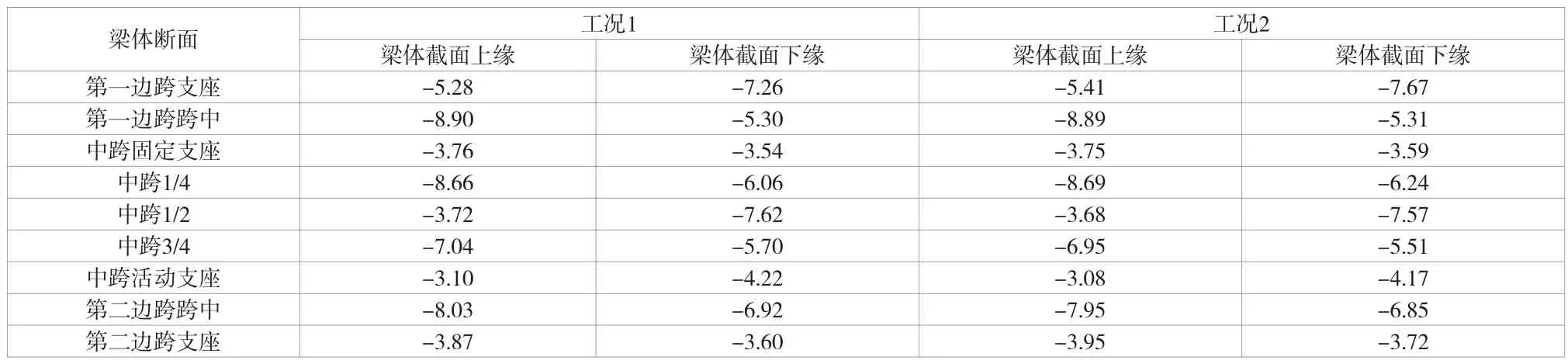

吊杆拉力最终通过拱肋传递到拱脚,因此吊杆的受力状态必定会影响到拱肋的受力状态,需要对拱肋的应力状态展开分析。在成桥阶段,选取固定支座拱脚、1/4断面、1/2断面、3/4断面及活动支座拱脚位置进行成桥阶段拱肋应力分析,将每个断面上缘和下缘两个位置的应力进行对比,见表2。

根据表2,对比活动支座拱脚位置的拱肋应力计算值,工况1与工况2拱肋的最大应力相差9.7 MPa,其他位置的拱肋应力最大不超过2.1 MPa。这是因为活动支座拱脚附近的吊杆预埋件纵向偏差最大,纠偏后对活动支座位置的拱脚应力产生的影响较大。总体看来,工况1与工况2下的拱肋受力差别不大,对拱肋的安全性影响较小。

表2 不同工况下拱肋应力对比(单位:MPa)

3.3 主梁应力影响分析

吊杆张拉力的变化会影响到梁体的受力,导致梁体应力产生差异,可能导致实际成桥状态与设计成桥状态存在差异,需要分析2种工况下梁体应力变化。通过施工阶段仿真分析,提取成桥后工况1、工况2的2种工况下的梁体应力,见表3。

表3 成桥后不同工况下梁体应力对比(单位:MPa)

根据梁体应力的计算结果,工况1与工况2两种工况下的主梁最大应力相差0.12 MPa,位于边跨支座位置。结合其他截面位置来看,主梁在2种工况下的应力差别不大,表明吊杆预埋件的纵向纠偏对主梁的安全性影响可以忽略。

4 吊杆预埋件纵向偏移对结构动力性能的影响

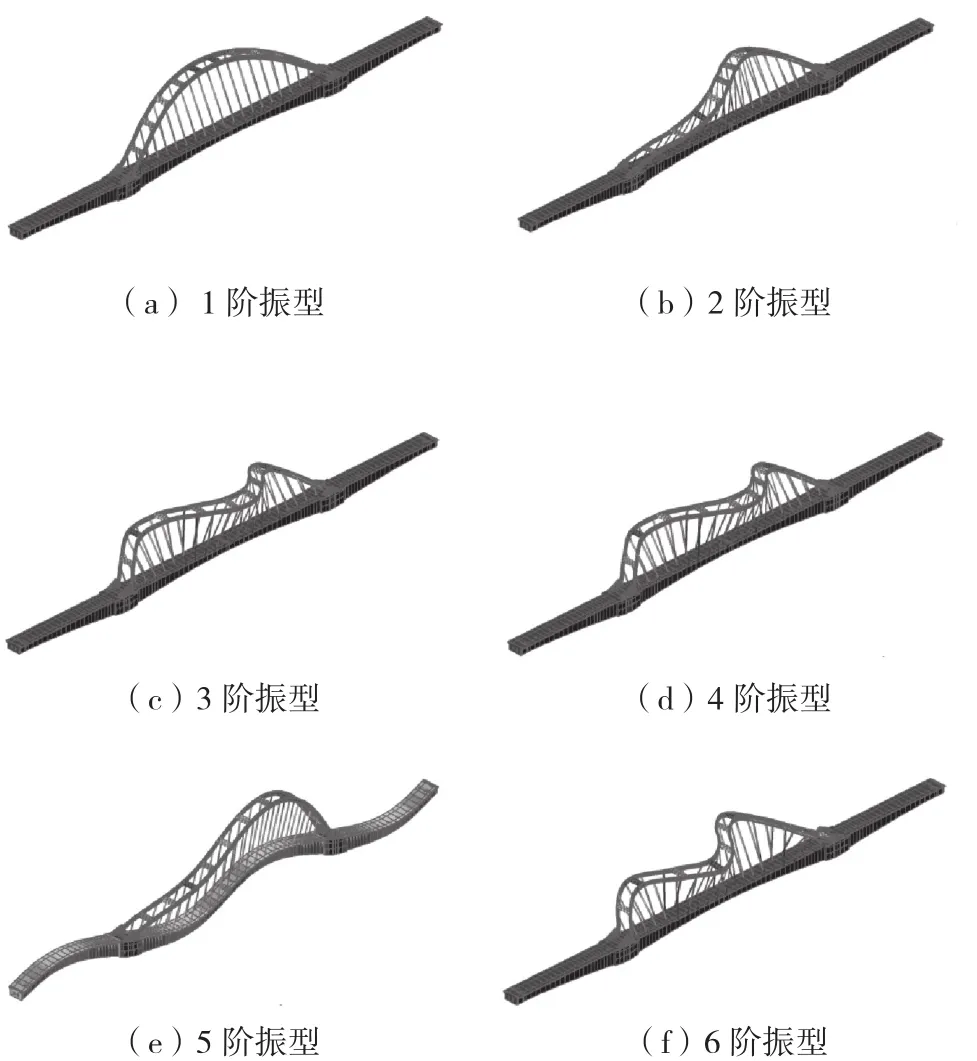

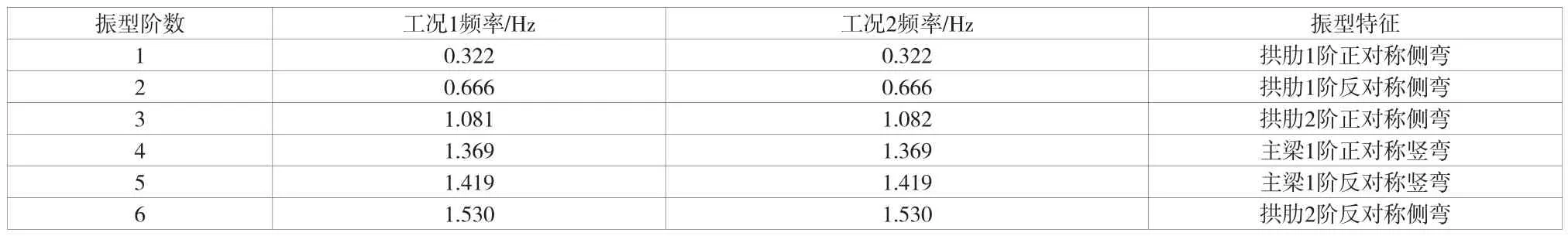

桥梁的动力性能是桥梁设计中的重要参数指标,其中主要包括自振频率和振型,二者对桥梁的抗震性能、车桥振动都要重要的影响[4],需要分析吊杆预埋件纵向偏移对结构动力特习惯带来的影响。本节比较吊杆预偏件纠偏(工况1)与不纠偏(工况2)两种工况下的桥梁动力性能的差异性,利用MIDAS模态分析程序计算成桥的模态参数,其中桥梁的自振频率计算结果见表4,梁体振型如图6所示。

图6 前六阶振型特征(单位:s)

对比表4中2种工况下结构的自振频率,2种工况下的前6阶自振频率和振型特征几乎一致,表明该桥梁的吊杆预埋件纠偏对结构的动力性能没有产生较大影响。在桥梁抗震设计中一般考虑低价振型,列车对桥梁的冲击系数通常考虑基频,因此可以不需要考虑吊杆预埋件定位误差对桥梁运营期间动力性能的影响。

表4 不同工况下桥梁结构自振频率

5 结论

桥梁在施工过程中的纵向位移会引起吊杆预埋件的纵向偏差。在吊杆预埋件纵向纠偏过程中,预埋件纠偏量与其距离固定支座的距离成正比,采用线性插值的方法计算多组吊杆预埋件纵向偏移量能够保证较好的精度。

梁体纵向张拉后,根据设计位置,按照各个吊杆预埋件时会产生一定程度的纵向偏差,可根据梁体纵向变形计算吊杆预埋件的纵向纠偏量。对吊杆预埋件纠偏后可改善吊杆受力,对结构有利,在施工过程中应该予以重视。

吊杆预埋件产生偏移后,无论是否采用纠偏措施,均不会对结构主体的静力、动力产生较大影响,因此在制定桥梁吊杆预埋件纠偏方案时重点分析对吊杆应力的影响即可。