低渗透性煤层瓦斯治理技术研究

徐梦雅,赵 凯

(西安航空职业技术学院,陕西 西安 710089)

煤炭作为我国的主要能源,在我国的能源结构中有着重要的位置。我国煤层普遍具有煤层瓦斯含量高、瓦斯压力高和渗透性低的特点,存在煤与瓦斯突出危险,给现场生产、人员生命和设施安全造成了严重威胁。在我国所有煤炭储量中,厚煤层占比达到44%左右,厚煤层产煤率可达45%左右[1]。综采放顶煤以其产量高、效率高、成本低等优点,已成为当前厚煤层开采中的主要采煤方法。但随着开采深度、瓦斯含量、压力等指标的增加,大大增加了井下事故发生的概率。因此,高瓦斯综放工作面瓦斯治理技术已成为我国煤矿亟待解决的难题。工程实践表明,工作面推进过程中会引起煤层和岩石的移动或破坏,导致地应力释放,所产生的裂缝会增加煤层的渗透率,促进瓦斯流动,引起工作面瓦斯集聚,进而引发严重安全事故[2]。因此,开展低渗煤层工作面瓦斯治理技术研究及其在安全开采中的应用显得尤为重要。

1 应力和渗透性的基本理论分析

1.1 岩层的变形和渗透性

煤是一种天然裂缝性储层,其渗透率受割理的流体传导性和其他结构流体传导性控制。研究表明,煤的渗透率对有效应力非常敏感,会随着有效应力的释放而增加。煤层开采后,顶板周围的应力平衡将被破坏并进行重新分布,导致上覆岩层变形、破坏和移动。为有效控制顶板,诸多学者对开采煤层的上覆岩层进行了研究,如中国工程院提出了砌体梁模型和关键层理论[3]。而煤层顶板一般可分为垮落带、裂隙带和弯曲下沉带[4]。

煤层裂隙是在煤岩分层中发育的一个原始断裂系统,呈正交状态或2组交叉。裂隙的主要特性包括长距离延伸和渗透性,且在断裂面中存在间歇性延伸或终止,原始裂隙系统如图1所示。

图1 原始裂隙系统Fig.1 Primitive fissure system

裂隙是煤层渗透率的主要表现形式,也是抗拉强度的力学分界面。当受到水力裂缝作用时,会优先出现煤层损伤,形成一个沿原始裂缝方向的渗透并发展成裂缝系统。而原始构造裂缝是指仅出现在煤层中且不会损坏顶板和底板的小型构造裂缝,通常为拉伸裂缝或充满煤粉的滑动平面,垂直位移通常不明显[5]。裂隙是在构造变形过程中形成的,可以是一组或多组,其方向主要由地质构造控制。

煤层垮落带是由大小不一的岩石块堆积在采空区中形成的,具有相对较高的渗透性。随着工作面的推进,垮落带由于上覆地层的塌陷而逐渐被压实,但达不到原始体积大小,存在大量的连通裂缝[6]。根据裂缝的连通性,垮落带可分为贯通裂缝带(渗透率较好)和非贯通裂缝带(渗透率相对较差)。因此,为了进行瓦斯的高效抽采,应在贯通裂缝带钻孔。

1.2 煤层应力再分布及渗透性

随着工作面的推进,工作面前部的应力变化会重新分布,引起岩体的各种变形。上覆岩层所受的重力由液压支柱进行支撑,而在采空区顶部上方应力会降低,工作面周围的应力则会增加。工作面周围应力重新分布会导致煤岩被拉伸或压缩,从而发生变形和破裂。根据高位钻孔坡面分布情况(图2),工作面附近区域可划分为5个区域:原岩应力区、应力增高区、应力集中区、卸压区和重新压实区[7]。对于原始煤层而言,煤岩体中存在丰富的原生裂缝,且煤岩体中的渗透率和流体流动模式对应力大小非常敏感。

图2 高位煤层钻孔剖面Fig.2 Drilling section of high coal seam

随着应力的增加,裂缝会缩小,而当应力减小时,裂缝会扩大。从图2可以看出,在开采过程中,工作面煤层应力会出现明显的集中和释放过程,靠近工作面的煤壁上的应力较小,但在煤层内部应力很高[8]。在支承应力重新分布和演变的作用下,工作面前部煤岩发生了压缩和膨胀过程,应力场的运动导致煤层裂缝的形成和发展。另一方面,当煤以各向异性方式断裂时,会在煤中形成次生裂缝。煤岩的局部应力场、非均质性和裂缝界面共同决定了裂缝的扩展、偏转,从而决定了其渗透率的大小。

1.3 裂隙带瓦斯聚集特征

随着工作面的推进,本煤层及邻近层的瓦斯将在裂隙带内聚集。对于弯曲下沉带,由于形成了大量的横向裂隙,其穿透性也明显增加,来自邻近煤层的瓦斯会沿着裂隙通道转移到本煤层中[9]。此外,随着工作面的不断推进,裂隙带和弯曲下沉带会不断变化。特别是采用U型通风系统的工作面,在风流压力下,采空区的瓦斯往往会集中在工作面上隅角区域,引起上隅角瓦斯超限。因此,加强对工作面上隅角瓦斯的治理十分重要。

2 瓦斯治理技术

2.1 工程概况

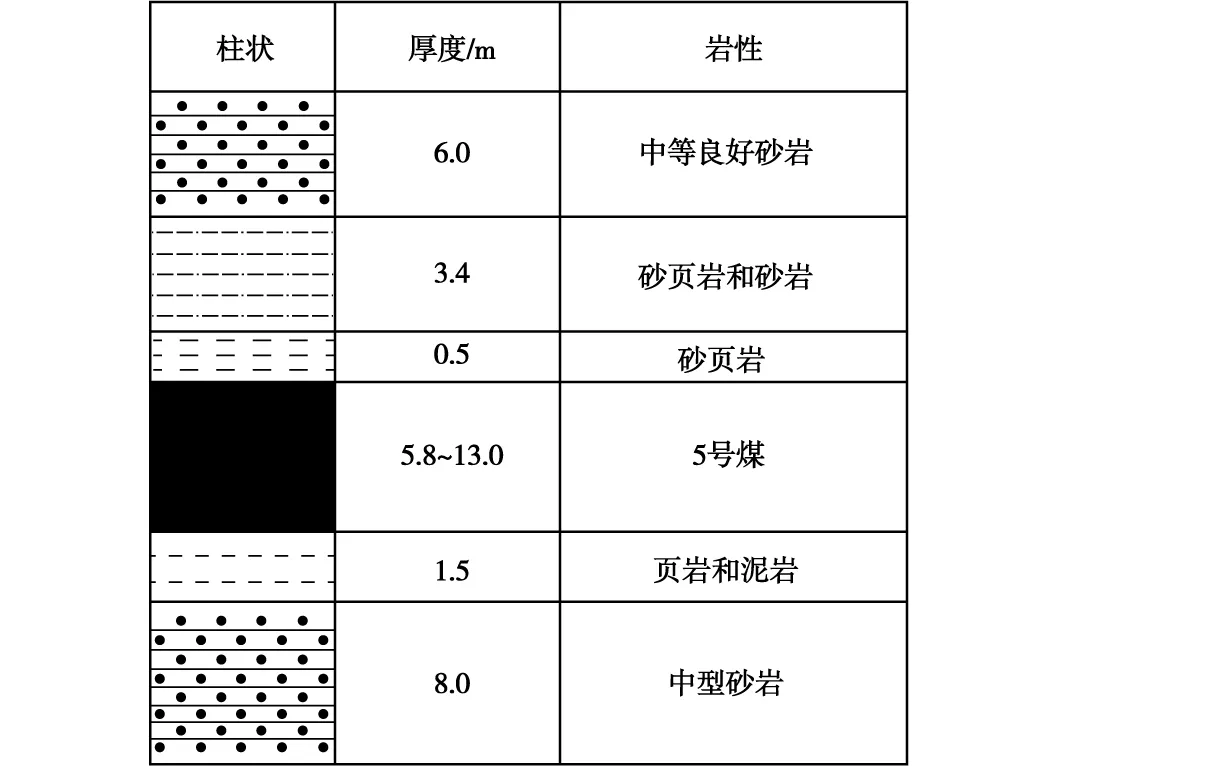

以某矿5号煤层为工程背景,煤层厚5.8~13.0 m,为可开采的主要煤层之一。5号煤层为单斜构造,平均倾角约12°,受构造应力作用,煤层松软、易碎裂[10]。5号煤层的51109工作面采用综采放顶煤采煤法,通风方式为U型通风。煤层顶底板岩性如图3所示。

图3 煤层岩性结构示意Fig.3 Schematic of the lithological structure of the coal seam

2.2 水力压裂技术

(1)压裂设备。水力压裂采用以下装备及材料:BYW315/55 型泵组、压裂封孔管、高压胶管、高压阀门、高精度光学瓦检仪、钻机、压裂钻孔封孔水泥、注浆管、抽放管路、孔板流量计、压差计、矿用电缆 ( 泵组315 kW)、瓦斯抽采管等[11]。

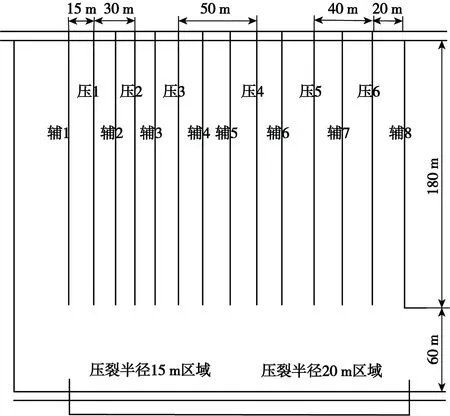

(2)水力压裂钻孔布设。根据煤层地质情况及51109工作面实际生产情况,选定位于终采线120 m处为研究区域。水力压裂试验钻孔的压裂半径设计为15、20 m。水力压裂孔设在51109工作面回风巷道内,孔径为89 mm,深度为180 m。在第1组压裂试验中,沿工作面51109的回风巷道内设置15 m的压裂半径,建造3个断裂孔(压1号—压3号);在第2组压裂试验中,沿51109工作面回风巷道按20 m的压裂半径设置3个压裂孔(压4号—压6号)。为了研究压裂设计参数在该压裂过程中的有效性,第1组压裂试验在距离水力压裂孔两侧15 m的位置,分别布设4个辅助孔(辅1号—辅4号);在第2组断裂试验中,在距离压裂孔两侧20 m处分别布设4个辅助孔(辅5号—辅8号)。51109工作面压裂孔及辅助孔布置如图4所示。

图4 水力压裂钻孔布置Fig.4 Hydraulic fracturing drilling layout

2.3 水力压裂瓦斯治理技术

煤层钻孔完成水力压裂,在掘进工作面或采煤工作面前方钻孔,将1个或多个水力压裂装置送入钻孔,用封孔器封孔后,从水力喷射阀喷出高压水,使煤层破裂;然后退出压裂管,封闭钻孔、泵送或直接挖掘。水力压裂施工中的几个关键环节:①根据煤的力学特性优化水力压裂压力(随着煤强度的增加,水力压裂压力会增加);②选择煤体结构良好的分层钻进,避免分层平顺、塌孔堵塞;③压裂钻孔的轨迹应平直,孔壁应光滑,孔内应清洁少煤粉,以保证压裂装置的顺利投料和拆除;④在压裂装置启动和排放过程中,应对作业区域内的气体浓度进行可靠监测,以确保施工人员的安全;⑤裂缝钻探深度设计为60~100 m,根据裂缝区天然气地质条件和裂缝应用目的进行优化;⑥裂隙后的引流和封堵非常重要,密封段应尽量避开裂缝段,以保证密封质量,提高抽采气体的浓度和流量。

水力作用裂缝下的特点是持续时间长。水力压缩时,破裂炸药前部高压冲击范围不形成穿孔地层,只形成一个大的裂缝陷阱。因此,水力裂压的特征主要是生长裂缝和大型裂缝的圈闭,这是控制的关键因素之一,提高煤层低渗透气体综合管理效率。

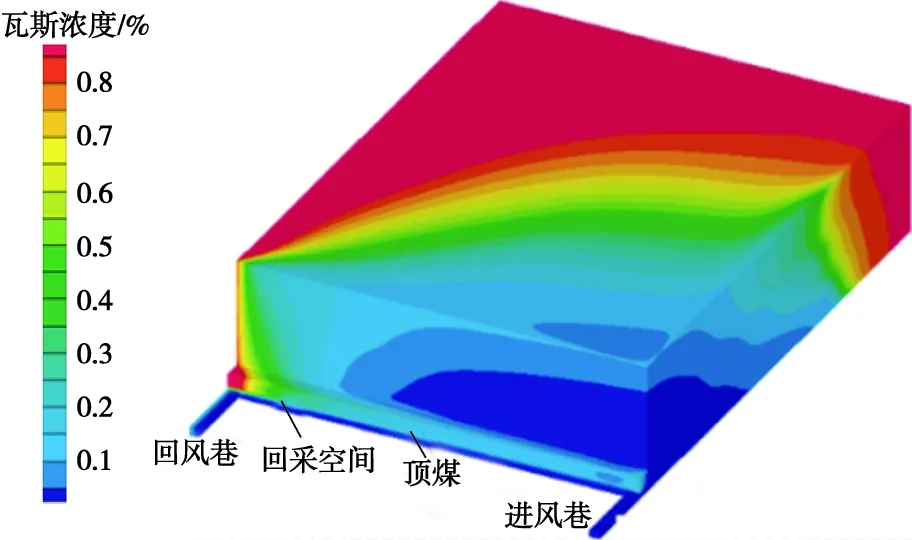

2.4 瓦斯排放规律及其组成

通过对瓦斯气体排放现象的大量观察和统计,得出:5号煤层的瓦斯气体排放具有以下显著特征:①采煤机顶角和尾部排放的瓦斯量和浓度较高,瓦斯气体浓度可高至2%左右。更重要的是,这一区域可能成为瓦斯气体排放管理的盲区。②工作面的瓦斯气体排放量和浓度呈周期性规律。受顶层塌落影响,剩余煤释放大量瓦斯气体,在短时间内排放到工作面,导致瓦斯气体超标,报警信息持续提醒3~4 h。更严重的是,可能导致工作人员窒息。瓦斯分布情况如图5所示。可以看出,采空区瓦斯气体排放对工作面瓦斯气体积累造成了严重的威胁。因此,采煤区瓦斯气体释放和应力的有效控制,对于工作面排放瓦斯气体的管控至关重要。

图5 瓦斯分布情况示意Fig.5 Gas distribution diagram

2.5 瓦斯控制技术方案

根据矿压应力和裂缝的分布规律,选择三维抽采技术方法对工作面进行综合控制。该抽采方法包括长钻孔、斜交叉钻孔和上隅角柔性抽采管道,并结合水力压裂。在山西某矿区实际地质条件的基础上,采用FLAC3D软件模拟,充分考虑到爆破的防火措施,在垂直方向上,钻孔分别放置在塌陷区和断裂区的交汇点;在水平方向上,钻孔设置在回风巷道约15 m处,长钻孔的分布如图6所示。斜交叉钻孔主要用于煤体排放瓦斯时的预抽采,同时用于排瓦斯。沿煤矿工作面方向,按一定间距、连续布置多个压裂孔,不同钻孔的裂缝释放层的边界相互重叠。

斜交叉钻孔设置在煤壁方向,水平方向30°~35°,仰角15°~20°。这些排放瓦斯的钻孔的长约50 m,孔的末端将钻进到5号煤层的顶部约5 m处。为了减少上隅角瓦斯积聚,同时减少长钻孔排放瓦斯的负担,将几根柔软的瓦斯排放管插入采空区上部区域,如图7所示。

3 工程应用

3.1 钻孔和抽采系统的施工

在5号煤层顶部,采用VLD1000钻孔系统钻进长钻孔,方向为工作面前进方向且平行于回风路。

图6 三维压裂裂缝方向示意Fig.6 Schematic diagram of 3D fracturing fracture direction

图7 采空区抽放管技术治理瓦斯Fig.7 Gas control by technology of drainage pipe in goaf

由于研究区地质的影响,1号孔深度约648 m,2号孔深度约585 m,直径为96 mm。与设计的孔洞轨迹相比,1号孔洞的水平偏差范围为0.10~0.50 m,垂直偏差范围为0.30~4.50 m;2号孔的水平偏差范围为0.50~2.50 m,垂直偏差范围为0.30~1.00 m。同时,分支孔在水平方向的偏差范围为1.00 m左右,在垂直方向约为0.50 m。水力压裂钻孔按图6施工,钻孔末端将钻入5号煤层顶部约5 m处,所有钻孔均采用聚氨酯材料堵塞。

3.2 顶板损伤分析

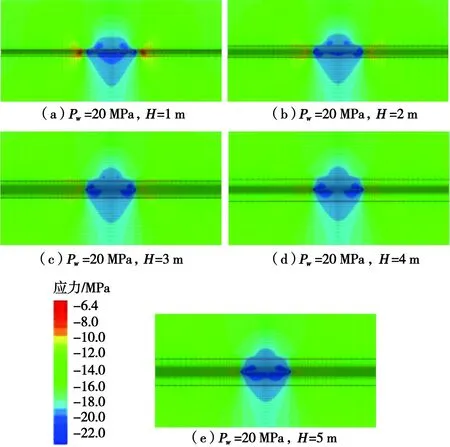

为了防止水力压裂技术对工作面顶板的破坏,确保工作面整体结构的完整性,在应用水力压裂技术之前,应分析水力压裂对顶板的损伤情况。首先,在煤层中央预制长度为10 m、缝高为 0.2 m 的水压裂缝(图8);然后,在裂缝上下2个面上施加 20 MPa的压应力,模拟水力压裂过程以及泵压通过水对裂缝面作用的情况。

图8 水压裂缝模拟布置方式Fig.8 Simulation layout of hydraulic fractures

模拟煤层厚度H分别为1、2、3、4、5 m,20 MPa注水压力下水力压裂过程中煤层顶板的损伤情况(图9)。在注水压力及地应力状态一定的条件下,随着高压水不断注入,水力压裂区域顶板在受压应力作用下,开始发生变形。随着煤层厚度的增加,高压水作用于煤层顶板的面积逐渐减小;压裂区域边缘处为水压裂集中区域,煤层处于拉应力状态,并且随煤层厚度增加,拉应力逐渐减小,未达到煤层顶板的断裂的极限,符合工程要求。

图9 不同厚度煤层顶板损伤情况Fig.9 Roof damage of coal seam with different thickness

3.3 瓦斯抽采效果及分析

在本技术实施前,采用上隅角瓦斯派抽采法和沿煤层水平平行钻进瓦斯钻孔。由于煤层的渗透性较低,瓦斯抽采只能达到30%左右。在煤矿开采过程中,瓦斯排放明显加强。

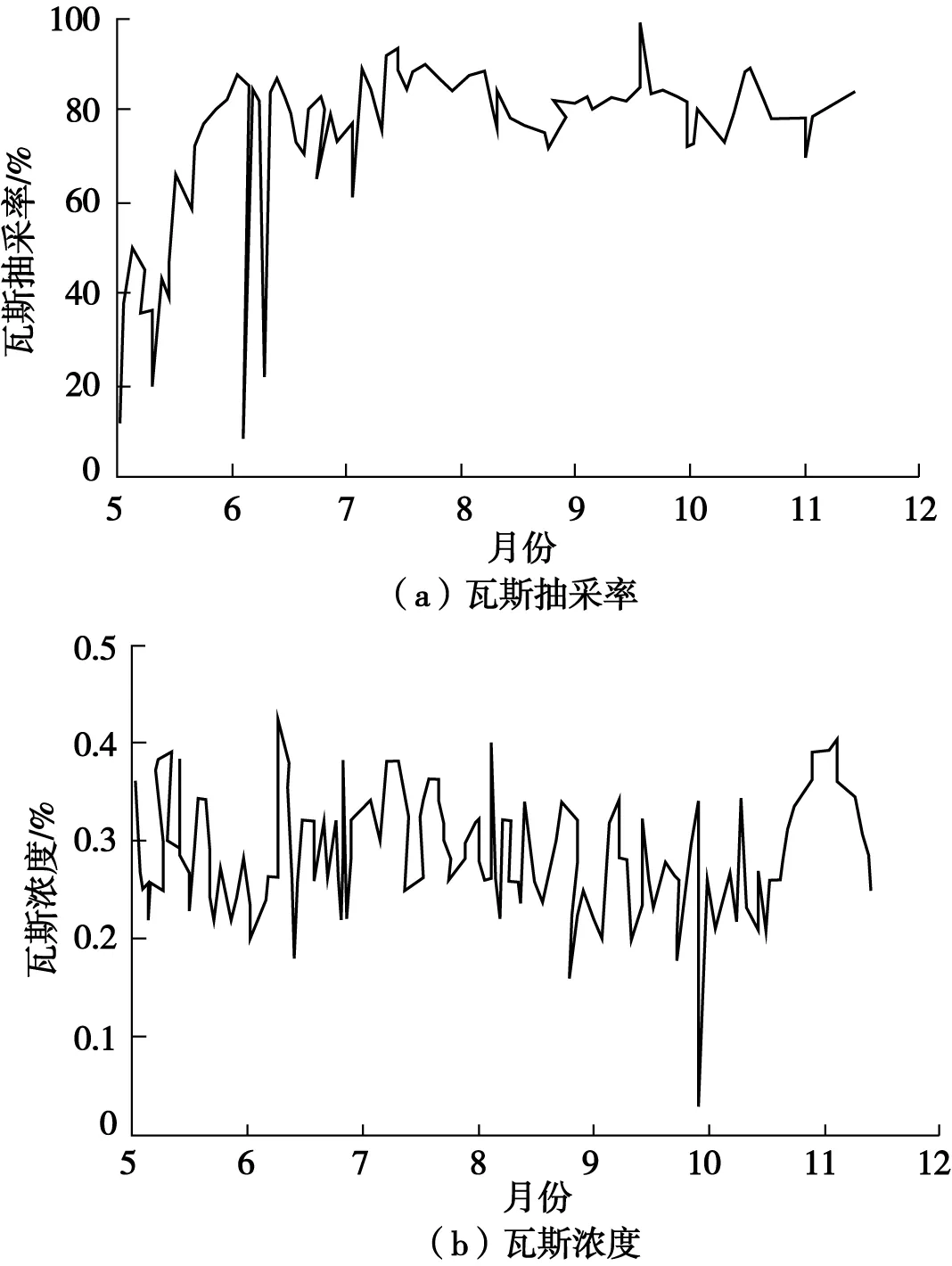

工作面局部瓦斯浓度最高可达2%左右,严重影响煤矿安全开采。三维瓦斯抽放技术先后在山西某煤矿区51109、51105工作面应用,相应监测数据如图10所示。

图10 瓦斯抽放监测数据曲线Fig.10 Gas drainage monitoring data curve

与以往抽放技术对比,51109工作面总瓦斯抽采率由30%左右显著提高至67.33%,51105工作面提升为76.44%。可以看出,在51109工作面和51105工作面的瓦斯抽采管理中,长钻孔、斜交叉钻孔抽放瓦斯的有效率为63.36%和72.69%。瓦斯抽放泵站监测数据显示,瓦斯净抽采量约为4.20 m3/min,瓦斯抽放浓度维持在10%左右。该瓦斯抽放技术使巷道中的瓦斯浓度由原来的2.0%大幅降低至0.3%左右(波动范围为0.2%~0.4%),保障了井下煤矿的安全生产。

4 结语

煤矿开采需要有效的技术方法来控制瓦斯排放,以确保煤矿能够安全生产。根据山西某煤层地质条件,结合开采裂缝发育和抽采瓦斯移动规律,提出了长钻孔、斜交叉钻孔和上隅角柔性抽采管道的综合瓦斯抽采新方法,并在井下进行了工程实践。与以往瓦斯抽采相比,总瓦斯抽采率由30%显著提高至67.33%(51109工作面)和76.44%(51105工作面)。工作面通风空气瓦斯浓度大幅下降,下降至0.3%左右,保障了井下煤矿安全生产,为煤矿企业瓦斯的治理提供了依据。