废旧沥青再生性能研究

卢辉

(邢台路桥建设集团有限公司,河北邢台 054000)

0 引言

20世纪90年代末,我国道路建设迅速发展,高等级公路、国省道干线路、城市道路等逐年递增。沥青面层是路面结构的重要组成部分,寿命一般为10~15年[1],但因重载交通和自然环境等因素的影响,大量沥青路面在运营不到10年就会出现较严重的车辙、裂缝和坑槽等病害,需要维护、翻修或改扩建[2]。改建、维修过程中会产生大量废旧沥青混合料(RAP),因此,合理、高效地利用RAP,将其变废为宝,可大幅降低建设成本,对节约资源、保护环境和可持续发展具有重要意义[3]。

废旧沥青再生利用技术主要分为:厂拌热再生、就地热再生、厂拌冷再生和就地冷再生四种。冷再生技术是将废弃的沥青混合料作为骨架或填充物,再通过添加其他材料直接重复利用;热再生技术是通过添加再生剂改善废旧沥青混合料的黏结性能,恢复其胶结作用,从而实现再生利用,其中厂拌热再生技术所制备的再生混合料质量可控,性能稳定,适用范围广泛[4-5]。本文以实际工程回收的RAP为研究基础,利用厂拌热再生技术对其进行再生利用。

1 材料性能

1.1 废旧沥青混合料(RAP)

本研究使用的RAP为襄建产业园区对某城市主干道路面层铣刨产生的废料。将RAP经过二次破碎、筛分,最终分为0~9mm、9~16mm和16~25mm三种规格,如图1所示。

对回收的RAP进行随机取样,通过燃烧法测定旧沥青含量平均值为4.8%。

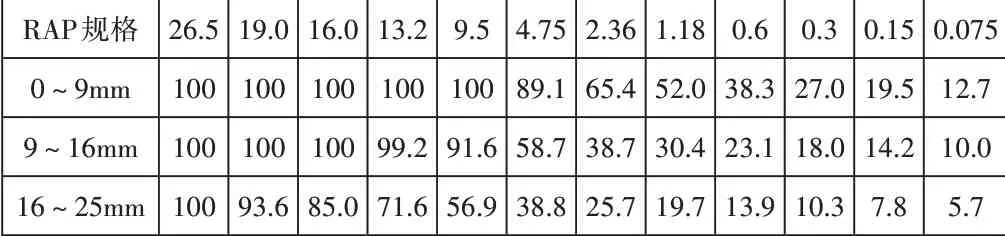

RAP的级配组成对于设计再生沥青混合料的级配尤为重要,在级配设计前对三种规格的RAP进行筛分。测得各档通过率如表1所示:

图1 三种规格的RAP图

表1 RAP筛分数据

由表1可知,整体RAP偏细。这是因为沥青面层在车辆长期碾压下出现破碎现象,并且在铣刨过程中可能会存在集料受力破碎的现象,导致整体RAP细化。由于RAP中细料含量较多,导致平均沥青含量略高于当地AC-20沥青混合料配合比设计的最佳沥青含量。再生混合料配合比设计时,以测得的旧料中平均沥青含量为基础,将三种旧料搭配使用。

1.2 再生剂

沥青的老化是由于轻质油分的挥发、低分子化合物的转变使得沥青化学成分之间的比例平衡被打破,引起胶体溶液结构改变,最终导致沥青的多种性能不能满足路面使用要求[6]。因此再生剂的作用是利用自身油分和良好的渗透性来提高老化沥青流变指数,改善其结构形态,使老化沥青性能得到恢复,从而改善再生沥青混合料的路用性能。

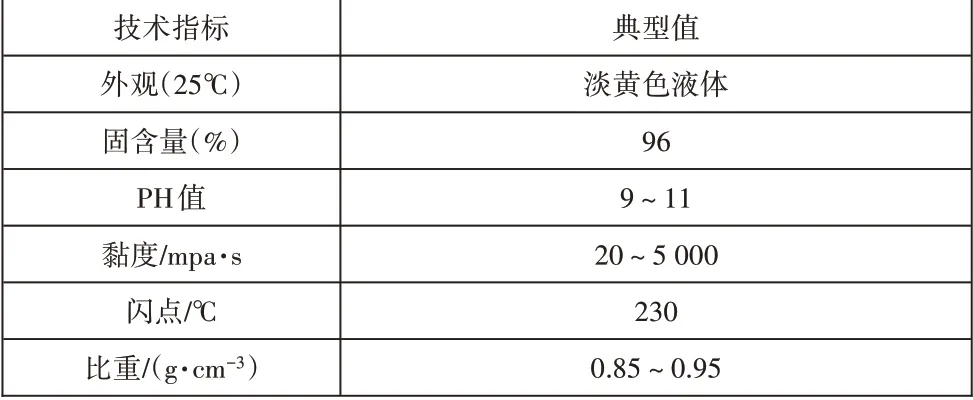

本研究采用的再生剂为北京新路时代交通科技有限公司提供的RTM-HR1型再生剂,该再生剂室温下为透明、淡黄色黏性液体;不含沥青质,富含芳香分,对老化沥青具有很强的扩散、渗透能力,可有效补充老化沥青中缺失的成分。再生剂的基本参数如表2所示:

表2 再生剂R-H的基本参数

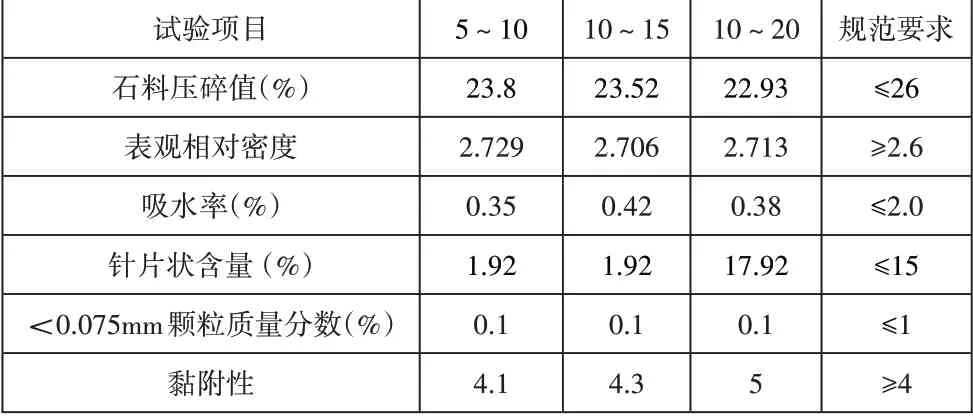

1.3 新集料

本试验拟设计AC-20型沥青混合料,RAP整体偏细,粒径在5mm以下的料含量较多。因此,为了能够设计出合理的级配,增加粒径为10~20 mm、10~15mm和少量5~10 mm的新集料。新集料采用石灰岩,对新集料的性能指标进行检测,试验结果如表3所示:

表3 新集料性能指标监测数据汇总表

由表3可知,新集料各项性能指标均满足《公路沥青路面再生技术规范》(JTG/T 5521—2019)的技术要求,可用于再生混合料中。

1.4 老化沥青、新沥青及再生沥青

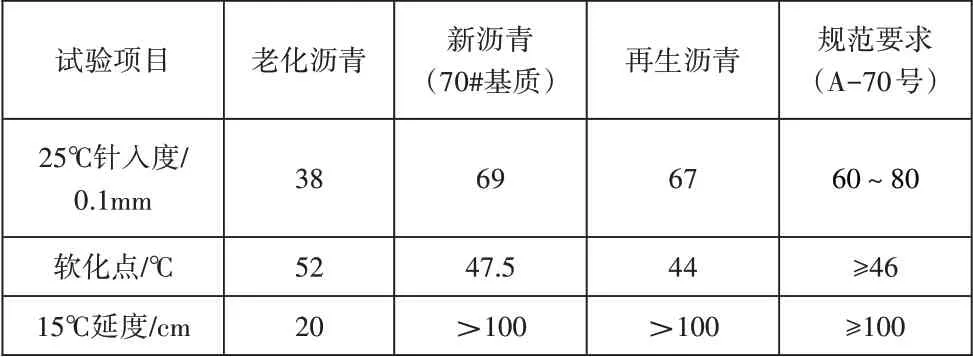

沥青因日照、雨淋等自然环境因素下发生老化,各项性能指标均会出现不同程度的下降。因此,在进行RAP再生前,需对老化沥青的性能指标进行测试。分析再生剂使用前后,老化沥青性能指标变化,及与新沥青相比,数据的差异性。本试验采用抽提法对RAP中的旧沥青进行提取回收,对回收后的老化沥青进行针入度、软化点、延度三大指标检测分析。

本试验所用沥青为70#基质沥青。根据再生剂厂家指导建议,再生剂掺加量为RAP中残留沥青含量的5%~10%,本次试验按10%添加。试验结果见表4:

表4 老化沥青、新沥青及再生沥青三大指标检验结果

由表4可知,老化沥青针入度和延度下降明显,远远低于规范要求,但软化点较高。说明沥青质含量增多,沥青变硬,流变性能差,老化严重。新沥青三大指标均在规范要求范围内。利用再生剂对老化沥青进行再生后,针入度和延度显著提升;软化点下降,三大指标均在规范要求内,反映出沥青结构成分得到调节,流变性能得到改善,表明再生剂再生效果良好。

1.5 再生沥青混合料级配设计

根据《公路沥青路面再生技术规范》(JTG/T 5521—2019)和《公路沥青路面施工技术规范》(JTG F40—2004)中相应设计方法和技术要求进行再生混合料级配设计。

废旧沥青混合料具有表面不平整、黏附的老化沥青较多、回收料的级配不均匀的特点,再加上再生剂的使用,使其结构形式更加复杂。因此,在RAP再生过程中,再生沥青混合料的级配设计对再生性能影响极大。通过增加级配中粗集料的用量使混合料中的粗集料形成稳定的骨架结构,使合成级配曲线的调整再生沥青混合料级配要求,优良的集料级配可以使沥青混合料各组分的位置分布和相互作用更加合理,达到提高沥青混合料路用性能的效果。

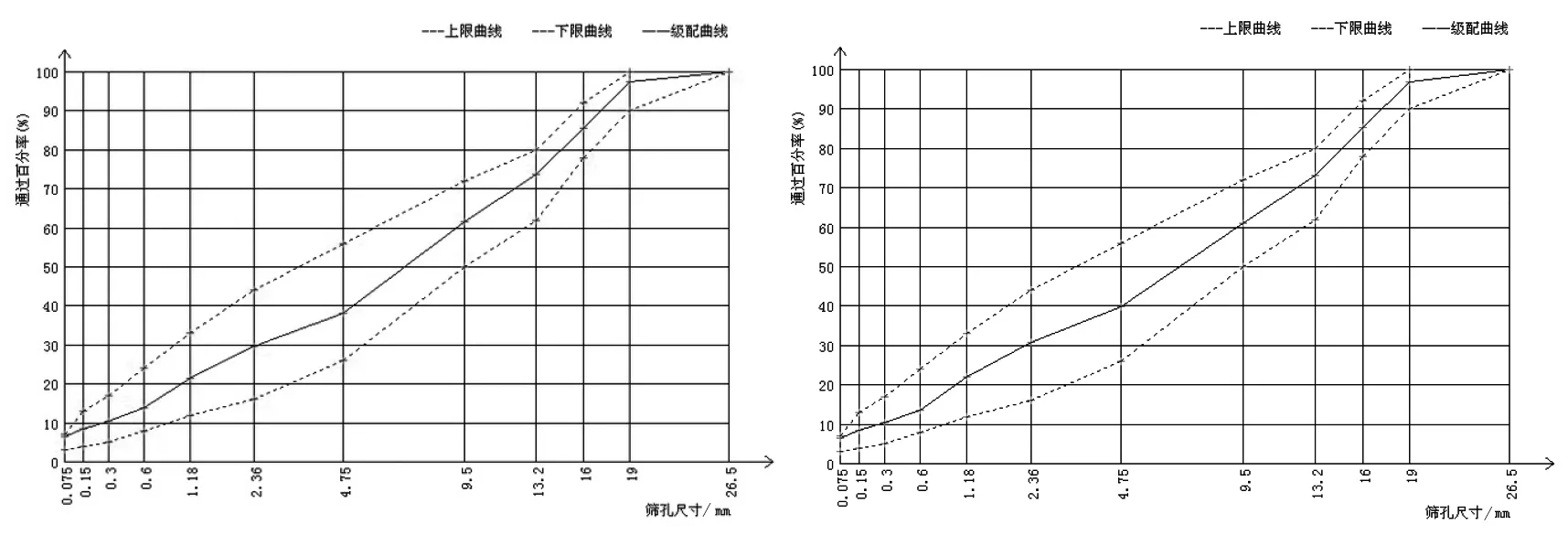

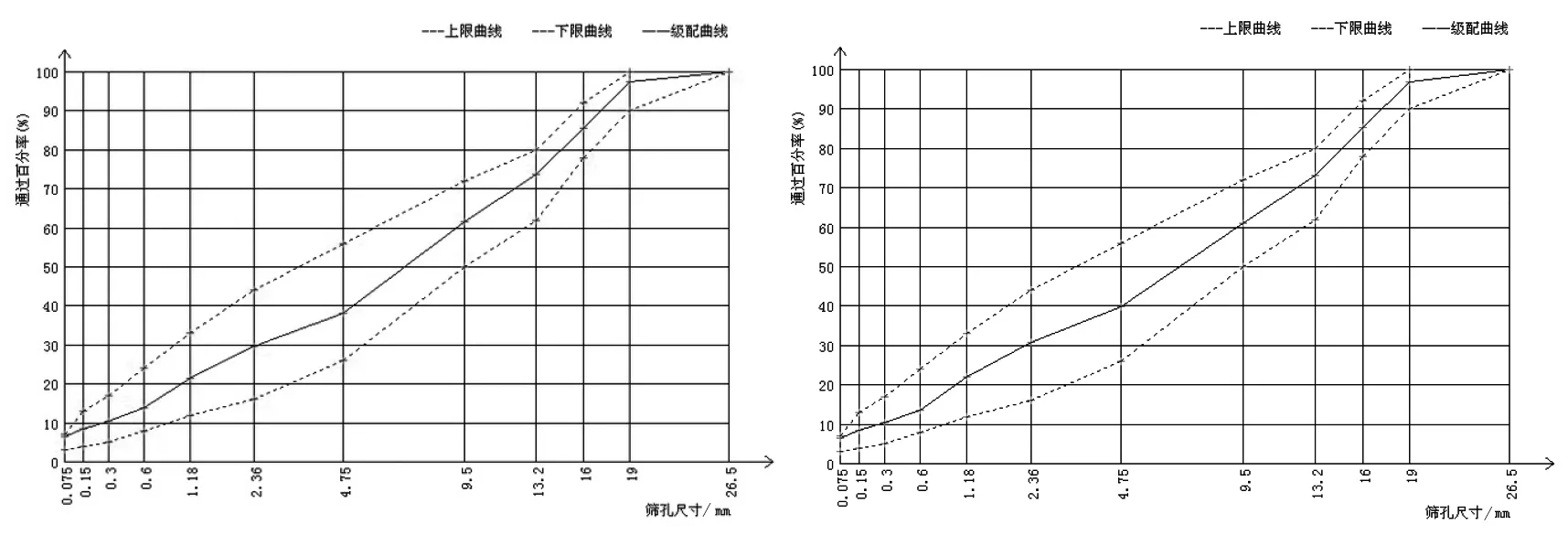

再生剂A掺量为RAP中残留沥青含量的10%。设计RAP掺量分别为30%、35%、40%和45%的AC-20型沥青混合料,合成的级配曲线如图2~图5所示:

图2 RAP—30%合成级配曲线图

图3 RAP—35%合成级配曲线图

图4 RAP—40%合成级配曲线图

图5 RAP—45%合成级配曲线图

采用马歇尔击实法确定不同RAP掺量下的最佳油石比,再生根据相关规范中的算法计算出最佳油石比,最终根据实际情况,选择最合适的油石比。

2 结果与分析

探究不同RAP掺量对再生沥青混合料的水稳定性、高温性能、低温抗裂性能的影响。

2.1 水稳定性能

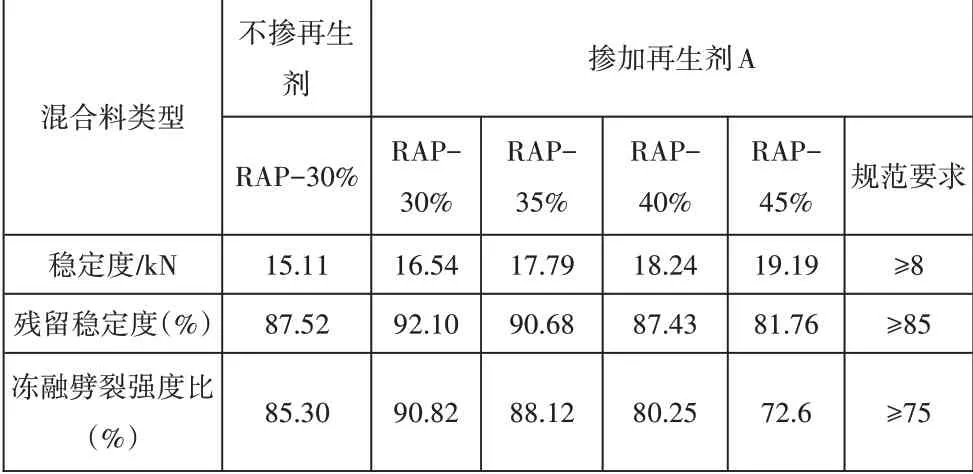

分别制备RAP掺量为30%、35%、40%和45%的再生混合料马歇尔试件,探究其稳定度和水稳定性。结果如表5:

表5 试验数据汇总表

由表5可知,五种混合料的稳定度均符合相关规范要求。同掺量下,掺加再生剂A的再生混合料性能较优,残留稳定度和冻融劈裂强度比分别提高了4.58%和5.52%。随着RAP掺量增加,再生沥青混合料残留稳定度和冻融劈裂强度逐渐降低,RAP掺量为45%时,试验数据均低于规范要求。

2.2 高温性能

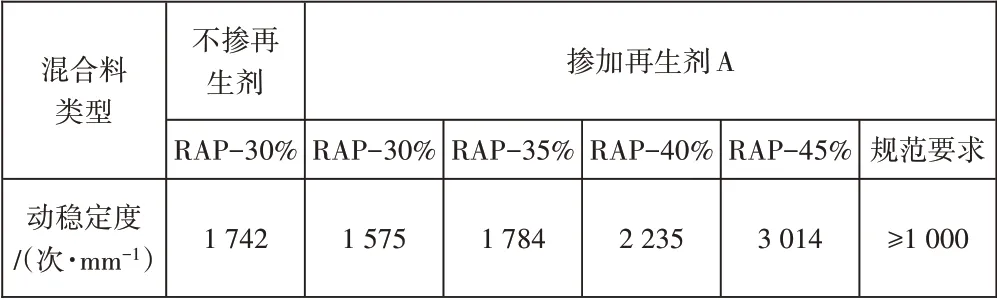

通过沥青混合料车辙试验,探究RAP掺量为30%、35%、40%和45%的再生沥青混合料高温性能,结果如表6所示:

表6 高温性能数据汇总表

由表6可知,五种混合料的动稳定度均符合规范要求。随着RAP掺量增加,再生沥青混合料的动稳定次数增大,当RAP掺量为45%时,动稳定度显著提升。

RAP掺量增加,即混合料中老化沥青含量增多,造成软化点升高,黏度和硬度分别增大,所以高温性能提升。

2.3 低温抗裂性能

通过沥青混合料小梁弯曲试验,探究RAP掺量为30%、35%、40%和45%的再生沥青混合料低温抗裂性能,结果如表7所示:

表7 低温抗裂性能数据汇总表

由表7可知,不掺加再生剂的低温破坏应变远小于规范要求;随着RAP掺量增加,再生沥青混合料的低温破坏应变降低,当RAP掺量为45%时,低温破坏应变显著下降,低于规范要求。

RAP掺量增加,即混合料中老化沥青含量增多,老化沥青油分降低,沥青质含量高,脆而易断裂,所以再生沥青混合料低温性能随RAP的增加而降低。

3 结论

利用厂拌热再生的方式对RAP进行再生过程中,再生混合料配合比设计、加料顺序、拌和温度及拌和时间等因素对再生性能的影响至关重要。本文针对上述关键因素设计出合理的试验方案,通过试验结果得出以下结论:

(1)本次研究,掺加RTM-HR1型再生剂情况下,RAP掺加量为35%时,稳定度为17.79kN,残留稳定度为90.68%,冻融劈裂强度比为88.12%,动稳定度为1 784次/mm,低温破坏应变为2 019με,上述试验数据均符合相关规范要求。

(2)RTM-HR1型再生剂可恢复老化沥青的部分路用性能,具有良好的再生性。

(3)老化基质沥青经再生后,高温抗车辙性能和稳定度得到适当提升,流变性能变差,低温性出现明显下降,且掺量越大,影响越显著。因此,设计RAP掺量及再生剂用量时,应重点关注对再生沥青混合料低温性能的评价。