干法SBS改性沥青混合料路用性能及配比研究

金理平

(甘肃万泰建设工程有限公司,甘肃兰州 730000)

0 引言

SBS改性沥青为当前应用最多的改性沥青种类,占比达90%以上。其本质为苯乙烯-丁二烯嵌段共聚型热塑性弹性体,高低温性能、耐疲劳性能优良[1]。在SBS改性剂使用过程中,工艺分为干法SBS及湿法SBS。为研究干法SBS改性剂对沥青的改性效果,通过对干法SBS改性沥青及干法SBS沥青混合料性能的研究,与传统湿法SBS改性沥青混合料性能进行对比分析,研究其推广应用的前景[2]。

1 SBS改性沥青分类

1.1 湿法SBS改性沥青

传统湿法工艺为当前国内生产SBS改性沥青的主要工艺。在工厂或工地现场,以一定比例的SBS改性剂加入基质沥青,采用大型的沥青剪切机及胶体磨设备,充分磨细、分散和溶胀SBS改性剂,以达到SBS改性剂均匀地分散于基质沥青的目的[3]。但SBS改性剂难以充分融合于基质沥青,因此需要加入一定比例的专属稳定剂,制成沥青与SBS的物理共混材料后,再将成品SBS改性沥青运至工地现场储存及使用。

目前,湿法SBS改性沥青在生产加工工艺等方面技术较成熟,用其生产的沥青混合料高低温性能全面、抗疲劳性能好。同时针对湿法SBS改性沥青的研究很多,该技术及工艺是我国沥青路面的主流,并广泛被行业所接受应用。但湿法工艺也有很多不足,在生产环节中要经过“溶解、剪切或胶磨、发育、稳定、储存”过程,沥青加工过程中能耗大、污染环境。通过长期对SBS改性沥青性能的研究,发现其属于热力学不稳定体系,因此,在加工和储存中,SBS改性沥青存在离析、热分解导致性能衰变等技术问题,使其存储时间无法超过半年。

1.2 干法SBS改性沥青

干法改性工艺是将改性剂直接添加至拌和楼中,先与加热后集料进行搅拌、再加入基质沥青,从而达到改性沥青混合料性能的目的。这种改性剂的特点为易松散、高温易熔融,可在混合料生产周期1min内改性沥青混合料[4]。

干法SBS改性剂只需要在沥青混合料拌和过程中以规定的质量加入,不需要制备成品改性沥青,省去湿法改性工艺中的必要步骤,从而减少改性沥青以及运输过程中的能源消耗,因此也就不存在湿法改性工艺中SBS改性剂热分解、离析等问题[5]。

苯乙烯和丁二烯的嵌段共聚物是SBS改性剂的主要成分,其分子量大,与基质沥青的融合较差、分散性能差。基于上述原因,造成干法SBS改性剂直接投放拌和楼后难以熔融分散。在过去很长时间内,对干法工艺生产SBS改性沥青混合料的研究及应用较少。近几年直投式速溶型SBS改性剂的研发成功,促进了干法SBS改性剂的应用及发展。2018年中国公路学会制定了《公路干法SBS改性沥青路面技术指南》CT/CHTS 20003-2018,该技术2019年被交通运输部纳入交通运输科技推广项目,目前已具备推广应用基础。

2 干法SBS改性剂试验

2.1 改性沥青基本性能

为检测干法SBS改性剂的性能,在基质沥青中掺入5.0%的干法SBS改性剂,对改性后的沥青检测其25℃针入度、5℃延度、软化点、25℃弹性恢复等指标。由于干法改性工艺中不涉及沥青存储稳定性、储存过程中短期老化等问题,因此不检测其储存稳定性及短期老化后的指标[6]。检测指标结果如表1所示。

表1 SBS改性剂掺量下沥青试验检测结果

2.2 改性沥青流变试验

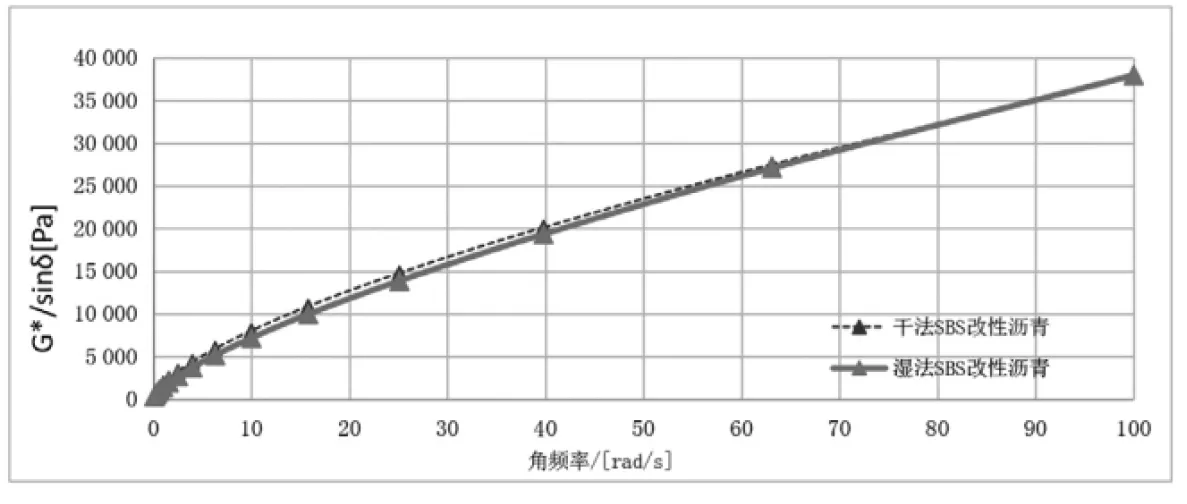

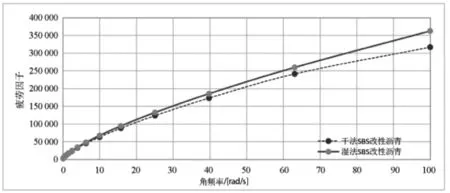

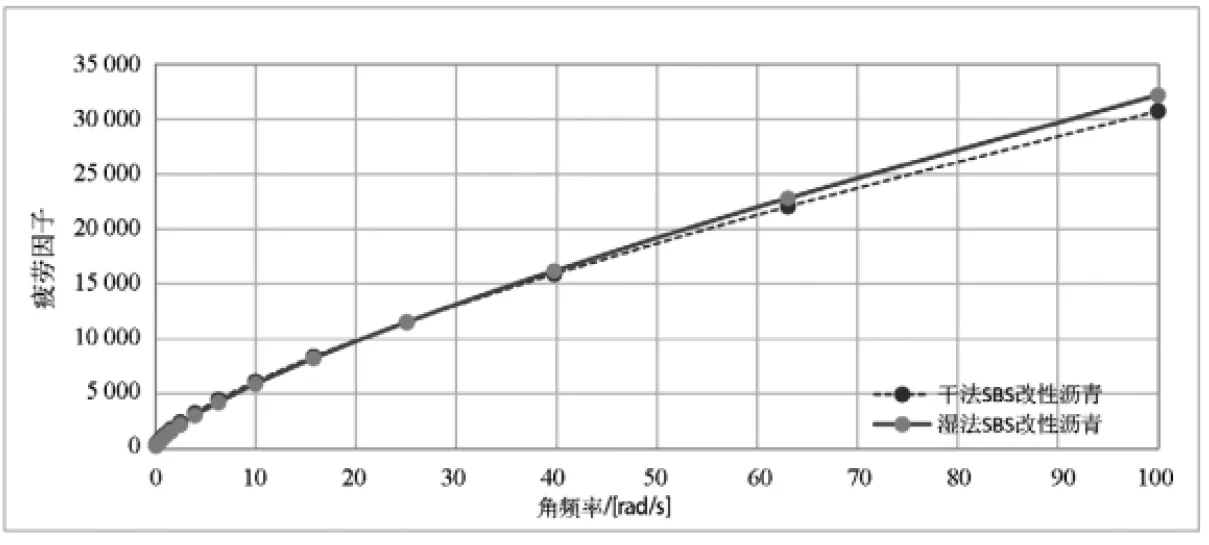

动态剪切流变试验(DSR)可以较好地研究沥青流变性能,采用流变仪进行流变性能测试,利用MCR高级流变仪分别对掺量为5%的干法SBS改性剂沥青和常规SBS改性沥青进行测试。试验角频率为10rad/s,角频率区间0.1~100rad/s,在40℃、60℃、80℃温度下对沥青的复合模量(G*)、车辙因子(G*/Sinδ)、疲劳因子(G*Sinδ)进行检测。

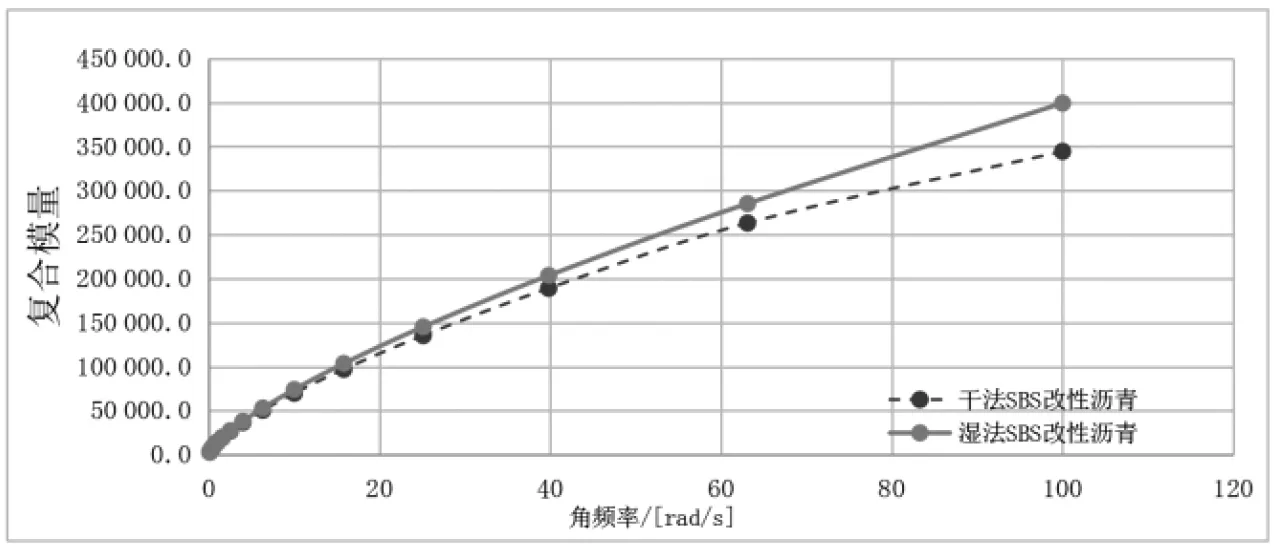

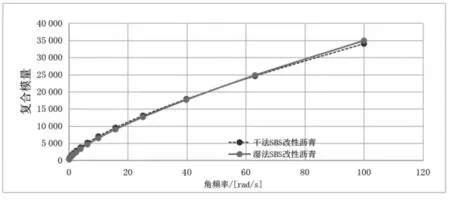

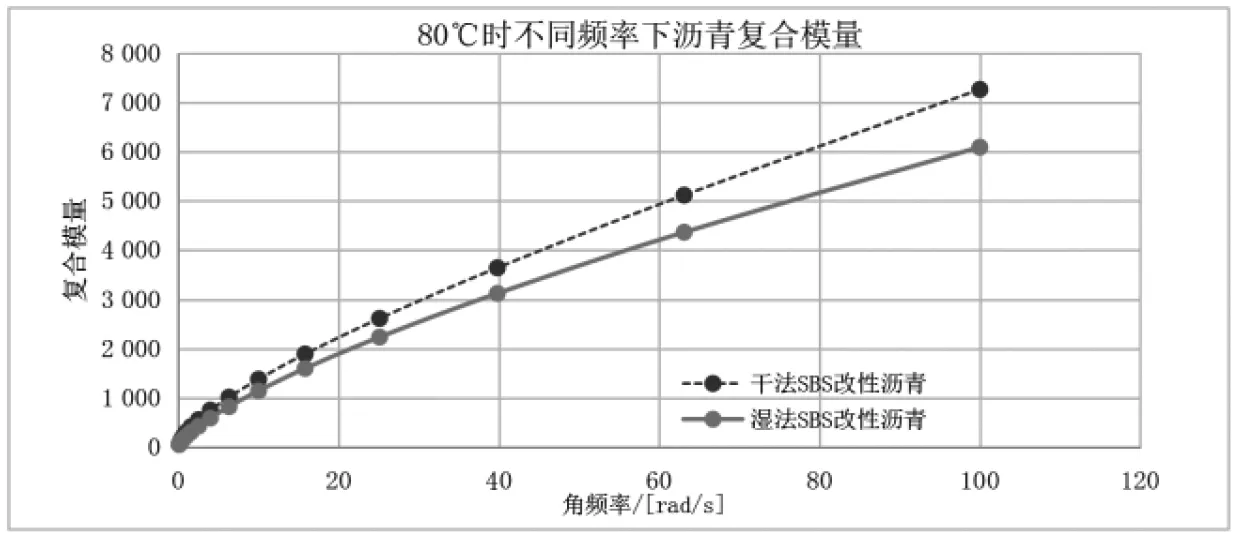

温度达到40℃时,SBS改性沥青的复合模量略高于干法SBS改性沥青,表明SBS改性沥青在此温度下抗变形能力较好;温度达到60℃时,两种沥青复合模量基本一致,表明此温度下抗变形能力相差不大;温度达到80℃时,SBS改性沥青复合模量低于干法SBS改性沥青,表明此温度下干法SBS改性沥青抗变形能力优于SBS改性沥青。综上所述,可总结出在温度逐渐升高的情况下,干法SBS改性沥青抵抗变形能力逐渐高于SBS改性沥青,见图1、图2、图3。

图1 40℃时不同频率下沥青复合模量对比

图2 60℃时不同频率下沥青复合模量对比

图3 80℃时不同频率下沥青复合模量对比

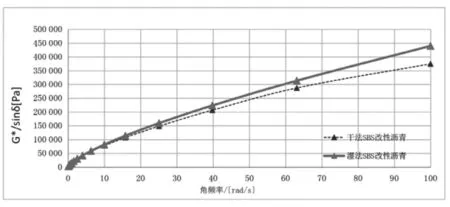

温度达到40℃时,SBS改性沥青的车辙因子高于干法SBS改性沥青;温度达到60℃时,两种改性沥青车辙因子基本一致;温度达到80℃时,干法SBS改性沥青的车辙因子高于SBS改性沥青。综上所述,可总结出随温度的升高,干法SBS改性沥青的抗高温车辙的能力逐渐高于SBS改性沥青,见图4、图5、图6。

图4 40℃不同频率下车辙因子对比

图5 60℃不同频率下车辙因子对比

图6 80℃不同频率下车辙因子对比

温度达到40℃时,SBS改性沥青的疲劳因子高于干法SBS改性沥青;温度达到60℃时,两种沥青疲劳因子基本一致;温度达到80℃时,干法SBS改性沥青的疲劳因子高于SBS改性沥青。综上所述,随着温度升高,SBS改性沥青的抗疲劳性能逐渐高于干法SBS改性沥青,见图7、图8、图9。

图7 40℃不同频率下疲劳因子对比

图8 60℃不同频率下疲劳因子对比

图9 80℃不同频率下疲劳因子对比

3 混合料试验

选取AC-20C级配,根据《公路干法SBS改性沥青路面技术指南》,重点验证掺量4.5%、5.0%、5.5%的干法SBS沥青混合料的各项性能,并与相同配比下普通SBS(I-D)改性沥青混合料的性能进行对比分析。

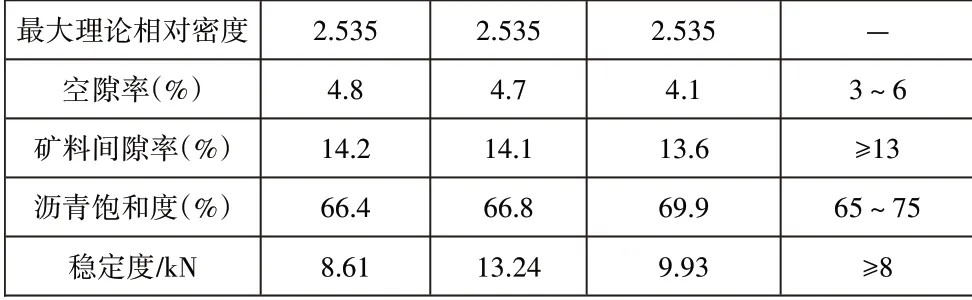

制备混合料时,首先将加热的集料与SBS改性剂干拌60s;然后在此基础上加入预定用量的基质沥青后拌和90s;第三步是加入矿粉后拌和90s;最后按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求成型马歇尔混合料试件。在最佳油石比4.4%和确定的级配条件下进行混合料性能验证试验,具体试验结果如表2所示。

由表2的相关检测数据可知,4.5%、5.0%、5.5%三种干法SBS改性剂掺量下的沥青混合料试验检测结果均能满足规范要求。

表2 不同SBS改性剂掺量下混合料试验结果

最大理论相对密度空隙率(%)矿料间隙率(%)沥青饱和度(%)稳定度/kN 2.535 4.8 14.2 66.4 8.61 2.535 4.7 14.1 66.8 13.24 2.535 4.1 13.6 69.9 9.93-3~6≥13 65~75≥8

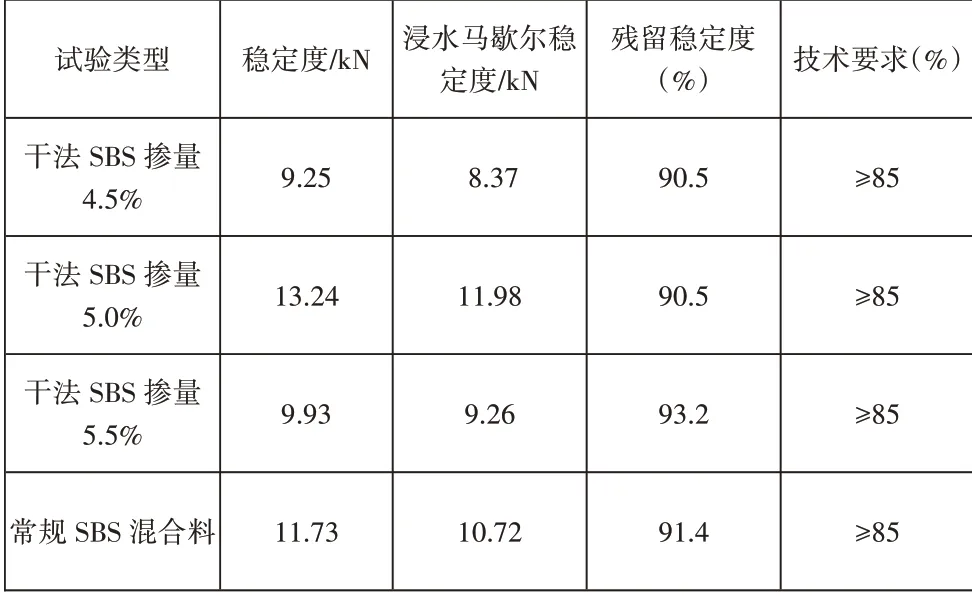

不同SBS改性剂掺量下浸水马歇尔试验结果如表3所示。

表3 不同SBS改性剂掺量下浸水马歇尔试验结果

由表3可知,与常规SBS改性混合料相比较,4.5%、5.0%、5.5%三种干法SBS改性剂掺量的沥青混合料残留稳定度均能满足规范要求。

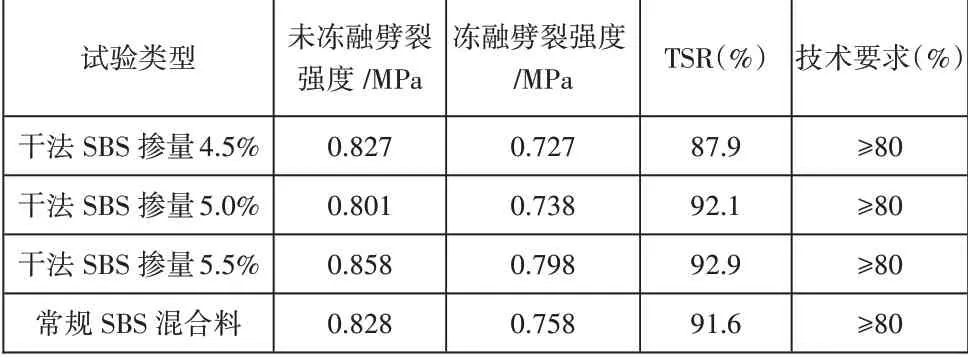

不同SBS改性剂掺量下冻融劈裂试验结果如表4所示。

表4 不同SBS改性剂掺量下冻融劈裂试验结果

由表4可知,与常规SBS改性混合料相比较,4.5%、5.0%、5.5%三种干法SBS改性剂掺量的沥青混合料劈裂强度比均满足规范要求。

不同SBS改性剂掺量下车辙试验结果如表5所示。

表5 不同SBS改性剂掺量下车辙试验结果汇总表

根据表5车辙试验的结果,4.5%、5.0%、5.5%三种干法SBS改性剂掺量的沥青混合料高温稳定性均满足规范要求。其中,5.0%掺量的动稳定度最好,且5.0%、5.5%干法SBS掺量的高温性能均优于常规SBS改性沥青混合料。低温弯曲试验结果如表6所示。

表6 低温弯曲试验结果汇总表

根据表6低温弯曲试验的结果,在-10℃时,常规SBS改性沥青混合料与5.0%干法SBS改性剂掺量的沥青混合料的低温性能相差不大。常规SBS改性沥青混合料的低温性能远低于5.5%干法SBS改性剂掺量的沥青混合料。

4 结论

(1)干法SBS改性剂掺入70#沥青后,沥青的软化点、延度试验结果满足规范要求(干法SBS技术指南中对针入度指标未作要求);根据流变试验检测结果,80℃时干法SBS改性沥青的抗变形能力、抗高温车辙能力均优于SBS改性沥青。

(2)从混合料试验结果可知,4.5%、5.0%、5.5%干法SBS改性剂掺量的沥青混合料水稳定性能均满足规范要求。

(3)4.5%、5.0%、5.5%干法SBS改性剂掺量的沥青混合料的高温稳定性均满足规范要求。其中,5.0%、5.5%干法SBS掺量的沥青混合料高温性能均优于常规SBS改性沥青混合料。5.0%掺量沥青混合料的动稳定度相对于湿法提高约10%。5.5%干法SBS改性剂掺量的沥青混合料低温性能优于湿法SBS改性沥青混合料,整体性能提高约为30%。

(4)干法SBS改性沥青整体性能具备优势,其混合料的产品质量更稳定,可有效避免SBS改性沥青离析、热分解导致性能衰变等技术问题,适合推广应用。