菱镁矿浮选尾矿直接合成同时制备镁橄榄石和镁砂研究

李亚芾,付亮亮,2,白浩隆,白丁荣,许光文

(1 沈阳化工大学资源化工与材料教育部重点实验室,辽宁 沈阳 110142; 2 辽宁科技大学化学工程学院,辽宁 鞍山 114051)

引 言

以菱镁矿为原料制备的镁质材料广泛应用于钢铁、冶金、建材、国防、医疗器械、水泥和玻璃等领域,对国家经济发展具有重要作用[1-2]。近年来,随着钢铁和冶金等冶炼技术的进步,对优质镁质耐火材料产量和质量的要求进一步提高。我国作为菱镁矿原料和镁基产品最大的生产和出口国,对菱镁矿的开采量逐年增加,导致现有资源品质不断下降,已经很难满足优质镁质材料制备的需求。为了提高菱镁矿石的品质,我国越来越多的企业已开始采用浮选工艺来提高菱镁矿中氧化镁(MgO)的含量[3]。采用浮选工艺可获得精矿产品,同时产生大量(约占浮选原料的30%)固体废弃物(即菱镁矿浮选尾矿),其中含60%~70% MgO、20%~30%二氧化硅(SiO2)和其他微量杂质[4]。为了探索高效利用菱镁矿浮选尾矿的有效途径,有研究者试图以其作为脱硫剂净化锅炉烟气,但效果并不理想,并且由于经济性较低而难以规模化使用[5]。目前,由于没有成熟的菱镁矿浮选尾矿的高值化利用技术,大量浮选尾矿作为固废堆积,不仅占用土地资源,污染地表水、地下水及大气环境,同时也导致菱镁资源的巨大浪费[6]。因此,研发菱镁矿浮选尾矿的高值化利用新技术对支持菱镁产业技术升级发展具有重要意义。

在探索菱镁矿浮选尾矿有效、高附加值利用途径时,作者注意到菱镁矿浮选尾矿的两种主要成分(MgO 和SiO2)是 人 工 合 成 镁 橄 榄 石(Mg2SiO4或2MgO·SiO2)的原料。镁橄榄石具有熔点高、热膨胀系数低、化学稳定性好等优点,是一种优良的碱性耐火材料[7-10]。作为碱性耐火材料,镁橄榄石与大多数耐火材料(如烧结镁砂)具有良好的相容性,可广泛应用于玻璃窑蓄热室及炼钢炉炉衬部位[11]。因此,如果将菱镁矿浮选尾矿的主要成分直接应用于合成镁橄榄石和烧结镁砂复合材料,不仅可以解决菱镁矿浮选尾矿处理难的问题,还可以制备高端碱性复合耐火材料或者作为高品质镁橄榄石和烧结镁砂原料,因而是非常有意义的研究课题。

利用镁砂和二氧化硅细粉、菱镁矿及其浮选尾矿作为原料人工合成镁橄榄石,文献上已有少量报道,祁欣等[12]对此已进行了综述。表1 归纳了迄今文献报道的主要研究工作。可以看出,已有研究均以合成镁橄榄石为目标,向菱镁矿或浮选尾矿中添加硅石、滑石等以满足镁橄榄石合成反应所需的MgO 和SiO2成分要求。然而在实际情况下,菱镁矿浮选尾矿成分不稳定,MgO 和SiO2组成变化难以满足这一要求。此外,在已有研究中,研究者一般先将原料压制成尺寸较大的生坯(球形、圆柱形等),然后在高温条件下烧结2 h 以上得到镁橄榄石样品。由于生坯尺寸大,在反应过程中传热速率低。受此影响,生坯内部反应物MgO 和SiO2难以快速达到生成镁橄榄石所需的反应温度,造成原料转化率低、产品中残存未反应的SiO2,影响产品质量及其耐高温性能。

表1 国内外有关人工合成镁橄榄石的基础研究Table 1 Summary of literature research on forsterite synthesis

为了克服以上菱镁矿浮选尾矿有效利用存在的问题,作者提出利用菱镁矿浮选尾矿细粉,在不添加其他物料、不经过压制成型的条件下,直接烧制同时制备镁橄榄石和镁砂的技术思路。本技术路线的核心思想是利用细颗粒比表面积大、传热和反应速率高的特性,强化MgO 和SiO2的高温固相反应。为验证本技术路线的可行性,本文在高温管式炉中开展了相关实验研究和分析,为进一步开发细颗粒菱镁矿浮选尾矿合成镁橄榄石和镁砂技术提供基础支持。

1 实 验

1.1 实验原料

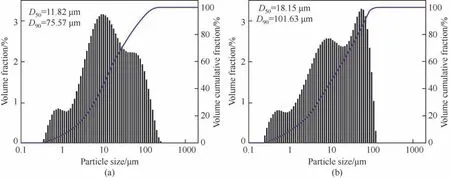

实验所用菱镁矿浮选尾矿原料来源于辽宁营口某企业。将原料在110℃下烘干12 h后得原料A;在温度为900℃的马弗炉中轻烧2 h,自然降温后得轻烧粉,记为原料B。原料A 和原料B 的粒度分布见图1。从图中可以看出,原料A 的D50=11.82 μm,D90=75.57 μm;原 料B 的D50=18.15 μm,D90=101.63 μm。

图1 原料A(a)和原料B(b)的粒度分布图Fig.1 The particle size distributions of samples A(a)and B(b)

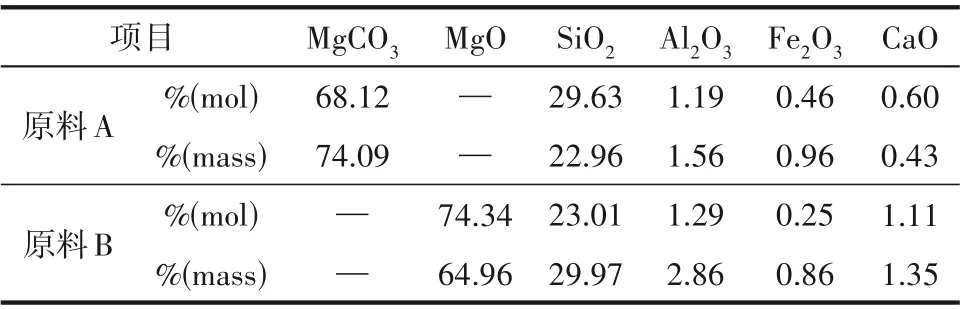

通过XRD 检测分析了原料A 和B 的物质组成,结果示于图2。可见,原料A 的主要成分是MgCO3和SiO2[图2(a)],原料B的主要成分是MgO 和SiO2[图2(b)]。图3 所示为原料A 和B 的SEM-EDS 能谱检测结果。结合图2和图3的分析结果,得到原料A和原料B的物质组成示于表2。可见,原料A 中MgCO3的含量为74.09%(质量),SiO2的含量为22.96%(质量),Al2O3、Fe2O3和CaO 等杂质的含量总量为2.95%(质量);原料B中MgO的含量为64.96%(质量),SiO2的含量为29.97%(质量),Al2O3、Fe2O3和CaO 等杂质的含量总量为5.07%(质量)。从表2 中的元素摩尔组成可以看出原料A 和B 中的Mg 和Si 元素摩尔比均大于生产镁橄榄石理论所需的2∶1[反应式为:2MgO(s) + SiO2(s) === ===== Mg2SiO4(s)]。因此,理论上可以通过高温固相反应将SiO2全部转化为镁橄榄石,剩余MgO 则烧结为镁砂,最终可以将菱镁矿浮选尾矿转化为含镁橄榄石和烧结镁砂的复合材料,或通过进一步分离得到两种优质颗粒材料。

图2 原料A(a)和原料B(b)的XRD谱图Fig.2 XRD spectra of samples A(a)and B(b)

图3 原料A(a)和原料B(b)的SEM-EDS检测结果Fig.3 SEM-EDS spectra of samples A(a)and B(b)

表2 原料A和B的物质组成Table 2 Material compositions of samples A and B

1.2 实验装置与方法

实验装置和方法如图4所示。固相反应实验在升温速度可控、管径为60 mm 以及最高操作温度可达1700℃的高温管式炉中进行。首先以10℃/min的升温速率将管式炉加热到900℃,再以2.5℃/min的升温速率继续加热到反应所需温度。在达到设定反应温度后,将盛有实验原料的氧化铝坩埚快速推入到高温管式炉恒温区开始反应,到设定反应时间后快速拉出,待样品冷却后进行分析表征。

图4 实验装置及方法示意图Fig.4 Schematic illustrations of the experimental apparatus and sample analysis methods

本研究采用SEM-EDS 表征样品形貌、化学元素组成及其分布规律;通过XRD 分析样品物质组成、含量及晶粒尺寸。晶粒尺寸根据XRD 谱图由谢乐公式计算得出[式(1)],式中D是晶粒尺寸,k等于0.89,λ是X 射线波长,β是XRD 谱图中测出物质的特征峰半峰宽,θ是特征峰对应衍射角的弧度角。依据XRD 分析结果,采用RIR 值方法(也叫K值法)计算物质含量[21-22]。该方法被广泛应用于混合物的半定量分析[23-25],其计算方法示于式(2)和式(3),式中i为待测相,s为参考物(本实验采用α-Al2O3)。为利用该方法,将参考相α-Al2O3和各化学纯i相(本实验中的i相为方镁石相和镁橄榄石相,因SiO2多为非定形结构,不宜采用该方法)均按质量比1∶1混合制样后,用XRD 检测混合物中两相的特征峰强度(取最强特征峰的强度,记为Ii和Is),计算i相的参比强度,称为以刚玉(α-Al2O3)为内标时i相的K值。如果样品中包含i=A,…,N个相,则其中X 相的质量分数用式(3)计算,式中KXA为X 相物质以A相物质为参考物的参比强度,可由式(2)计算得到。

2 结果与讨论

首先,将原料A在1500℃反应120 min验证利用菱镁矿浮选尾矿直接合成制备镁橄榄石和镁砂的技术可行性。反应后样品的XRD 和SEM 分析结果示于图5。由图5(a)可见,在反应制得样品中没有检测到SiO2,说明菱镁矿浮选尾矿中的SiO2已全部转化(下文进一步采用对标法通过测定镁橄榄石和镁砂含量进行定量分析)。反应制得样品主要由方镁石(MgO)和镁橄榄石(Mg2SiO4)及少量镁铝尖晶石(MgAl2O4)组成。这些产物均具有熔点高、抗渣性好、耐腐蚀性强、相容性好的特点,因此可以作为复合耐火材料使用。此外,由图5(b)可见在反应条件下生成的方镁石和镁橄榄石晶体发育良好。

图5 在1500℃反应120 min生成的样品XRD谱图和SEM照片Fig.5 XRD patterns and SEM image of the sample produced at 1500℃and 120 min reaction conditions

图6所示为SEM-EDS测得的反应前原料和反应后样品的元素分布。明显可见,在反应前原料中的Mg和Si分布是不一致的,说明MgO和SiO2单独存在。与此相反,在反应产物中Si和Mg的分布一致性非常好,说明菱镁矿浮选尾矿在反应过程中发生了Mg和Si 的扩散迁移并生成镁橄榄石,这与Ando 等[14]将硅石和电熔镁砂细粉经高压压块后高温烧结制备镁橄榄石的结果是一致的。上述结果说明,利用菱镁矿浮选尾矿直接烧制同时制备镁橄榄石和烧结镁砂是可行的。因此,本文以下部分将重点研究反应温度和时间对反应过程及制得样品特性的影响规律。

图6 原料A在1500℃反应120 min前(a)、后(b)Mg和Si元素的分布对比Fig.6 Comparison of Mg and Si element distributions in the raw materials(a)and sample produced at 1500℃and 120 min(b)

2.1 反应温度的影响

图7 所示为原料B 在不同反应温度条件下(1100~1600℃,每间隔100℃、各反应10 min)获得样品的XRD 谱图和部分样品的SEM 形貌。从XRD 谱图可见1100℃时样品仍只有MgO 和SiO2两相,说明在此温度下没有镁橄榄石生成。提高反应温度到1200℃,样品XRD 谱图开始出现少量Mg2SiO4,可以认为镁橄榄石的生成反应是从1200℃左右开始的。随着反应温度的提高,Mg2SiO4的生成量逐渐加大(对应XRD 特征峰强度增大),同时原料中MgO 和SiO2相含量逐渐减少。在反应温度达到1400℃后没有检测到SiO2相,说明原料中SiO2已全部转化,因此对应Mg2SiO4和MgO 相的含量也趋于稳定。随着反应温度的进一步提高,Mg2SiO4相和MgO 相对应的XRD特征峰半峰宽逐渐减小,说明在高温下Mg2SiO4和MgO 晶粒尺寸不断成长。通过式(1)计算得到的晶粒尺寸与反应温度的变化关系示于图8。可以看出,随着反应温度的升高,MgO 晶粒尺寸在1300℃后逐渐增大,说明镁砂烧结致密化程度不断增加;Mg2SiO4在温度高于1400℃后其晶粒尺寸开始明显增大。在1500℃后,MgO和Mg2SiO4晶粒尺寸均大于80 nm,与文献(如Tan 等[2],Kullatham 等[20])报道结果相近。但值得指出的是,以往文献研究使用大尺寸样品,反应时间长达2 h 或以上,而本实验反应时间仅10 min。这充分说明,采用细颗粒直接反应可以大幅提高反应速度,缩短反应时间,获得产品质量更加优良,因而具有明显的技术和经济优势。

图7 反应温度对样品特性的影响(反应时间10 min)Fig.7 Influence of the reaction temperature on the product quality at a constant reaction time of 10 min

图8 反应温度对制得样品中MgO和Mg2SiO4晶粒尺寸的影响(反应时间10 min)Fig.8 Influence of the reaction temperature on the grain sizes of MgO and Mg2SiO4 at a constant reaction time of 10 min

2.2 反应时间的影响

图9是原料B在1500和1600℃条件下分别反应5、10、30 和120 min 所得样品的XRD 谱图,从图可见,随着反应时间的增加,样品组成及其对应的XRD 特征峰强度均没有明显的变化。根据谢乐公式[式(1)]计算的样品中MgO 和Mg2SiO4晶粒尺寸与反应时间的变化关系示于图10。可见,在相同反应温度下晶粒尺寸基本不随着反应时间变化。这些都说明在1500 和1600℃条件下,MgO 和Mg2SiO4晶体在5 min 之内发育程度已基本达到稳定,这也可从图11所示的SEM形貌看出。实验结果再次说明,与大尺寸坯体相比,直接利用菱镁矿浮选尾矿细颗粒反应速度快,因而可以大幅降低反应时间。

图9 在反应温度为1500和1600℃时反应时间对制得样品特性的影响Fig.9 Influence of the reaction time on the products at 1500℃and 1600℃

图10 在反应温度1500和1600℃时反应时间对样品中MgO和Mg2SiO4晶粒尺寸的影响Fig.10 Influence of the reaction time on the grain sizes of MgO and Mg2SiO4 at 1500℃and 1600℃

图11 反应温度1500℃(a)和1600℃(b)时不同反应时间所得样品的形貌特征Fig.11 SEM images of samples obtained with different reaction times at 1500℃and 1600℃

2.3 样品化学组成

根据K值法[式(2)和式(3)]计算得到1500 和1600℃两个温度下不同反应时间制得样品的化学组成示于图12。从图可看出,样品化学组成以镁橄榄石和烧结镁砂为主,两者之和平均约94%,其余约6%为原料中杂质反应生成的物质(如镁铝尖晶石等);反应温度和时间对样品组成影响不大。进一步分析表明,原料中SiO2完全转化,其中97.5%以上的SiO2与MgO 反应生成了镁橄榄石,而其余SiO2则转化为其他物质。

图12 制得样品成分与反应温度和时间的关系Fig.12 Variation of the product chemical composition with the reaction temperature and time

3 结 论

(1)以菱镁矿浮选尾矿为原料,在不添加任何物质、不经过压制成型的条件下直接合成同时制备镁橄榄石和镁砂复合粉体材料是可行的。产品主要由镁橄榄石和烧结镁砂及少量镁铝尖晶石等成分组成。复合粉体材料具有良好的相容性,可应用于制备优良碱性耐火材料。

(2)菱镁矿浮选尾矿生成镁橄榄石从1200℃开始。当反应温度达到1400℃以上时原料中SiO2完全转化生成镁橄榄石及少量硅铝酸盐。由于细颗粒比表面积大、传热传质速度快,因而利用菱镁矿浮选尾矿为原料直接合成同时制备镁橄榄石和镁砂复合粉体材料反应时间短,镁橄榄石和镁砂晶粒生长速度快、发育良好,较传统技术使用大尺寸坯体反应具有显著的技术和经济优势。

(3)研究结果为进一步开发以菱镁矿浮选尾矿为原料同时制备镁橄榄石和镁砂复合粉体材料新技术,为高效、高附加值利用菱镁矿浮选尾矿开辟新途径提供有力支持。