混合碳四回炼技术改造后烯烃分离单元操作优化研究

邓 昇,高志荣

(国能榆林化工有限公司,陕西省榆林市,719300)

我国“富煤、贫油、少气”的资源禀赋决定了现代煤化工产业对保障国家能源安全具有非常重要的战略意义。现代煤化工应在生产过程中秉持清洁转化、高效利用、可持续发展的目标,推动高碳能源绿色转型发展[1]。在“双碳”背景下,煤炭行业必须树立危机意识,依靠创新驱动,密切关注其他能源的发展,重视发展战略研究,在国家新发展格局中实现煤炭行业的绿色发展和高质量发展[2]。

为进一步降低甲醇制烯烃(MTO)的生产成本、增加聚合级烯烃产品产量、提高企业经济效益,对混合碳四回炼技术进行了有益探索。

1 混合碳四回炼技术改造背景

1.1 技术改造背景

高收率烯烃催化裂解技术由中国石化上海石油化工研究院与中国石化工程建设有限公司合作开发,是一种生产乙烯、丙烯等高价值化学品的新工艺。该工艺可将石油炼制、煤化工等过程中副产的低价值烯烃高效转化,从而大幅增加乙烯、丙烯等化学品产量,同时可显著降低能耗和碳排放。通过对催化剂酸量、晶粒大小的控制以及对分子筛孔道的修饰,来增加乙烯和丙烯的选择性[3]。王定博[4]等研究发现在混合碳四裂解中,丁烯与乙烯通过歧化反应制丙烯,碳四烯烃的裂解活性与催化剂的比表面积和强酸量有关,随着催化剂的比表面积和强酸量减小,催化剂裂解混合碳四烯烃的活性也降低,丙烯的收率也逐渐降低。张飞等[5]研究发现,甲醇或二甲醚与混合碳四烯烃进行共裂解时,混合碳四烯烃在这些活性中心上与甲醇或二甲醚发生竞争吸附,抑制了甲醇或二甲醚在这些活性中心上的反应,使反应诱导期明显缩短,增加了烯烃的收率。在工业化MTO过程中,将混合碳四/碳五气化后输送至催化剂再生输送管,碳四/碳五在含碳量低、酸性较强的催化剂作用下裂解成低碳烯烃(乙烯、丙烯),同时在催化剂表面生成部分焦炭(预积碳)。催化剂的强酸性中心被焦炭(预积碳)占据,使进入反应器的催化剂含量升高,有利于甲醇反应生成乙烯和丙烯。

为了进一步降低MTO单元甲醇单耗,提高生产效益,促进煤化工产业高端化、多元化、 低碳化发展,为尽快推进预积炭技术应用,烯烃分离装置利用原有的碳四气化系统进行了碳四回炼改造,实现了碳四预积碳回炼。

1.2 混合碳四回炼相关工艺流程介绍

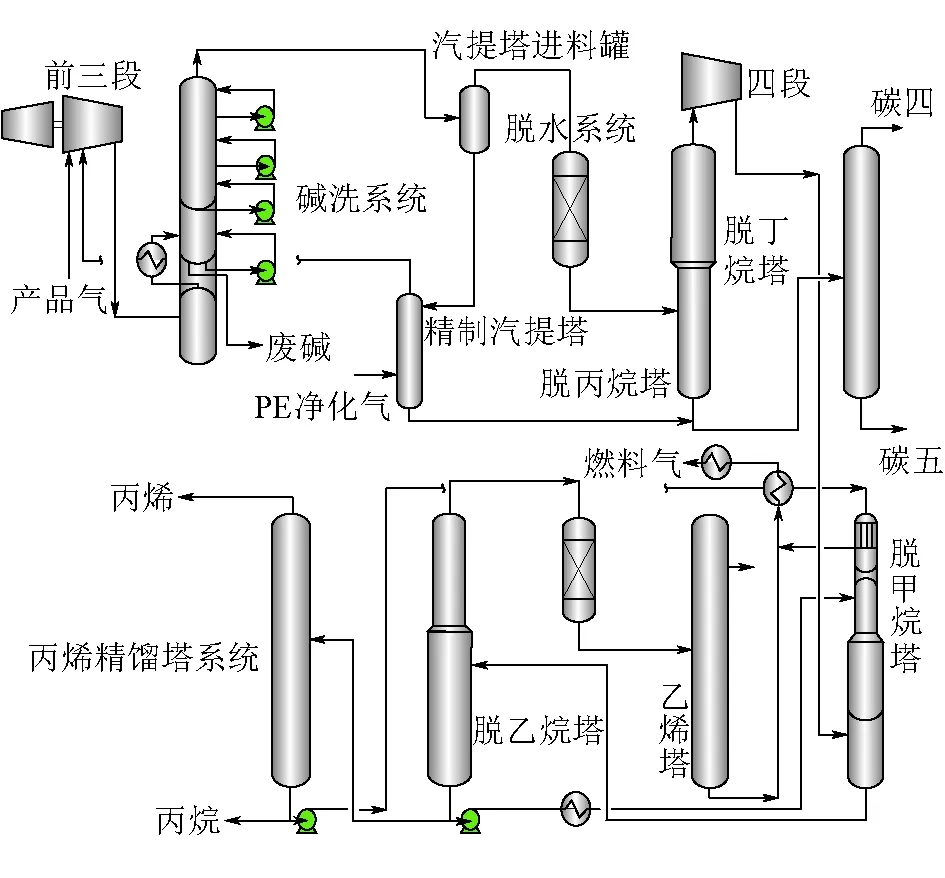

烯烃分离的生产工艺主要由产品气压缩、酸性气体脱除、产品气干燥、脱丙烷、脱甲烷、脱乙烷、乙炔加氢、乙烯精馏、丙烯精馏、脱丁烷、丙烯制冷和公用工程系统等组成。其工艺流程如图1所示。

图1 烯烃分离工艺流程

(1)产品气压缩。来自MTO装置的产品气和来自下游聚丙烯(PP)装置的返回气和聚乙烯(PE)装置的返回气进入烯烃分离装置的压缩单元。产品气压缩一般采用段间冷却的方式来模拟等温压缩的过程以降低能耗,即压缩后的原料气冷却至常温后将会析出一部分游离水与液烃,分离出游离水与液烃后的气体再进一步进行压缩、冷凝与脱液,从而减少脱水与制冷系统的负荷[3]。

(2)酸性气体脱除。在压缩机三段和四段之间设立水洗塔和碱洗塔,产品气通过水洗塔和碱洗塔来脱除氧化物及酸性气体。产品气首先进入水洗塔下部,中压蒸汽凝液这里被用于吸收产品气中的甲醇、二甲醚(DME)和氧化物等杂质。从水洗塔出来的产品气经预热后进入碱洗塔,从水洗塔塔底出来的废水则返回MTO装置。经水洗后的产品气在碱洗塔脱除其中所含的酸性气体。碱洗塔设有三段碱液循环和一段水循环。来自碱洗塔的废碱液经废碱液汽提塔脱气后送至废碱罐。经碱洗塔脱除酸气后的产品气被送至产品气干燥器进行干燥处理。

(3)产品气的干燥和干燥器再生系统。经压缩和脱除酸性气体后的产品气需干燥处理。产品气干燥器采用双床分子筛脱水。干燥后的气体产物经过滤后进入脱丙烷塔。干燥器再生系统由再生气进/出料换热器、再生气加热器,再生气冷却器和再生分液罐组成。

(4)脱丙烷塔和产品气急冷。干燥后的产品气被送至脱丙烷塔,塔顶的气相被送入压缩机进行压缩。压缩后的产品气通过脱丙烷塔顶冷凝器三级冷凝送至脱丙烷塔回流罐进行分离,分离得到的大部分液相循环回流至脱丙烷塔顶,而夹带少量液体的气相依次经乙烯塔1号再沸器和脱甲烷塔进料急冷器进一步急冷后,送至脱甲烷塔。脱丙烷塔塔底物料包含混合碳四和混合碳四以上产品,送至脱丁烷塔进行分离。

(5)脱甲烷塔。来自脱丙烷塔回流罐夹带少量液体的气相物料经进一步急冷后进入脱甲烷塔。脱甲烷塔塔底产物主要包含碳二和碳三。塔底产物分成两股,一股作为脱乙烷塔上部进料送至脱乙烷塔。另一股用于冷却产品气压缩机四段出料,加热后的物料送入脱乙烷塔下部。脱甲烷塔顶产品主要是甲烷,经尾气加热器加热后送往界外燃料气管网。

(6)脱乙烷塔和乙烯精馏塔。脱乙烷塔塔顶物料送往乙烯保护床,乙烯产品保护床釆用单床精制剂脱除痕量氧化物和水。乙烯精馏塔设有3台再沸器、2台塔釜再沸器和1台中间再沸器,侧线出料为液相聚合级乙烯产品。其中不合格乙烯根据需要返回到脱丙烷塔或水/碱洗塔进行再处理。合格乙烯经过加热后作为气相乙烯产品送往聚乙烯装置。乙烯精馏塔塔釜乙烷与脱甲烷塔塔顶的甲烷经加热后作为燃料气送往界外燃料气管网。

(7)丙烯精馏塔。丙烯精馏塔系统由双塔组成,在丙烯精馏塔中丙烯与丙烷被分离开来。塔顶产品经冷却水冷却,通过丙烯产品保护床后作为聚合级丙烯产品送至储运罐区。丙烯精馏塔塔釜的丙烷分3股物料,一股物料作为丙烷洗送至脱甲烷塔,另一股与来自乙烯精馏塔底的乙烷和脱甲烷塔塔顶甲烷经加热后作为燃料气送至界外燃料气管网,第三股物料作为丙烷产品输送至储运罐区。

(8)脱丁烷塔。来自脱丙烷塔塔釜混合碳四及混合碳四以上的物料被送至脱丁烷塔进行分离。脱丁烷塔塔顶产品为混合碳四,塔底为煤基混合戊烯产品,分别送至储运罐区相应的储罐。

(9)丙烯制冷。丙烯制冷单元是一个封闭的,由蒸汽透平驱动的三段制冷压缩机,系统提供丙烯冷剂。压缩机出来的气相物料由冷却水冷却。

2 混合碳四回炼原理

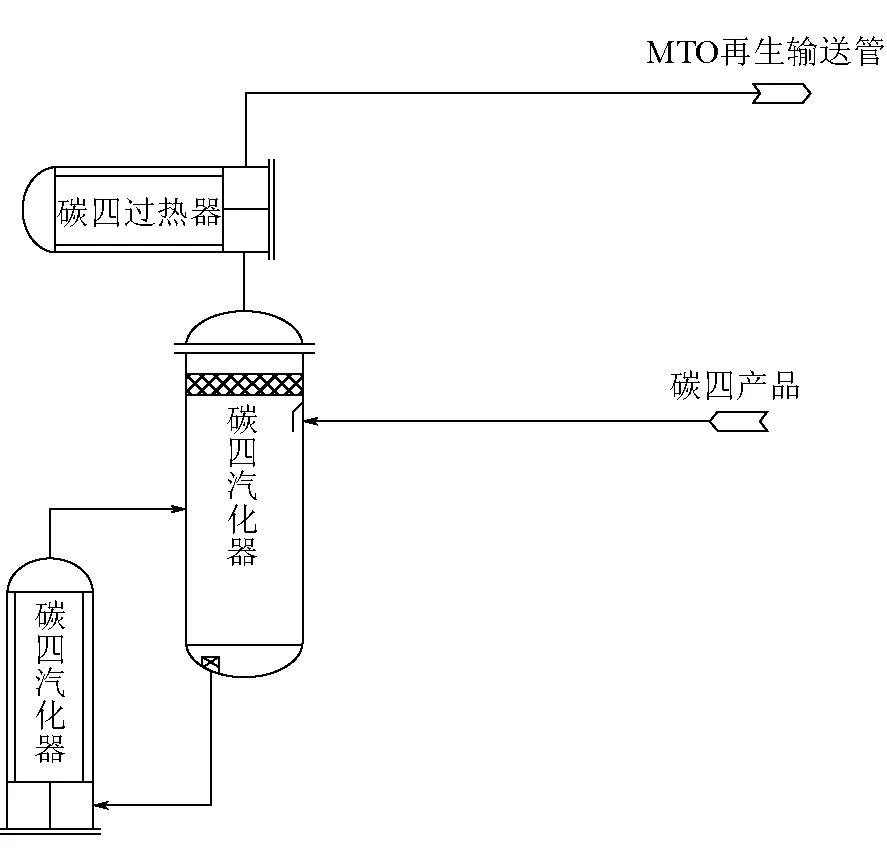

结合王洪涛等[6]研究结果可知,催化剂回炼预积碳技术是混合碳四烯烃在裂解反应过程中形成的SAPO-34催化剂在MTO反应中可以继续应用, 将碳四以上原料气化后输送至MTO反应器催化剂再生输送管内,再生催化剂与碳四接触然后在催化剂表面进行催化裂解反应,将提高MTO反应收率。 混合碳四回炼流程如图2所示。

图2 混合碳四回炼流程

该技术的特点是:MTO再生催化剂高温下经过预积碳温度降低,然后在再生输送管输送回MTO反应器,温度降低后的催化剂将减少甲醇在高温催化剂上的积碳,此外,由于碳四裂解在再生催化剂上进行了预积碳,催化剂的初始反应选择性得到提高,甲醇在MTO反应时在催化剂上的结焦进一步减少,MTO反应的烯烃收率进一步提高。该技术可以将烯烃分离单元的副产品碳四、碳五裂解为经济价值较高的乙烯、丙烯产品,有助于提高公司效益。

3 碳四回炼后对产品组分的影响

混合碳四组分在正常的采出组分中主要包括碳四组分及部分氧化物组分,当进行碳四回炼以后,这部分氧化物组分会返回至烯烃分离单元脱丁烷塔塔顶,进而再次进入到碳四组分中。正常混合碳四回炼量为4.5 t/h,但转化率只有33%,回炼后物料随着产品气再次返回烯烃分离单元进行分离。在1.5 t反应掉的组分中部分转化为碳三组分,这对于产品气来说,也是一种重组分。所以,混合碳四回炼后,所生成的组分和未反应的组分绝大多数是重组分。只有知道产品气组分的变化,才能进一步探究下游工段会产生的变化,以及需要进行的调整。

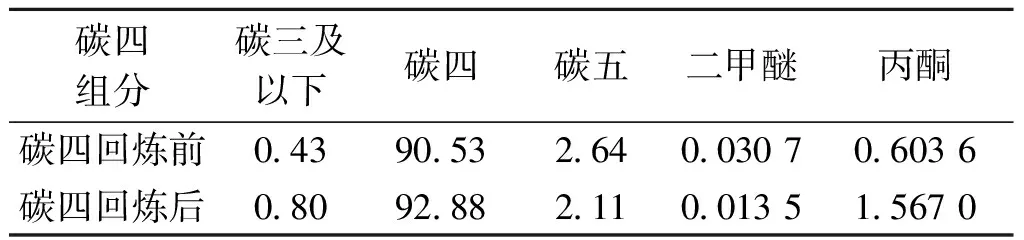

回炼碳四前后碳四产品分析数据如表1所示。

表1 甲醇制烯烃装置副产物碳四组分表 %

在不调整工艺参数的情况下通过对比经碳四回炼前后脱丁烷塔塔顶碳四产品的全组分分析,可以看到碳四回炼后碳四含量增多,碳三及以下组分略微增加,二甲醚含量减少,丙酮含量增加。

碳四回炼后,碳四产品中丁烯类物质裂解为乙烯、丙烯,但是醛、酮类氧化物并未转化,造成碳四中氧化物在系统中循环量增加,碳四及丙烷产品中氧化物较回炼前含量升高,碳四及丙烷产品有效物质含量降低。因碳四、碳五组分不同、回炼量不同,故对MTO反应影响不同,碳四回炼后丙烷中二甲醚含量高于碳五回炼后丙烷中二甲醚含量。

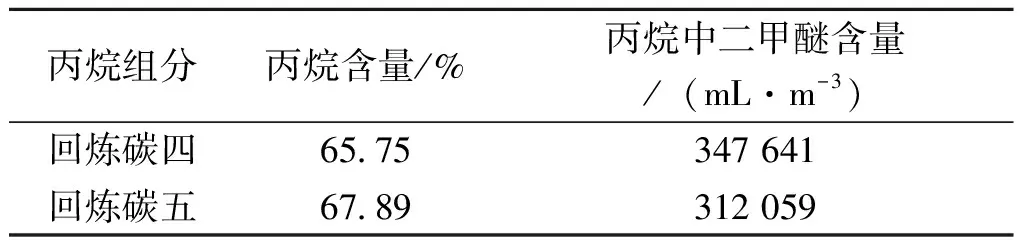

碳四、碳五回炼前后丙烷产品分析数据如表2所示。

表2 甲醇制烯烃装置副产物丙烷组分表

4 碳四回炼后烯烃分离单元操作与调整

4.1 压缩机机组调整

进行碳四回炼后,产品气组分整体偏重,在重组分增多的情况下,产品气压缩机缸体叶轮在高温、高压情况下,重组分容易聚合造成叶轮结垢,结垢后压缩机效率下降、能耗增加,而机组振动、位移增加易造成机组损伤。

(1)为降低压缩机叶轮结垢风险,装置将MTO单元水洗塔顶部温度控制在42~45 ℃之间,保证进入产品气压缩机一段温度较低,部分重组分及水分在一段吸入罐内冷凝。同时通过调整压缩机段间换热器循环水流量,保证产品气压缩机二段、三段吸入温度不大于34 ℃,排出温度控制在75 ℃±1 ℃,减小压缩机叶轮结垢现象。

(2)产品气组分变重后,随着产品气压力逐渐升高,重组分在压缩机各段间冷凝量增多,尤其是压缩机三段出口处,为减少重组分在压缩机前三段循环量,对压缩机吸入温度、排出温度通过调整段间换热器循环水量进行调整,排出温度控制在75 ℃±1 ℃。

(3)通过分析发现,碳四回炼后,上游装置MTO单元氧化物洗涤塔水洗塔上部压差不断上涨,造成了MTO反应压力的剧烈波动,波动情况下,压缩机组需要不断调整压缩机组转速及返回线来保证反应压力稳定,不利于装置长周期生产和稳定运行。

4.2 水洗塔和碱洗塔调整

碳四回炼后产品气组分中二甲醚含量有所减少,丙酮含量有所增加,碳四以上组分有所增加,产品气组分中氧化物及重组分进一步增加。这就需要及时调整水洗塔和碱洗塔的参数,优化塔的运行,减少黄油的生成。

(1)回炼后碳四组分中氧化物在系统内循环量增加,水洗塔负荷加大,这就需要提高水洗塔洗涤水量,最大可达25 t/h,以尽可能多地洗涤产品气中的氧化物。

(2)控制进入碱洗塔温度,为保证碱洗塔中重烃类较少量的在碱洗塔中冷凝,调整碱洗塔控制温度至48~50 ℃,调整塔压为0.78~0.80 MPa,以减小重烃冷凝后在塔中聚合的风险。

(3)黄油生成机理主要是由醛类、酮类在碱性环境下缩合而成,为降低黄油生成量,需调整碱洗塔中碱浓度,中碱段碱浓度控制在1.6%~1.8%,弱碱段碱浓度控制在0.6%~0.8%。各段循环量保持在20 t/h左右;需增加碱洗塔补水量,由1 200 t/h增至1 300 t/h,最大限度地将塔中黄油冲洗到塔釜,并送至废碱焚烧装置;氧化物循环量加大后,碱洗过程中副反应量增加,黄油生成量大,需要加大碱洗塔黄油抑制剂的注入量,以防止碱洗塔堵塞。

4.3 气相干燥器进料温度调整

碳四回炼后重组分增加,为保证其不在碱洗塔中冷凝,将碱洗塔控制温度调整至48~50 ℃;同时,增加碱洗塔补水量导致产品气中水含量增加,需要降低进入干燥器的温度来降低产品气中的水含量,防止干燥器负荷过大造成水穿透干燥床,从而引发后续系统的冻堵。

(1)控制脱水系统进料缓冲罐温度在13.6~14.0 ℃,既保证了产品气中水分在干燥器分液罐中进行最大限度的冷凝,又可使产品气在干燥器分液罐中冷凝下来的重组分较少。既做到了防止因产品气中水分较多造成水穿透干燥器,也可以防止出现过多的重组分从脱水系统进料缓冲罐进入精制汽提塔,又从精制汽提塔塔顶返回产品气压缩机系统并在压缩机二段、水碱洗塔、精制汽提塔之间循环运转,造成能耗的增加。经过观察,产品气干燥器入口露点在-45~-55 ℃时满足生产条件。

(2)在提高产品气干燥器进料温度以后,要关注干燥器进料中水分含量的变化,防止水分含量过高造成干燥器穿透事故,以及水分进入低温塔后产生冻堵现象。此外,干燥器来料中水分过高还会造成分子筛粉末化,导致干燥器压差增大。所以,在调整来料温度后,要密切关注干燥器出口水分含量及干燥器压差变化,防止来料中水分含量过高,造成干燥床分子筛粉末化,超出干燥器的处理能力。

4.4 精制汽提塔调整

碳四回炼后重组分增加,在碱洗塔顶冷凝器中冷凝下来的重组分也会进一步提高,造成精制汽提塔的进料量增加,如以原有条件操作会造成精制汽提塔塔釜液位高,分离效果较差,塔釜物料无法送至脱丁烷塔。

(1)碱洗塔顶冷凝器中冷凝下来的重组分增多,可适当降低精制汽提塔进料温度至35.5 ℃左右,保证干燥器进料分离罐液位在可控制范围内运行。

(2)提高精制汽提塔塔釜操作温度至20~22 ℃,保证塔中上升蒸汽量足够,塔釜液位处于工艺指标范围内。

(3)较高的塔釜操作温度会造成上升蒸汽量较多,较多的上升蒸汽也会导致重组分在压缩机二段、水碱洗塔、精制汽提塔之间循环运转,造成能耗增加。根据回炼后实际经验,控制精制汽提塔塔釜操作温度为20~22 ℃。目前只要控制碳四产品中的碳三质量浓度≤0.8 %时,就可缓慢降低精制汽提塔塔釜温度,使大量的碳四以及碳四以上的物料直接进入脱丁烷塔,这样既可以保证碳四产品中碳三组分不超标,也能减少产品气压缩机机组系统的循环量。

4.5 脱丙烷塔调整

碳四回炼后重组分增加,脱丙烷塔塔提馏段负荷增加,按原有工艺参数操作会造成重组分上升至精馏段,带入后续精馏系统,造成产品不合格。

(1)在现有基础上适当降低脱丙烷塔灵敏板操作温度至42~46 ℃,适当增加回流阀开度约5%,控制回流在60 t/h左右防止混合碳四、碳五等重组分进入塔顶气相中,带入后续精馏系统造成丙烷产品不合格。

(2)严格监测脱丙烷塔塔压,保证塔顶压力在0.68~0.72 MPa范围内,保证重组分不上升。

4.6 脱丁烷塔调整

碳四回炼后,脱丁烷塔进料量相应增加,脱丁烷塔精馏段负荷增加,且精制汽提塔来料中碳三含量增加按原有工艺参数操作会造成碳四组分至提馏段,造成碳五产品中碳四含量上升。

(1)调整脱丁烷塔灵敏板操作温度73~76 ℃,防止碳四组分进入碳五产品中,造成碳五产品不合格。

(2)控制脱丁烷塔塔压,控制塔顶压力在0.32~0.37 MPa范围内,防止精馏段负荷高造成塔压高。

4.7 换热系统调整

在碳四回炼技术升级改造以后,由于碳四组分转换不完全(接近30%转换率),碳四物料中醛类、醚类、酮类等氧化物在MTO及烯烃分离装置系统内循环量增加,造成烯烃分离装置急冷水及水洗水系统中油含量增加,在换热器系统中高温条件下氧化物出现聚合,聚合物在换热器管束外壁结垢,降低了换热器传热系数,换热器加热能力下降,运行时间缩短,此外造成换热器清洗频次增加。碳四回炼后,在上游装置同等进料负荷条件下,上游装置水洗塔压差增加,回炼开始水洗塔压差为35 kPa,运行1个月后,水洗塔压差上涨至最高58 kPa,同时反应器压力出现了剧烈波动,为了稳定反应压力,烯烃分离装置产品气压缩机不得不进行被动调整,造成压缩机入口压力、流量、转速的上下波动,对装置稳定运行不利,装置需要根据系统运行情况进一步分析总结优化,降低对上下游换热系统的扰动。

5 碳四回炼优化调整后成果及效益总结

(1)通过调整MTO单元碳四回炼量能够保证在4.5 t/h左右,且上下游系统运行稳定。

(2)通过调整精制汽提塔进料温度及灵敏板温度,能够保证脱丁烷塔碳四采出产品中碳三含量≤0.8%;同时减少了碳四、碳五重组分过多地在产品气压缩机内循环,降低了产品气压缩机能耗,提高了机组效率。此外机组循环量的降低,产品气中氧化物组分循环量下降,也可以进一步降低水洗碱洗塔的负荷。

(3)碳四回炼后,水洗塔进料量增加,塔内气体流速增加,通过调整水洗塔向碱洗塔带水量在可控范围内,废碱液外送至废碱焚烧装置流量基本稳定在1.5 t/h左右,干燥器进料分离罐液位在可控制范围内运行。

(4)MTO装置原设计100%负荷为225 t/h甲醇进料,在碳四回炼前烯烃甲醇单耗为2.95 t/t,单位时间生产烯烃76.27 t/h,即1 830 t/d。进行碳四回炼优化调整后,按碳四回炼转化率约为30%计,回炼碳四4.5 t/h,烯烃甲醇单耗降至2.90 t/t。因为碳四回炼的预积碳技术又可降低0.02 t/t的烯烃甲醇单耗,相当于每天多生产12.6 t 烯烃。最终因碳四回炼技术,多生产烯烃45 t/d,单耗由最初的2.95 t/t降低至2.88 t/t,装置年运行时间为8 000 h,烯烃产品单价为7 000元/t,因此可为公司多创造10 500万元/a的收益。

(5)碳四、碳五预积碳裂解为乙烯、丙烯有助于提高煤制烯烃化工厂经济效益,降低烯烃甲醇单耗,流程简单转化率高,技术成熟,是目前煤制烯烃装置低成本高效益的副产品利用路线。碳四回炼技术改造以后,对于进一步降低装置生产成本,提高公司效益发挥了很大的作用。同时,技术管理人员应提前认识到技术改造后可能对产品组分造成的影响,进而探究对系统工艺以及设备可能带来的变化以及要采取的措施,从而使得装置实现安全、稳定、高效运行。