桥式双斗轮混匀取料机振动超标改造

樊增彬

(山东钢铁集团日照有限公司炼铁厂,山东日照 276805)

0 引言

山钢集团日照有限公司设计年产铁810 万吨、钢850 万吨、钢材790 万吨,主要工艺有原料场、烧结、球团、高炉、转炉及轧钢设备等。原料场工程中混匀料场采用两跨两堆式的方法,两跨有效储料面积4.32 万平方米,储料能力2×26.7 万吨;混匀料场主要设备有:混匀堆料机1 台,堆料能力2500 t/h;单梁式双斗轮混匀取料机2 台。混匀设施的主要工艺是将烧结所需的全部含铁原料和部分辅料先进行定量配料,然后在混匀料场进行平铺直取,制成混匀料,供给烧结使用。在混匀料场布置的两台QLKH2000·38 型混匀取料机,额定生产能力2000 t/h,跨距38 m,分别位于混匀料棚南北两跨,两台设备采用一开一停的模式交替生产,依据不同的生产工艺情况安排使用,一般情况下倒用周期约7~8 s。

1 改造前的现状

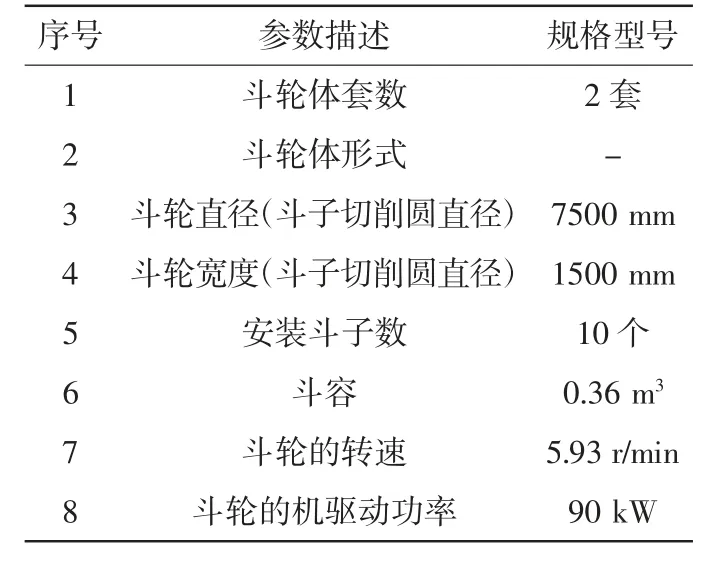

山钢集团日照有限公司选用的QLKH2000·38 型混匀取料机适用于大中型钢铁企业、有色金属冶金企业的散装物料储料场,是一种高效率的连续混匀取料的装卸设备,该机与混匀堆料机配合使用,完成混匀堆取料。混匀取料机的斗轮装置依靠支承滚轮组支承于小车架上,共两个斗轮分别支承于两个小车架上,斗轮装置由斗轮体、料斗、漏斗、圆弧挡料板、支承辊轮组、传动装置组成,传动装置由电机、减速机和钢球偶合器组成,依靠链条装置实现传动,其主要技术参数见表1。

表1 QLKH2000·38 型混匀取料机主要技术参数

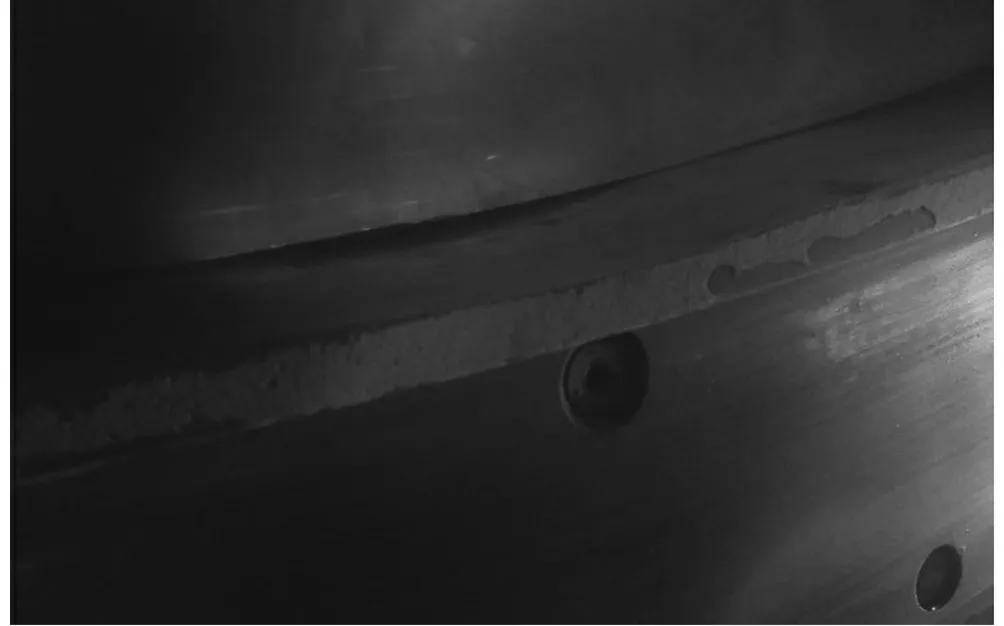

由于混匀取料机自身结构及设备安装、后期运行维护等综合因素,导致混匀取料机使用1 年后斗轮内侧辊道磨损量不一致,出现波浪型变形(图1)。

图1 混匀取料机投产1 年后状态

其他主要参数也发生明显恶化,主要表现有以下两个方面。

(1)混匀取料机辊道磨损严重、波浪形变形严重。经测量,1#斗轮取料机最大不均匀磨损量为7 mm;2#混匀取料机最大不均匀磨损量为12 mm。设备运转时引起整车剧烈振动(大梁水平振动位移最大可达1680 m)。

(2)支承辊采用整体结构形式容易在底座处造成积料,积料又随支撑轮旋转带至斗轮体轨道处形成研磨,因为斗轮转速为5.93 r/min(其他钢铁厂转速一般为4.8~5.3 r/min),斗轮内侧辊道处线速度1.71 m/s,运行过程中冲击及物料研磨造成斗轮轮体内侧辊道磨损明显,最大磨损量达10 mm;原设计辊道厚度较薄为24~26 mm。

2 振动原因分析

斗轮运行引发整车振动超标,造成机械电气故障频发,已严重制约生产组织,必须对振动超标原因予以分析并制定消除隐患措施,经综合现场技术人员及相关制造厂专家意见,认为振动超标的主要原因有3 个。

(1)斗轮内侧滚道波浪变形是造成振动的重要原因:首先是斗轮内侧滚道热处理工艺差,处理后硬度不均匀,金属分子晶粒大小分布不一致,致使在使用过程中磨损量不一致;其次检修维护作业更换支撑辊未按标准调整支撑辊水平度及支撑辊与滚道间隙,造成斗轮运转过程中内侧滚道周期性在支承辊表面滑动和冲击,加剧内侧滚道的不均匀磨损、失圆。

(2)斗轮转速偏快。该混匀取料机斗轮驱动采用链条驱动。斗轮驱动电机Y280S-4 额定转速1460 r/min,减速机型号H2H08B,传动比22.4;驱动链轮齿数17;斗轮链轮齿数187。计算可得斗轮转速5.93 r/min,大于一般钢厂该类型取料机斗轮转速5 r/min。斗轮转速快,内侧辊道线速度1.71 m/s,与上侧支承辊冲击能量大,是造成振动超标的另一主要原因。

(3)斗轮上支承辊与斗轮内侧滚道匹配性差。上支承辊最大外径450 mm,聚氨酯厚度30 mm;与斗轮内侧辊道匹配性差,滚道受力面积小,局部压力大,加剧斗轮辊道磨损,且因上支承辊外圈聚氨酯厚度只有30 mm,缓冲能力差,是斗轮振动超标的另一原因。

由于以上因素造成设备在运行过程中产生冲击、振动,这些冲击和过大的振动对主要零部件,如斗轮体、链轮、上支承辊、下支承辊,斗轮侧挡辊、小车侧轮以及小车行走轮、电气元器件等的使用寿命有较大影响,特别是电气元器件因振动超标造成线路接触不良、打火甚至变频器背板开裂等,大大降低其使用寿命。振动对轮体滚道面及各辊轮支承面磨损、小车框架结构及桥架梁的引起变形等,还易产生振动源,形成恶性循环。

3 改造方案

针对以上原因,综合现场使用维护过程中发现的问题,决定对混匀取料机实施以下3 项改进。

(1)改进斗轮内侧滚道耐磨性及支撑刚度。斗轮内侧滚道材料由低合金16Mn 提升耐磨性好且力学性能不低于GB/T 11352—2009《一般工程用铸造碳钢件》中35SiMn 的材料,厚度由25 mm 提升至40 mm 并在内侧表面均匀淬火,硬度50~58 HRC,淬火深度10~12 mm。同时增加斗轮轮体支撑刚度,避免斗轮内侧滚道在使用过程中因支撑刚度不足变形。轮体为分体式板框焊接结构(分成两段),合体后对轮体滚道面(内圆及两外侧端面)整体加工成形,保证其滚道内圆的圆度、两滚道内圆的同轴度及两端面对滚道内圆的跳动要求。

(2)降低斗轮转速。减速机型号保持不变,传动比由22.4 增加至28,斗轮转速相应由5.93 r/min 降低至5 r/min。斗轮转速降低,为保障取料能力符合生产需求及原设计要求,取料斗适应性改造斗容由0.36 m3增加至0.45 m3。

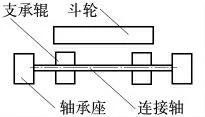

(3)优化上支承辊匹配性。上支承辊采用通轴结构型式,轴承座与支承辊分离,两支承辊体在轴承座中间,辊体为钢芯外包聚氨酯结构,每个轴承座内安装有两个重型调心轴承。轴承座本体采用分体式,由轴承盖和轴承底座构成,便于安装、使用及调整:辊体圆滚径为450 mm,辊体聚氨酯外径560 mm,其宽度为350 mm,聚氨酯的抗压强度应大于6100 kN/m2,邵氏硬度为80~85 HS,辊体滚圆的跳动公差小于0.2 mm,并保证上支承辊与轮体的匹配性(图2)。另外,增加上支承辊轮外圈聚氨酯层厚度至55 mm,这提高了上支承辊的缓冲性能,减少斗轮轮体振动;并在轴承座与支承座之间设中间垫板结构,垫板即可作为聚氨酯支承辊磨损后调整用,又可作为方便维修及更换聚氨酯支承辊用;为延长上支承辊轴承的使用寿命,将轴承座外移,轴径加大。改造后的支撑形式同时可以减少斗轮内侧辊道和支承轮磨损。

图2 改造后的混匀取料机布置

4 改造效果

2019 年11 月完成2#混匀取料机改造工作,2020 年5 月完成1 号混匀取料机改造工作,混匀取料机斗轮改造全部完成。

(1)斗轮体通过改造后,轮体的强度及刚度得到大大提高,轮体的变形量减小,且由于两半圆轮体合体后一次性加工成形,保证了滚道内圆的圆度及两侧滚道圆的同心度以及两侧滚道面的平行度。滚道内圆及端面滚道面的热处理硬度及淬火层深度的加大,滚道面更加耐磨。通过安装调整好斗轮两侧的斗轮侧挡轮和轮体间的装配间隙、保证所有链轮中心面的共面度,控制斗轮在运转过程中的摆动量,减小轮体侧面与侧挡轮的冲击力度和频率。

(2)通过对斗轮转速的相应调整,降低了斗轮的转速,回转频率减低了约16%,卸料更加顺畅,返料现象改善,也减少了斗子挖掘物料时被冲击的次数,保证轮体机构起动、运行的平稳性,延长轮体的使用寿命。

(3)通过改造上支承辊组的结构形式,运行时聚氨酯层能吸收大量的冲击能量,使振动和噪声大大减小。另外,借本次改造安装,严格按照图中技术要求的安装、调整。调整上支承辊水平度误差≤1 mm/m,两支承辊平行度误差≤1 mm/m,两侧辊子中心面在同一平面内误差≤2 mm;其他各支承辊、侧挡辊对辊道面的间隙≤3 mm;调整两侧水平钢轮与侧轨道顶面的间隙≤3 mm,并保证桥架大梁两侧的侧水平钢轮滚动面与侧轨间的间隙应小于小车行走轮踏面与水平行走轨道侧面的间隙,就能防止小车行走时小车行走车轮踏面和滚道易产生冲击,造成啃轨和磨损,同时也会减小因冲击带来的振动和噪声。调整链条与链轮及轮体大链轮同面度误差≤2 mm,防止链条打滑或爬链引起振动。

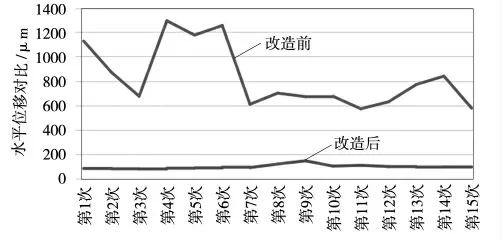

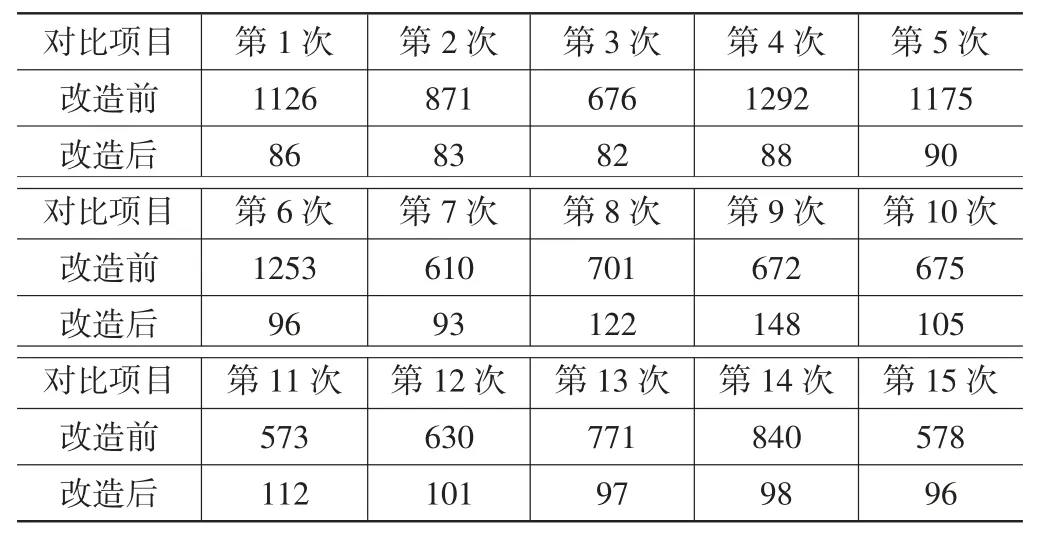

改造后的实际运行振动位移对比见表2,稳定的水平位移也保证了轮体机构起动、运行的平稳性,延长混匀取料机的整体使用寿命(图3)。

图3 改造前后水平位移对比

表2 改造前后主梁水平位移对比 μm

通过一系列的改造,目前设备整体运行平稳,主梁振动幅值稳定在100 μm 左右,取料能力达到原设计2000 t/h,最大取料能力可达2200 t/h,满足生产需求。本次改造效果达到预期目标。