DTⅡ(A)型带式输送机驱动能力校核

赵永昌,安庆龙,多军霖,范旭庚

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

带式输送机是一种普遍使用的输送机械设备,广泛应用于煤炭、冶金、建材、矿山等工业领域。20 世纪下半叶以来,我国带式输送机设计水平突飞猛进,通用型号从TD60、TD62、TD72 发展到TD75,后又由TD75 型、DTII 型更新换代到更为先进的DTII(A)型带式输送机。DTII(A)型带式输送机设计规格宽泛,结构先进,安装便捷,实用性强,炼铁工厂的焦炭、烧结矿、球团矿运输普遍采用此种输送机。

带式输送机是烧结生产工艺中的重要设备,如果说烧结机是烧结厂的心脏,那么带式输送机就是整个工厂的血管,主上料皮带像主动脉,直接影响烧结生产作业率、生产效率等指标。一台套带式输送机服役期往往在数十年以上,伴随着生产工艺更新、工作环境的改变,经常会对输送机进行不同程度的改造,以应对实际使用中暴露的设备问题。在这种情况下,输送机圆周驱动力和电机功率的校核将十分重要。

1 带式输送机圆周驱动力分析

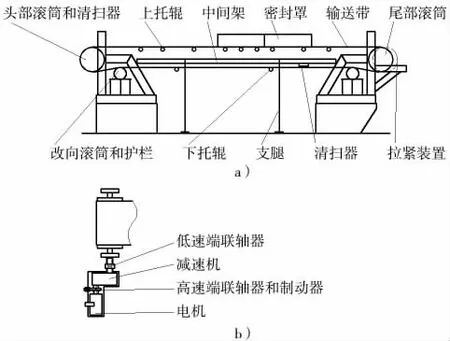

1.1 带式输送机典型结构

带式输送机的典型结构如图1 所示,输送带采用尼龙带、聚酯带或钢丝绳芯带,驱动装置一般为电机或液压马达驱动,利用输送带和驱动滚筒之间的摩擦力传输力矩。托辊阵列为输送带提供支撑力,使用车式拉紧或重锤拉紧装置,安装有各类清扫器。

图1 带式输送机典型机构

1.2 圆周驱动力分析

带式输送机正常运转需要克服以下阻力。

(1)主要阻力:输送带(含运输物料)和所有支撑托辊及回程托辊旋转产生的阻力。

(2)附加阻力:输送带(含运输物料)和除传动滚筒外的所有改向滚筒、增面滚筒之间的阻力。物料加速至输送带带速过程中克服的惯性阻力和摩擦阻力。

(3)主要特种阻力:托辊前倾的摩擦阻力。被输送物料与导料槽栏板之间的摩擦阻力。

(4)附加特种阻力:输送带和清扫器、卸料器之间的摩擦阻力。

(5)倾斜阻力:输送机如果有倾角,要克服倾斜阻力。

理论上讲,输送机的驱动装置提供的圆周驱动力大于以上阻力之和,就能满足正常使用要求。

2 计算公式

2.1 圆周驱动力表达式

输送机的驱动装置提供的圆周驱动力为所有阻力之和:FU=FH+FN+FS1+FS2+FSt

对于机长超过80 m 的带式输送机,其主要阻力远大于附加阻力,一般引用系数C,简化附加阻力的计算,计算结果偏差不大。算式可简化为:FU=C×FH+FS1+FS2+FSt。

其中:FH是主要阻力,FN是附加阻力,FS1是主要特种阻力,FS2是附加特种阻力,FSt是倾斜阻力,C 是附加阻力系数。

2.1.1 主要阻力计算方法

主要阻力是输送带(含运输物料)和所有支撑托辊及回程托辊旋转产生的阻力之和,计算式:

其中:f 为模拟摩擦因数,可查表;L 是带式输送机长度,即头尾滚筒中心距,单位m;g 是重力加速度,单位m/s2;δ 为带式输送机倾角,单位°;qRO和qRU分别是承载分支托辊组、回程分支托辊组每米长度旋转部分重量,单位kg/m;G1是承载分支每组托辊旋转部分重量,单位kg,可查表;a0是承载分支托辊间距,单位m;G2是回程分支每组托辊旋转部分重量,单位kg,可查表;au是回程分支托辊间距,单位m;qB是单位长度输送带重量,单位kg/m,可参照厂家数据或查表;qG是单位长度输送物料重量,单位kg/m。

2.1.2 主要特种阻力计算方法

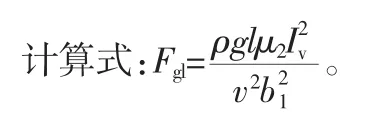

主要特种阻力FS1(N)包含托辊前倾摩擦阻力Fε(N)和输送物料与导料槽拦板间的摩擦阻力Fgl(N)。计算式:FS1=Fε+Fgl。

计算Fε:①前倾上托辊摩擦力计算,Fε1=Cεμ0Lε(qB+qG)gcos δsinε;②前倾下托辊摩擦力计算,Fε2=μ0Lε'qBgcos λcos δsinε。当上下托辊都前倾时,Fε=Fε1+Fε2。

其中:Cε是槽型系数,槽角30°时取0.4,槽角35°时取0.43,槽角45°时取0.5;μ0是托辊和输送带间的摩擦因数,一般取值范围0.3~0.4;Lε是装有前倾上托辊的输送机长度,单位m;Lε' 是装有前倾下托辊的输送机长度,单位m;ε 是托辊前倾角度,单位°;δ 是带式输送机倾角,单位°;λ 是下托辊轴线与水平线夹角,单位°。

其中:ρ 是运输物料密度,单位kg/m3;v 是皮带运输速度,单位m/s;l 是导料槽栏板长度,单位m;b1是导料槽两拦板间宽度,单位m,可查表或设计图纸;μ2是物料与导料拦板间的摩擦因数,一般取值范围0.5~0.7。

2.1.3 附加特种阻力计算方法

附加特种阻力FS2(N)包括清扫器摩擦阻力Fr(N)和犁式卸料器摩擦阻力Fa(N),计算式:FS2=n×Fr+Fa,Fr=A×P×μ3,Fa=B×k2。

其中:n 是清扫器数量,包括头部清扫器和空段清扫器;A是单个清扫器和输送带的接触面积,单位m2;p 是清扫器和输送带间的压力,单位N/m2,一般取值范围(3~10)×104N/m2;μ3是清扫器和输送带间的摩擦因数,一般取值范围0.5~0.7;k2是刮板系数,一般取1500 N/m。

2.1.4 倾斜阻力计算方法

倾斜阻力FSt(N)计算式:FSt=qG×g×H 。

其中:H 是输送机受料点和卸料点间的高差,输送机向上提升时取正值,向下运输时取负值,单位m。

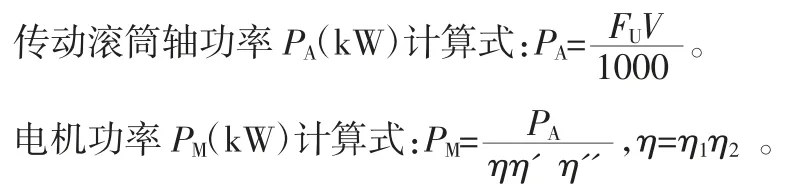

2.2 理论电机功率计算

其中:η 是传动效率,一般取值范围0.85~0.95;η1是联轴器效率,机械式联轴器取0.98,液力耦合器取0.9,其他联轴器可按照设计参数取值;η2是减速机传动效率,每级齿轮传动效率取0.98,二级减速机η2=0.98×0.98=0.96,以此类推;η'是电压降系数,一般取值范围0.90~0.95;η'' 是多机驱动功率不平衡系数,一般取值范围0.90~0.95,单电机驱动时η''=1。

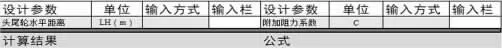

3 EXCEL 计算工具设计

为了提高计算效率,利用EXCEL 函数功能对计算公式进行编译,对相关资料进行整合,便于使用。

3.1 表格设计

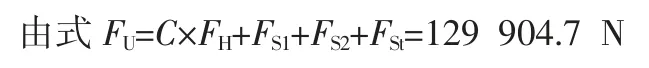

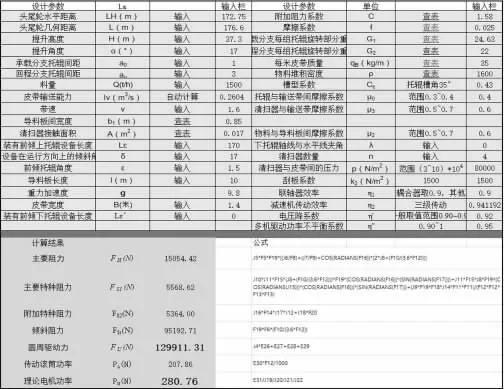

按照需求设计表格字段,包括参数输入区域和计算结果区域,如图2 所示。

图2 计算工具设计

3.2 公式编译和资料整合

对公式推导内的公式进行编译,将可查表的资料整合进EXCEL。公式编译时要注意三角函数角度和弧度的转换。通过设计手册,可查表的数据有导料板间宽度b1,清扫器的接触面积A,附加阻力系数C,输送带和托辊的摩擦因数f,托辊组旋转部分重量G1、G2,每米输送带重量qB,物料堆积密度ρ,槽型系数Cε。将资料整合进Sheet(工作表)表,在输入方式标注“查表”,并在“查表”创建超链接至相应资料所在的Sheet 表内。同时在资料Sheet 表内设置“返回”按键,超链接至计算工具表格。

4 实例运用

4.1 问题描述

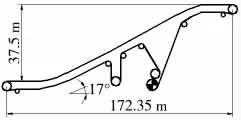

某烧结厂混匀矿运输主皮带机结构如图3 所示:单滚筒双电机驱动,单电机功率为P'=160 kW,380 V。输送能力Q=1500 t/h,物料堆积密度ρ=1600 kg/m3,头尾轮水平距Ln=172.75 m,机长L=176.6 m,提升高度H=37 m,提升角度δ=17°,带宽B=1400 mm,带速v=1.6 m/s。使用钢绳芯胶带厚度18 mm;上托辊间距a0=1 m,上托辊为Φ133 mm 槽型托辊,槽角λ=35°,前倾角度ε=1°30';下托辊间距au=3 m,下托辊为Φ133 mm 平行下托辊,不前倾。

图3 某烧结厂混匀矿带式输送机

生产工程中,因单驱动故障造成输送机重停,对生产稳定造成影响,拟对输送机驱动系统进行改造,现对输送机驱动能力进行校核。

4.2 计算过程

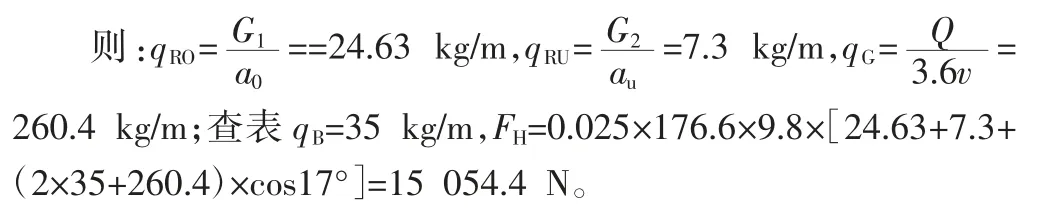

4.2.1 计算主要阻力FH

由上文算式:FH=f×L×g×[qRO+qRU+(2qB+qG)cos δ]。带式输送机所载物料潮湿,多粉尘,存在皮带粘料情况,因此摩擦因数f 按照多尘、物料摩擦大和过载工况取0.025,G1、G2 查寻设计资料分别为24.63 kg、22 kg。

4.2.2 计算主要特种阻力FS1

上托辊前倾,查询槽型系数Cε=0.43,托辊与输送带间摩擦因数取μ0=0.4,查询设计资料,装有前倾上托辊的长度Lε=170 m;安装导料板的长度l=10 m。

4.2.3 计算附加特种阻力FS2

根据设计资料,输送机安装4 个清扫器,每个清扫器接触面积A=0.017 m2,清扫器与皮带的压力查表取较大值p=80 000 N/m2,清扫器与皮带摩擦因数查表取较大值μ3=0.6,刮板系数取k2=1500 N/m2。

4.2.4 计算倾斜阻力FSt

输送机提升高度为H=37.3 m。

4.2.5 计算圆周驱动力

此带式输送机机长为176.6 m,大于80 m,可以选取附加阻力系数C,简化附加阻力计算。查表,按照150 m 皮带长度取较大值,C=1.58。

4.2.6 计算理论电机功率

按照设计资料,此带式输送机采用减速机为三级传动,高速端使用液力偶合器,传动效率η=0.98×0.98×0.98×0.9=0.847,电压降系数取η'=0.92,多机驱动功率不平衡系数η''=0.95。

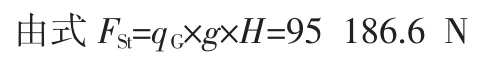

4.3 EXCEL 计算工具验证

输入相关参数后,设计表格工具计算结果如图4 所示:圆周驱动力FU=129 911.31 N,双电机理论电机功率PM=280.8 kW。多机驱动功率不平衡系数取1 时,计算单电机理论电机功率。与手动计算结果基本一致,验证表格计算工具公式无误。

图4 计算工具计算结果

4.4 驱动能力评估

输送机采用单滚筒双电机驱动,单电机功率为P'=160 kW,380 V,实际驱动总功率P=320 kW,理论电机功率PM=280.8 kW,P>PM,因此双驱动同时运行情况下,输送机的驱动能力符合设计要求;单驱动情况,P'<PM,不能驱动带式输送机带料运行。因此单侧电机、减速机、液力耦合器、制动器等任何一个装置发生故障,都会导致降负荷生产。通过计算工具,上料量为750 t/h时,理论驱动电机功率为151.9 kW,即单侧驱动需将上料量降至750 t/h 以下。

此输送机为烧结机主上料皮带,是极为重要的生产设备,需要对输送机驱动重新设计改造,提高其容错性。基于本次计算数据,单电机驱动时,理论电机功率PM'=266.7 kW,因此,可提高单电机功率至266.7 kW 以上,双电机驱动改为一用一备更有利于稳定生产。

5 结论

介绍了DTII(A)型带式输送机圆周驱动力和理论驱动电机功率的计算方法,将计算公式、数据资料整合进EXCEL 内,形成简易的计算工具,方便大量同类型的带式输送机驱动数据的计算校核。对某烧结厂混匀矿带式输送机驱动能力进行校核,分别以手动计算和工具计算两种方式计算其理论电机功率,得到结果一致。结果验证此输送机驱动能力虽符合设计要求,但是没有容错性,应对驱动进行改良。计算结果可为其后续改造提供数据支撑。