往复式压缩机气阀故障维修的质量管理与控制

李铭阳

(中国石油大庆炼化分公司,黑龙江大庆 163411)

0 引言

制造业作为国家技术实力和水平的综合体现,对国民经济的发展起着重要的推动作用,对于其中的关键性设备需要在技术水平、可靠性、维修性等方面全面提升,达到精品水平,才能实现对国民经济发展的有效推动[1]。往复式压缩机以其热效率高、适应性强、性能好等优势,在化工企业中得到广泛应用,但同时也存在易损件较多,结构复杂等不利于使用的方面,其中阀门部件是易损件中最为复杂的[2]。往复式压缩机的气门故障是最常见的故障之一,据统计,往复式压缩机的阀门故障占往复式压缩机故障的40%以上[3]。

往复式压缩机广泛应用于机械、国防、冶金、化工等领域,常工作于中压和高压环境。由其用途决定了工作状态处于运动和高压之中,加之实际生产环境因素的影响,气阀长期处于非常规环境中,恶劣的内外压差、高温湿热、易燃易爆等因素极易引发气阀故障[4]。企业生产中的用气需求通常较大,有时压缩机的排气量也需要随着生产负荷进行大范围的调整[5]。除往复式压缩机外,其他类型的压缩机难以在恶劣条件下长时间高效运行[6]。在机组运行中,由于阀门故障导致的压缩机频繁停机,对天然气产量有很大的影响,同时,阀门的成本占整个机组配件材料消耗的45%,因此分析阀的故障原因,提出相应的维护措施,延长阀门的使用寿命,降低生产成本,对提高天然气的生产效率具有十分重要的意义。

1 往复式压缩机气阀故障维修的质量管理与控制

1.1 计算往复式压缩机排气量

往复式压缩机的故障维修需要分析清楚工作原理和薄弱环节[7]。往复压缩机每个循环的理论位移应该是气缸的工作容积,但受气体纯度、加工误差等因素影响,理论值与实际值会有一定的偏差。由设计图和计算过程分析可知压缩机的理论循环,出于简化计算考虑,仅包含吸气、压缩和排气3 个过程,而忽略了气门节流、传热、泄漏和间隙容积的影响,存在一定的设计误差[8]。在理论示功图中,排除了吸排气过程中气缸内的压力波动,吸排气过程中,将压力线简化为一条平行于水平轴的直线[9]。理论分析中假设抽气在排气结束时立即开始,而不考虑膨胀过程,将压力曲线与部分纵轴重合。由于在压缩机的设计中简化了影响因素,造成理论循环模型比较简单,没有将全过程的传热和泄漏影响计算在内[10]。气缸容积充分利用,排量大,但功耗小。通常只能定性地分析压缩机的运行过程,不能解决实际排量低、功耗高的问题。由于设计原因可能会产生往复压缩机安全运行的间隙容积和不可避免的安装结构误差,气阀盘的运动导致气流阻力损失增大,引起实际位移远低于理论位移,造成气阀的延时打开或关闭,导致实际吸排气过程的滞后。

设计中存在的隐患点会在压缩机工作中引发故障。传热在整个过程中的影响使往复式压缩机运行过程中难免有泄漏。压缩腔间隙容积减少了实际工作容积,气缸传热导致吸气端温度升高,在吸气结束时提前关闭吸气阀,使吸气压力低于公称吸气压力。往复式压缩机各部件的泄漏导致实际排气量的减少,而气门的延迟关闭导致泄漏量的增加,这些都是故障的引发原因。因此,往复压缩机最终吸气压力低于公称吸气压力,末端吸气温度高于公称吸气温度,气缸实际吸气工作容积减少,阀、活塞等出现泄漏。膨胀时吸气阀不开启,气缸的工作容积增加但不向外吸气,因此在不考虑泄漏的情况下,活塞运行到下止点时气缸内气体质量为:

式中,M 为气缸内气体质量,MC为余隙容积内气体质量,d为气缸直径。往复式压缩机间隙容积内的气体无法排出,将吸入气体的质量换算为吸入状态下气体的体积,压缩机的实际排量为:

式中,QV为压缩机排气量,VS为吸气名义比容。阀板运动引起吸气阀实际有效流量面积的变化,综合考虑传热、阀板运动、吸气阀开闭角、相对间隙容积、吸气过程中气缸内压力变化对排量的影响,结合微分方程组,利用MATLAB 软件可以计算出往复式压缩机实际位移数值。

1.2 基于LCD 与多尺度模糊熵的气阀故障诊断

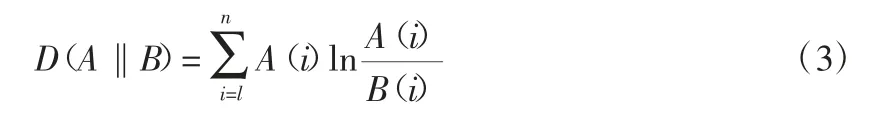

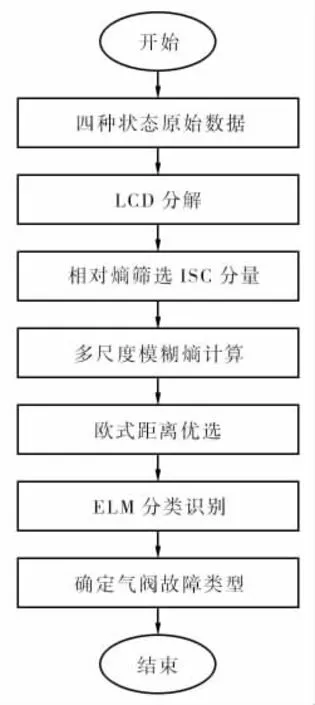

往复式压缩机工作于固定频率下,由此会引入定频噪声,如不对故障信号进行降噪处理则会淹没正常信号,因此引入LCD(Local characteristic-scale decomposition,局部特征尺度分解)进行降噪,还原故障信号。首先根据相对熵滤波原理分解LCD的故障信号,得到多个ISC 分量,筛选出主要成分;然后计算ISC的多尺度分量模糊熵值。在LCD 法得到的ISC 分量中,并不是每一个ISC 分量都含有故障信息,因此需要对ISC 分量进行筛选滤波,找出相关性高的分量,再对这些分量计算多尺度模糊熵。为提高故障信号采集的精度,采用分量与原始信号的相对熵作为滤波器,其计算公式为:

式中,n 为ISC 分量个数,A 为每个ISC 分量,B 为原始信号。根据现场实际情况结合排故经验设置一个相对熵阈值作为考评值,将低于该阈值的相对熵作为包含主信息的分量。由于每个轴的筛选次数可能不同,取所有筛选次数的四舍五入平均值作为被选中成分的数量。在多尺度模糊熵计算过程中,各分量计算的熵值不同,需要在其中找到最优熵值。在确定尺度下,计算所得分量对应的熵值差最大,则表明识别效果最好,选择该尺度作为最优尺度因子,并将此因子记录为指导数值,方便后续排故中确定因子数值;对应分量的熵值构成特征向量。

使用LCD 方法分解故障信号,进行故障诊断的具体操作过程如图1 所示。

图1 故障诊断流程

采用LCD 方法对原始数据进行分解,得到n 个ISC 分量。设定经验阈值,计算每种状态下分解的ISC 分量和每种状态下的故障信号的相对熵,调整阈值大小,找到合适的阈值,筛选出所需的ISC 分量。对每个SELECTED ISC 分量计算多尺度模糊熵,形成每个状态信号的特征矩阵,作为信号特征值。利用欧几里德距离优化向量的最大距离,将该尺度作为最优尺度因子,利用最优尺度因子下的每个分量构成应得熵的特征向量。将各状态的特征向量输入ELM(Extreme Learning Machine,极限学习机),识别故障类型。

1.3 往复压缩机气阀故障特征的小波包能量提取

往复式压缩机是典型的频率工作设备,通过上部的故障诊断可以提取故障信号特征,定位故障点,下一步需要对该点的故障原因进行分析,以便找到故障根源。利用压缩机的频率工作特性,采用傅立叶频谱分析技术发现故障原因。由于往复式机械类组成部件较多,在压缩机固定频率下还会产生谐振、共振以及衍生振荡,导致故障诱因信号被淹没,掩盖了信号的故障诊断特征,因此往复式机械故障诊断信号具有非平稳特征。小波分析可以将小振动在时域和频域进行放大,进而提取相应部分的特征信号。机械故障诊断为非平稳小波包类型,首先应对整个频带区间信号处理,然后根据故障频率选择的特征可能包含故障频带进行分析,在整个频段放大区间任意频带信号,作为故障诊断基础小波包分析原理应用。

在小波包分析中,提取小波包能量是最关键的一步,由于往复式压缩机振动源、频带宽度、振动形式等特征较为复杂,因此在往复式压缩机气阀故障诊断中大多数不能有效提取小波谱(信息)特征,但不同的故障具有相应的振动模式,在小波包分析中,振动频带的特征也具有其自身固有的信号能量特征,因此通过频域分析找到特征信号,即可进行故障原因分类,分析往复式压缩机气阀的故障类型。基于此原理,通过对振动信号的频域组成向量,得到全频域的分解分量,对各分解向量的包络特征进行脸谱化描述,通过共性点诊断往复压缩机气阀的故障类型。采用两个步骤提取往复式压缩机气阀故障特征的小波包能量。利用信号采集仪采集往复式压缩机气阀故障信号,同时将小波包分解提取频率信号特征,可以得到从低频到高频的16 个子带系数。例如,16 个子带系数表示为M40,M41,M42,M43,M44,…,M415,则各频带信号t 时刻对应能量E4i(i=0,1,2,3,…,15)可表示为:

式中,M4i为某一点上的子频带系数,E4i为对应能量,t 为时间。由于往复式压缩机阀的不同故障具有特定的频带归一化能量值,本研究采用式(4)计算不同故障类型往复式压缩机气阀的归一化能量值的变化,从而诊断往复式压缩机气阀的故障状态。

2 仿真实验

2.1 实验准备

本研究对实验信号进行小波包分解,可以得到每组数据分解后的权重,应用上述公式计算往复式压缩机阀的每一种故障类型的小波包能量,然后取平均值,对往复式压缩机阀的各类故障进行小波包能量均值归一化处理,运行后各类故障能量均值归一化即可看出小波包分解后归一化能量值的均匀频带对往复式压缩机气门各种故障的影响。但是,本研究要求各种故障的频带之间不应相互干扰,以便判断故障诊断的差异。因此,如果一组归一化能量的最大值或最小值与另一组完全相同,且能量值在±0.01 左右,则应选择较好的频带。

2.2 实验结果

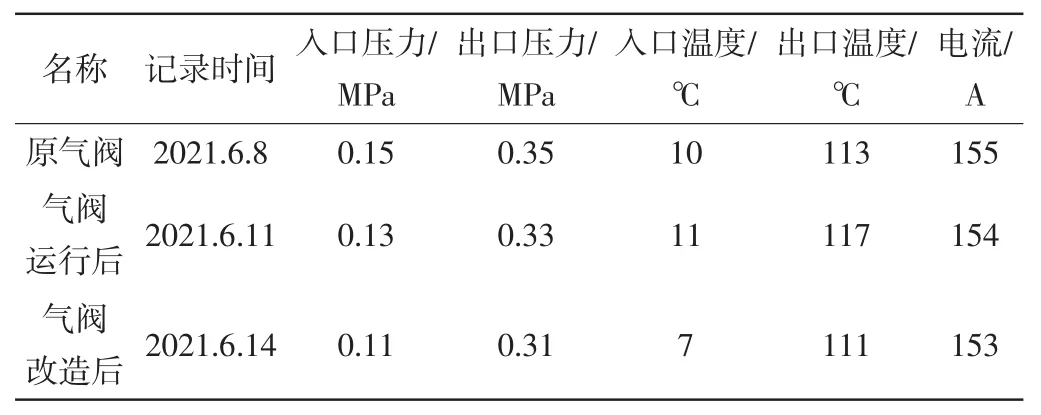

在压缩机气阀改造前,随着气阀的不断堵塞,压缩机的排气量明显减少,高效运行周期更短,气阀维修更频繁。气阀改造后,排气量明显增加,同时降低了功耗,压缩机效率提高。由于气阀良好的防堵塞性能,延长了高效运行周期,压缩机停机维护次数明显减少,改造前后气阀运行数据对比见表1。

表1 压缩机气阀改造前后运行数据

从表1 的数据可以看出,气阀改造后入口压力和出口压力明显降低,比原气阀的压力降低了0.04 MPa 左右,不仅压力降低,出入口的温度和经过电流也呈降低的趋势,气阀有效通流面积增大,气阀运动规律更好。通过减小气阀升程,模拟气阀堵塞或有效通流面积不足时对阀片运动规律和往复压缩机的影响,结果表明:气阀升程减小时,节流作用明显增强,气阀功耗增加,导致压缩机的温度系数和排气量减小。

3 结束语

作为往复式压缩机的重要组成部分,气阀的故障会影响压缩机的整体运行,因此在设备日常运行中需要仔细检查、精细操作、预防维护,确保压缩机稳定运行,确保生产安全。气阀作为节流元件,其静态特性可以表征气阀的流量能力,如流量系数、推力系数、有效流道面积等,这些都与往复式压缩机的排气量和功耗密切相关。往复式压缩机的气阀多种多样,大型往复式压缩机常用的气阀有网状气阀、环形气阀、细菌气阀、气垫气阀等,各类气阀的主要区别在于启闭元件。气阀的结构影响压缩机的排气量。性能好的气阀应具有以下特点:功耗低、有效操作周期长、密封可靠泄漏小、阀板的运动特性好、有效流动面积大、相对余隙容积的影响小,且加工制造容易、成本低。

通过近年来的统计,根据不同的工况建立合理的维修保修程序,严格操作标准,进行预防性维修,可延长阀门50%的使用寿命。