根本原因分析法在某化工爆炸事故中的应用

徐东震 李 伟 张 凯 丁卜席 刘 健

(1.东岳氟硅科技集团有限公司,山东 淄博 256401;2.山东华夏神舟新材料有限公司,山东 淄博 256401)

0 前言

化工企业由于其生产原料、半成品及产品涉及面广,部分还涉及到易燃易爆危险化学品,还由于其生产工艺的复杂性和多变性,往往会导致一些爆炸事故的发生。近年来,化工爆炸事故时有发生,较大的事故如天津港“8.12”特别重大爆炸事故、江苏响水“3.21”特别重大爆炸事故[1],还有一系列较小的事故。虽然这些较小的爆炸事故不会造成重大的经济损失和人员伤亡,但爆炸事故常伴有爆炸波、浓烟及火光等现象,会造成恶劣的社会影响,导致人民群众“谈化色变”。对氟化工行业来说,由于其使用的原料氟化氢等具有强腐蚀性、反应副产物八氟异丁烯等具有剧毒性、合成得到的单体四氟乙烯等容易暴聚,近年来氟化工企业安全事故屡有发生[2]。2021年7月,国家应急管理部组织开展了107家氟化工企业专家指导服务,发现143项重大安全事故隐患,其中30家企业被责令停产整顿[3]。随着政府监管力度的加大,发生事故后一个企业有可能将不复存在,存在重大隐患的企业也可能被停产整顿,这对企业的健康稳定发展提出了巨大的挑战。以某化工爆炸事故为例,运用根本原因分析方法(RCA),找到事故发生的根本原因和改进措施,通过系统性的改善提高企业的安全管理水平。

1 资料与方法

1.1 案例资料

某企业使用丁二烯与苯乙烯聚合生成丁苯胶乳,胶乳再经扩径、接枝、絮凝和干燥生成MBS树脂。其中聚合工序的主要设备是种子制备釜(位号:R1001A),参与聚合的主要原料为丁二烯和苯乙烯,辅料有软水、乳化剂、交联剂和引发剂等。R1001A的反应温度为60 ℃,反应压力为0.7 MPa,反应时间约10 h。按照原设计流程,反应后的胶乳应进入脱气釜(位号:R1002A)进行脱气操作。但是,事故发生时的脱气操作没有使用R1002A,而是使用种子制备釜自身的气液分离器(位号:V1030B)和冷凝器(位号:E1030B)来完成。

气液分离器种子制备釜R1001A设计压力1.1 MPa,设计温度150 ℃;气液分离器V1030B设计压力-0.1 MPa,设计温度115 ℃。R1001A在进行第二批投料、反应操作前,R1001A与V1030B之间的气相手动阀“A阀”没有关闭,因此在R1001A反应期间,两台设备气相管线连通,V1030B同样承受0.7 MPa左右的反应压力。V1030B长时间超压导致设备视镜破裂,大量未反应的丁二烯从视镜破口气化、漏出。

泄漏出的丁二烯向厂区北部扩散后,生产厂房、厂区西北角门卫室和北围墙外侧洼地等区域均存在丁二烯与空气的爆炸性混合气体。当门卫室屋顶东向照明灯按照时控开关设定断电关闭时,交流接触器触点产生的电火花首先引爆了门卫室内爆炸性混合气体,继而引起厂区各处发生连续爆炸[4]。

1.2 方法

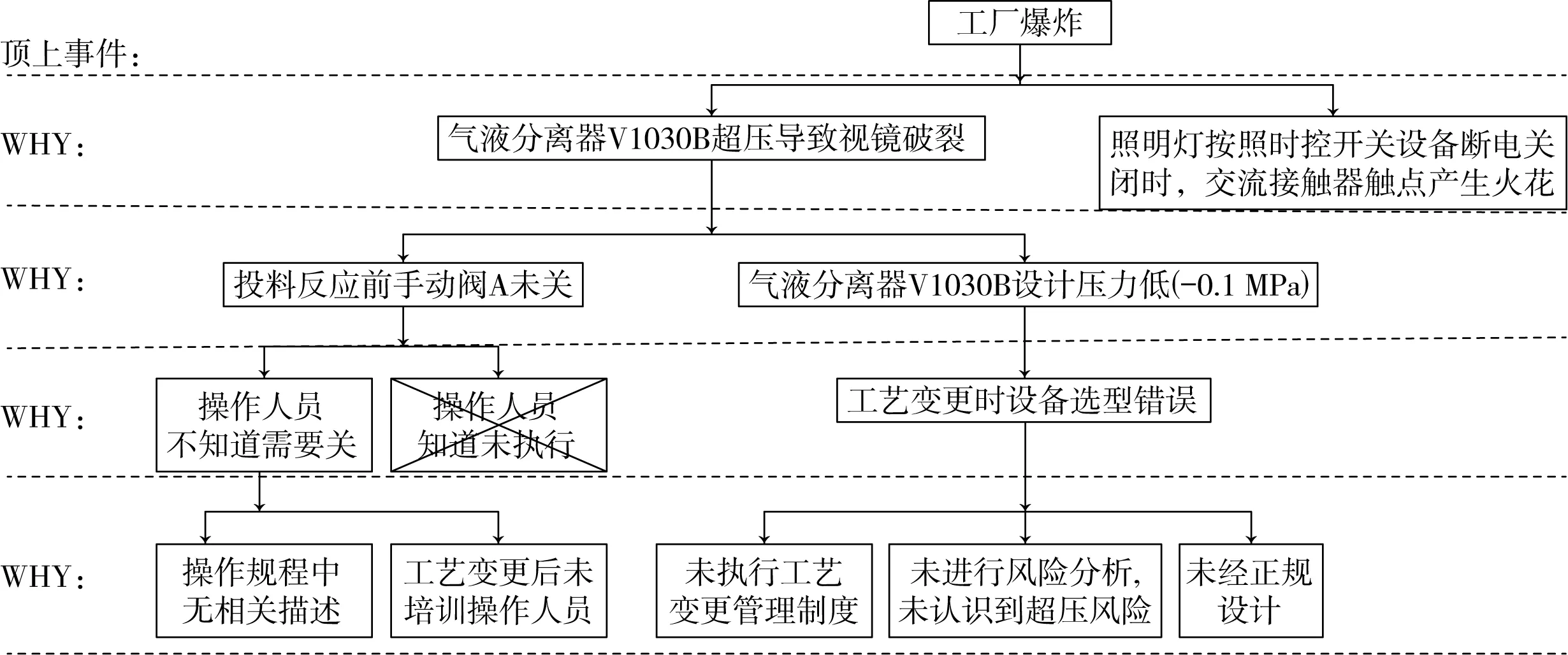

根本原因分析方法是一种结构化的问题处理法,用以逐步找出问题的根本原因并加以解决的方法,而不是仅仅关注问题的直接原因[5]。根本原因分析是一个系统化的问题处理过程,包括确定和分析问题原因,层层挖掘事故发生的根本原因,找出问题解决办法,并制定问题预防措施。在组织管理领域,根本原因分析能够帮助利益相关者发现系统性问题的症结,并找出根本性的解决方案。在医疗质量安全管理领域,根本原因分析法有着广泛的应用[6-7],将该方法引入化工爆炸事故分析中,按照RCA实施步骤分析上述案例资料,包括:1)组建RCA小组,小组由安全工程师、工艺工程师、设备工程师、电气工程师、仪表工程师及经验丰富的一线操作工6人组成;2)针对该事件进行资料收集与分析;3)利用案例资料,绘制事件流程图;4)画出Why-tree,确认根本原因;5)准确描述根本原因与事件发生因果关联;6)针对根本原因,拟定防范措施。图1为爆炸事故Why-tree分析图。

图1 爆炸事故变更分析图

2 确定根本原因

利用搜集到的材料进行分析,针对最重要的问题进行讨论,通过头脑风暴、Why-tree等RCA工具。找出根本原因为:1)操作规程不规范,未将每批操作步骤表述清楚;2)未对操作人员培训操作规程;3)未执行公司工艺变更管理制度,添加气液分离器时未经变更申请审批;4)在进行设备选型时未进行风险分析,未认识到气液分离器超压的风险;5)未经正规设计,未按照法律法规要求,经正规设计后再进行技术改造。

3 制定改进措施

1)制定操作规程并适时修订,使操作规程符合企业实际

操作规程是一线操作工操作的纲领性文件,企业要重视操作规程的编制,将操作规程编制为符合企业实际、具有可操作性的指导文件。特别是变更后,应及时修订操作规程并培训到相应职工。本次事故中一个直接的原因即为操作员工不知道投料反应前需要将手动阀门A关闭,这反映了企业在操作规程管理上存在漏洞。

2)开展工厂实际操作培训工作,确保每名员工都明白如何进行操作

建立覆盖全员的培训教育制度,做到从管理人员到一线职工再到后勤辅助人员的教育培训全覆盖。特别是一线职工作为操作执行人,培训效果关系到工艺操作执行结果。该案例中企业在工艺变更后,未开展普遍性的操作培训工作,仅对个别班组长进行口头告知,其余员工均不知情,这反映出企业在教育培训上存在漏洞。

3)建立并遵循变更管理制度

企业在日常管理过程中为应对外部监管都会建立各自的工艺变更管理制度,但在实际运行过程中,变更旁路四通八达,变更管理往往就束之高阁。不仅要关注工艺变更,设备与人员变更同样要涵盖在变更管理体系下,工艺、设备及人员变更应充分辨识风险,制定相应的管控措施。在本次事故中该企业同样暴露出工艺变更管理问题,未建立并遵循正规的申请审批制度。

4)提高工艺风险分析能力,提前辨识相关风险

由于化工反应过程的复杂性,化工企业从业人员需要提高风险辨识能力,特别是工艺风险分析能力,能够应用HAZOP、LOPA等分析方法,辨识相关风险。企业如果能够提前辨识到气液分离器超压的风险,使用本质安全设计,将气液分离器抗压等级提高到1 MPa以上,在分液器上设置联锁报警、紧急泄放收集装置等安全保护措施,那么该事故将不会发生。

5)遵从法律法规要求,在变更前开展正规设计

法律法规作为标准底线须强制执行,企业应做到“学法、懂法、用法”。在开展工艺技术变更时按照法律要求须经正规设计才能进行建设。

4 结语

经验和研究都表明,人因失误往往难以避免,97%的事故由人的不安全行为导致。但国内传统的事故分析管理模式常将事故原因直接归咎于操作人员的个人不安全行为与防范意识不强。化工事故的发生通常由多种连锁因素造成,往往暴露出系统、流程或制度等方面的缺陷,而人的不安全行为仅仅是管理缺陷的具体表现形式。

根本原因分析法可以对化工事故形成的多种因素进行分析,从而达到以系统改善为目的,而非将问题归结于个人行为,使企业从业人员能够更加深入而且广泛地了解造成失误的过程和原因,从而改进工作程序以防范和减少失误的发生。氟化工行业由于其高危险性和工艺复杂性,特别适合引入本方法分析公司发生的各类微小事故事件,找到事故发生的根本原因。

在实施根本原因分析过程中,由多专业技术人员构成的RCA小组采用Why-tree分析方法是关键步骤,小组成员需对事件发生过程、既往防御机制及所确定直接原因不断进行发问,直到确定根本原因。而只有找出导致事故发生的根本原因,最终才能找到可行、有效的措施,改善现有系统、流程或工作条件,进而减少或避免事故的发生,构建安全的工作环境,提高企业的管理水平,真正实现长治久安。