西门子V94.3A型燃气机组运行优化分析

王 山

(华能河南中原燃气发电有限公司,河南 驻马店 463000)

在西门子V94.3A型燃气—蒸汽联合循环机组中,燃气轮机、汽轮机和发电机采用同轴布置,发电机和汽轮机之间通过SSS离合器连接。燃气轮机工作时,空气在空压机中增压后流入燃烧室,和天然气混合燃烧后产生高温燃气。随后,高温高压的燃气作为工质流入燃气透平,在其中膨胀做功并将热能转化为机械能。燃气透平2/3的机械能用于空压机的消耗,剩余部分来驱动发电机。燃气轮机的排气引入余热锅炉中,加热锅炉给水生成蒸汽用于驱动汽轮机,当汽轮机满足冲转条件后,通过SSS离合器和发电机啮合,实现联合循环运行。

机组启动过程中,燃气轮机先启动带负荷,由于余热锅炉和汽轮机的应力限制,会分时段限制燃气轮机的负荷,通过控制燃气轮机负荷来控制燃气轮机排气温度,防止排气温度过高使余热锅炉和汽轮机的热应力超出允许值范围,以便实现暖炉、暖管和暖机的目的。

河南地区某燃气电厂有2台西门子V94.3A型燃气—蒸汽联合循环机组,以其快速启停、稳定性能好和排放指标低等优点,主要承担电网的调峰工作,在用电高峰到来前启动并网,低谷时停机解列。由于无法做到连续运行,频繁的启停操作对气耗、水耗和厂用电量的影响很大。因此,如何在启停调峰运行中优化运行方式变得尤为重要,做到启停调峰和节能降耗两不误。本文将从气耗、水耗和厂用电量3个方面为研究对象,分析其影响因素,并提出相关措施。

1 气耗

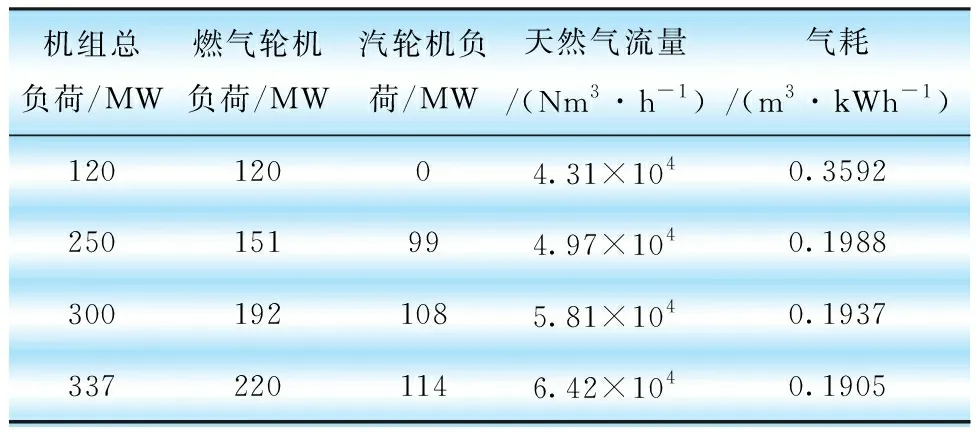

燃气轮机的燃料大都以天然气为主,气耗是指每发电1 kWh所耗用的天然气量,单位m3/kWh。气耗越低,机组经济性能越好,不同负荷下的气耗如表1所示。

表1 机组不同负荷下的气耗

由表1可知,联合循环运行的气耗低于单循环运行时的气耗,而且联合循环运行时机组负荷越高气耗越低。要想降低气耗,就要考虑减少燃气轮机单循环运行时间,以及在联合循环运行时尽可能提高机组负荷,以降低发电成本。

1.1 冷态启动优化

机组启动初期,为了防止余热锅炉热应力超出允许范围,会有一段暖炉的时间,燃气轮机负荷将会停留在约30 MW,冷态启动时负荷限制时间约30 min。冷态启动时,为了减少暖炉时间,锅炉上完水后,通过锅炉蒸发器加热系统,提前通入辅助蒸汽,来提高汽包的温度,以便减少负荷限制时间。

在暖管和暖机时,燃气轮机单循环运行负荷约120 MW,天然气流量约4.3×104m3,气耗约0.36 m3/kWh,远远大于联合循环运行的气耗,效率很低,所以燃气轮机单循环运行时间的长短将直接影响气耗的大小。

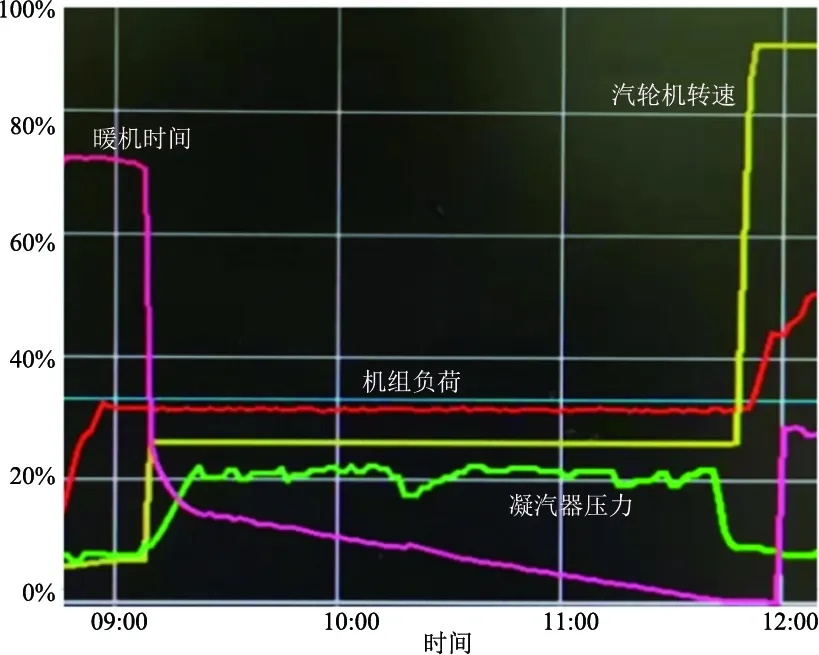

汽轮机冷态启动时,当释放蒸汽品质后,汽轮机会升速至14.5 Hz,开始中速暖机过程。在暖机时会激活720 min的冷态暖机时间,当倒计时至零后才允许冲转汽轮机。根据暖机时间的计算公式[1],暖机剩余时间t和凝汽器压力P存在一定的计算关系,当P小于10 kPa,t为720 min;当P大于30 kPa,t为180 min;当P在10~30 kPa之间时,t和P存在着非线性变化关系,且P越大t越小。所以为了减少暖机时间,在中速暖机时就可以通过提高凝气器压力的方法,来缩短暖机时间。当释放蒸汽品质后,手动关小真空泵进口手动门,使凝汽器压力维持在20~25 kPa。由于凝汽器压力超过30 kPa,汽轮机会保护跳闸,所以凝汽器压力应控制在30 kPa之内,并且保持适当的裕量。在一次汽轮机冷态启动过程中,通过调节凝汽器压力后暖机剩余时间变化曲线如图1所示。从图1可以看出,在汽轮机中速暖机时,当凝汽器压力升高后,暖机剩余时间快速下降,在25 kPa压力时,暖机剩余时间基本呈线性变化,如果调整时凝汽器压力过低,暖机剩余时间将会瞬时变大。

图1 汽轮机冷态暖机参数

在冷态启动时,通过提高凝汽器压力的办法,可以使燃气轮机单循环时间(燃气轮机并网至汽轮机啮合)控制在4 h以内。

1.2 热态启动优化

在启停调峰运行中,热态启动居多,所以减少机组热态启动时燃气轮机单循环时间就成了重要控制指标。热态启动时,不会激活暖机时间,不需要中速暖机,由于中低压暖管较快,影响单循环的主要因素是高压蒸汽的温度和压力,蒸汽参数满足越快,单循环时间越短。经过多年的探索,该厂形成了一套成熟的热态启动操作方法,主要操作如下。

a.在点火前提前手动开启高压过热期出口疏水电动门,排出管道内低温蒸汽。当高压旁路前主汽温度大于高压主蒸汽电动门后温度时,开启机侧高压疏水电动门,关闭高压过热期出口疏水电动门,实现快速暖管。当汽轮机X5准则[2]满足后,手动关闭侧高压疏水电动门,以便快速提高高压蒸汽压力。

b.为了使高压主汽压力能快速提高,当高压主汽压力大于2 MPa后,手动不断调整高压旁路压力设定点,使其一直略高于高压主汽压力,以便使高旁一直维持在约50%,达到快速升压的目的。当高压主汽压力大于8 MPa后,手动将高旁控制模式由ASA模式切至U-SETP模式,当满足汽轮机冲转条件后进行汽轮机冲转。

c.汽轮机啮合后,当旁路全部关闭以后,机组负荷会限制在约200 MW,影响负荷限制最主要的条件是再热热段设定点温度要大于420 ℃。为了使设定点能快速升高,可手动不断关小再热二级减温水调门,使减温器后温度始终高设定点温度10~20 ℃,直到减温水调门关闭后将其投入自动。在调节减温水时再热温度不能过高,防止汽轮机应力控制[3]裕度过小,造成汽轮机热应力超出允许范围。

d.在机组停机过程中,当汽轮机脱扣后,手动执行燃气轮机SGC停机程序,可以让燃气轮机以最大的降负荷率(13 MW/min)快速停运,减少单循环时间,停机时单循环时间一般10 min。

e.机组解列后,手动关闭机侧高压疏水电动门,防止冷气进入主汽管道内而降低管道内温度,为下次启动做准备。

经过多年试验,通过以上热态启动操作方法,单循环运行时间一般控制在45 min左右。

1.3 减少气耗的其他措施

该厂辅助蒸汽有启动锅炉和低压过热蒸汽2个来源,启动锅炉的燃料为天然气,在机组热态启动准备期间,尽量用低压汽包供辅助蒸汽,当辅助蒸汽压力低于0.25 MPa时再投运启动锅炉。机组启动后,当低压过热蒸汽压力满足轴封需要后,及时停运启动锅炉,来减少启动锅炉用气。停机后提前手动关闭低压旁路,适当提高低压汽包的压力,以延长低压汽包供辅助蒸汽的时间。当机组负荷升至250 MW后,积极和电网沟通,尽量多带负荷,来提高机组效率。

2 水耗

电厂是用水、排水大户,电厂用水占工业用水总量的40%。该电厂的冷却塔补水、化学制水和厂区生活用水都是城市自来水,用水成本较高,从经济运行和可持续发展出发的角度,加强节约用水和减少废水排放[4]具有重要的意义。

机组运行时,冷却的蒸发损失很大,所以在水耗中,冷却塔补水占比最大。在控制冷却塔的液位时,既要满足机组的安全生产需要,又不能使液位过高发生溢流。在停机前,提前关闭补水降低冷却塔液位,防止循环水系统停运后使液位过高而发生溢流。同时加强对塔池内水质的化验,合理控制加药量,减少不必要的循环水排污。

每次机组启动,蒸汽管道都需要暖管,在此期间会排放大量的蒸汽,消耗很多除盐水。为了减少不必要的蒸汽损失,由于有些疏水电动门自动关闭较晚,当暖管条件满足后要及时关闭对应的疏水门。当汽轮机X5准则满足后,及时关闭机侧高压疏水电动门;当再热冷段管道过热度大于80 K时,应手动关闭再热冷段管道疏水电动门。同时要加强阀门治理,较少阀门内漏现象,减少不必要的蒸汽损失。同时要加强对炉水指标的化验和监视,合理控制锅炉排污量,减少不必要的排污损失。

为了节约用水,将水质较好的排污进行再利用,该厂采取了如下技术改造措施。

a.化学制水的浓水排放量很大,除盐水和浓水比例约1∶1,该厂将浓水引至冷却塔,进行回收再利用。

b.将定排坑内的水进行降温后引至冷却塔。

c.通过技改,将清洁疏水扩容器内的疏水降温后引至凝汽器,利用凝汽器负压进行回收利用。

d.流入凝泵坑内的排水一般都是除盐水,水质较好,通过技术改造引至冷却塔。

通过多项技术改造和操作方式的优化,大大降低了机组除盐水和自来水的消耗,降低了发电成本,并且被当地政府评为节约用水优秀企业。

3 厂用电量

电厂在发电的同时,也是用电大户,厂用电量包括生产耗电量和非生产耗电量,生产耗电量最主要的就是各辅机设备的耗电量,主要消耗在运行中的6 kV和380 V辅机上,包括凝结水泵、给水泵、循环水泵、SEE/SFC等大容量高压设备,以及闭冷水泵、轴封电加热器、各类油泵等380 V电压的辅机设备,其中6 kV辅机的厂用电量占全部厂用电量的70%以上,每台机组中6 kV主要高压电机配置参数如表2所示。

表2 6 kV高压电机参数

厂用电量是重要的经济指标,如何降低厂用电量[5]是运行管理的重要内容,主要辅机的运行方式将直接影响厂用电量的多少,该厂在降低厂用电方面也采取如下技术改造措施和优化方式。

a.对给水系统进行逻辑优化。从表2可以看出,给水泵和循环水泵的功率很大。之前,该厂余热锅炉需要给水泵启动后才能满足释放条件,然后燃气轮机才能启动释放,所以给水泵启动后才执行机组启动程序。针对此种情况,对给水系统进行逻辑优化,添加手动释放给水系统在运行逻辑功能块,余热锅炉释放条件不需要再启动给水泵。优化之后,该厂在机组启动时都是在燃气轮机点火后再启动给水泵和循泵,每次机组启动可节约厂用电量900 kWh。

b.对仪用空气压缩机A的冷却水进行改造。该厂仪用空气压缩机的冷却水为闭冷水,当机组备用时,闭冷水的用户只有仪用空压机,闭冷泵只向这一个用户提供冷却水的成本很高。通过技术改造,对仪用空气压缩机A的冷却水进行改造,增加一路小流量的冷却水系统,由1台小功率的冷却水泵提供压力。正常运行时由闭冷水系统带动,机组备用时可以切换至小冷却水泵带动。

c.减少不必要的辅机运行时间。在启动准备时,根据机组工况,合理安排辅机启动节点,减少不必要的辅机运行时间。在每天的启停调峰时,按计划并网时间前2.5 h开始启动凝泵。由于凝泵出口压力为2.5 MPa,当汽包压力在2 MPa以下时,只启动凝泵和除氧泵给锅炉上水,当汽包压力大于2 MPa时才启动给水泵上水。

d.尽量维持单循泵运行。该厂每台机组有2台循泵,向凝汽器提供循环冷却水。在燃气轮机单循环运行期间,尽量维持单循泵运行。如果单循环运行时凝汽器压力较大,要及时启动备用循泵,以便维持真空。机组联合循环运行时,当凝汽器压力大于4.0 kPa时维持双循泵运行,低于3.0 kPa时维持单循泵运行。

e.通过改变循环水泵接线方式实现对转速的改变,夏天2台泵都高速运行,冬季2台泵都低速运行,春秋季高低速配合运行。

f.机组停运后及时停运各辅机设备,减少厂用电的消耗。

①当汽轮机脱扣后,及时停运1台循泵,维持单循泵运行。

②待旁路关闭以后,及时停运汽轮机液压油泵和高旁油站,在启机前再投入运行。

③机组解列0.5 h后停循泵,由升压泵提供循环水,暂时维持轴封真空系统运行。

④机组解列1.5 h后退轴封真空,停运循环水系统和凝结水系统。

⑤如果机组停运时间较长,应及时停运闭冷水系统、罩壳通风系统和防喘空压机。

⑥待高压缸温度降至100 ℃后及时停运盘车、润滑油泵和顶轴油泵。

g.如果计划停机时间超过2天,机组停运后要将厂用电由高厂变切至高备变带,减少变压器的损耗。

h.合理控制照明时间,减少不必要的照明用电。同时加强管理,提高节约用电的意识,减少办公、空调等非生产用电。

通过运行方式的优化,厂用电率明显降低,在启动次数多、发电量又少的情况下,将2020年的生产厂用电率下降至2.14%,环比下降0.01%。

4 结语

近年来,光伏和风电等新能源快速发展,而且天然气价格不断上涨,在目前的市场经济环境中,燃气电厂运营压力很大,在保证设备运行安全的前提下,该电厂通过设备运行方式的优化,不断降低发电成本,提高电厂经济效益,实现高质量的可持续发展。