含铁铜尾矿选冶联合分选提铁研究①

陈 涛,肖军辉,3,4,邹 凯,高德强,钟楠岚

(1.西南科技大学环境与资源学院,四川绵阳 621010;2.西南科技大学四川省非金属矿粉体改性与高质化利用工程实验室,四川绵阳 621010;3.中国地质科学院矿产综合利用研究所,四川 成都 610041;4.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

尾矿是金属或非金属经过选别后暂时留存的固体废渣,截止2020年,我国尾矿累计堆存量超600亿吨。在黑色金属及有色金属选矿中,铜尾矿是仅次于铁尾矿的第二大有回收利用价值的尾矿资源[1⁃3]。有色金属尾矿排放量占其矿石总产量的90%以上,其中铜尾矿年产量约2亿吨,综合利用率低且呈逐年增长的趋势[4⁃6]。由于资源紧缺和选矿水平不断提高,铜尾矿的回收利用成为可能且回收价值日益凸显。我国西南地区某选厂通过浮选流程选出铜精矿和硫精矿,留下的尾矿仍然含有部分铁。本文对该选铜尾矿中铁矿物特性进行了研究,并采用强磁选预选富集⁃焙烧⁃弱磁选工艺回收该铜尾矿中铁。

1 原料性质及试验方法

1.1 原料性质

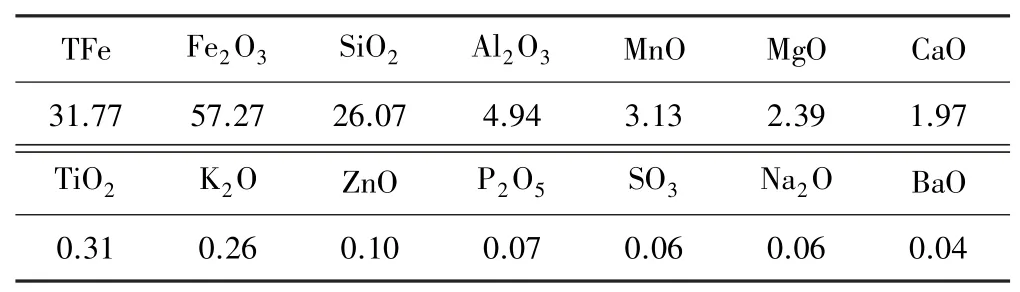

某含铁铜尾矿化学成分分析结果见表1,铁物相分析结果见表2,粒度分析结果见表3。尾矿中能进一步回收的有价元素为铁,含量为31.77%,硫、磷含量较低,铁主要赋存于菱铁矿中,少量以硅酸铁和赤褐铁矿形式存在。X射线、镜下鉴定及能谱分析结果表明,脉石矿物以石英为主,尚见绿泥石、镁橄榄石和水钙沸石,偶见绢云母、白云石分布,部分锰与铁紧密共生。

表1 含铁铜尾矿化学成分分析结果(质量分数) %

表2 含铁铜尾矿铁物相分析结果

表3 含铁铜尾矿粒度分析结果

1.2 试验方法

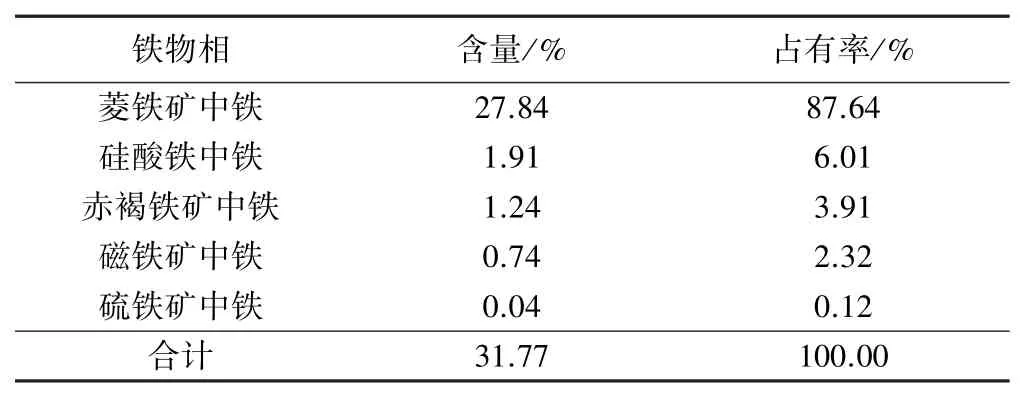

为避免直接焙烧处理时矿石量大、选矿能耗高、经济成本高的问题,先进行强磁选预选富集,再进行焙烧⁃弱磁选。强磁选时首先预先分出部分合格物料,不合格物料再磨至一定细度,两者混匀后进行一段磁选;焙烧⁃弱磁选时将30 g强磁选精矿烘干加入100 mL陶瓷坩埚中,盖好坩埚盖并将坩埚置于已达到预定温度的焙烧炉炉膛内,经预定时间焙烧后取出水冷,水冷后的焙烧矿经磨矿、磁选管磁选、过滤、干燥获得铁精矿和尾矿。试验原则流程见图1。

图1 试验原则流程

2 结果与讨论

2.1 强磁选工艺条件对铁预富集的影响

2.1.1 磨矿细度对铁预富集效果的影响

磁场强度0.6 T,研究了磨矿细度对强磁选预富集铁效果的影响,结果见表4。由表4可知,随着磨矿细度增加,铁品位逐渐升高但回收率下降,当磨矿细度达到-0.06 mm粒级占90%后,继续增大磨矿细度,品位上升幅度不大。综合考虑,选择磨矿细度-0.06 mm粒级占90%以上为宜,此时铁品位和回收率分别为36.54%及88.06%。

表4 磨矿细度对强磁选铁预富集效果的影响

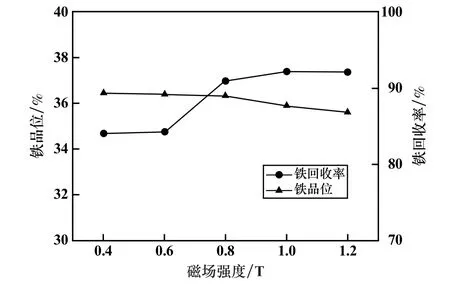

2.1.2 磁场强度对铁预富集效果的影响

磨矿细度-0.06 mm粒级占90%,进行了强磁选磁场强度条件试验,结果见图2。随着磁场强度提高,铁回收率逐渐增加,但磁场强度超过0.8 T时,铁回收率增加得很缓慢,铁品位下降幅度变大。综合考虑,确定强磁选磁场强度0.8 T为宜,此时铁品位和回收率分别为36.32%及90.95%。

图2 磁场强度对强磁选铁预富集效果的影响

2.2 强磁选铁精矿焙烧⁃弱磁选工艺条件试验

对磨矿细度-0.06 mm粒级占90%、磁场强度0.8 T条件下强磁选预富集得到的铁精矿进行焙烧⁃弱磁选条件试验。该铁精矿TFe品位为36.32%。

2.2.1 焙烧温度对铁品位及回收率的影响

焙烧时间20 min、弱磁选磨矿细度-0.06 mm粒级占90%、弱磁选磁场强度0.16 T时,考察了焙烧温度对铁精矿品位及回收率的影响,结果如图3所示。随着焙烧温度升高,铁精矿品位和回收率均逐渐增加,可以认为磁铁矿相在增加;焙烧温度高于750℃后,铁精矿品位开始降低,但降幅不大,回收率仍在增加。综合考虑,选择焙烧温度800℃。

图3 焙烧温度对弱磁选铁精矿铁品位及回收率的影响

2.2.2 焙烧时间对铁品位及回收率的影响

焙烧温度800℃,其他条件不变,考察了磁化焙烧时间对铁精矿品位及回收率的影响,结果见图4。铁精矿品位随着焙烧时间增加先逐渐增加后下降,在焙烧时间30 min时铁品位达到最大值54.21%;回收率总体上随着焙烧时间增加先升高再降低,在焙烧时间20 min时达到最大值91.54%。选择焙烧时间20 min。

图4 焙烧时间对弱磁选铁精矿铁品位及回收率的影响

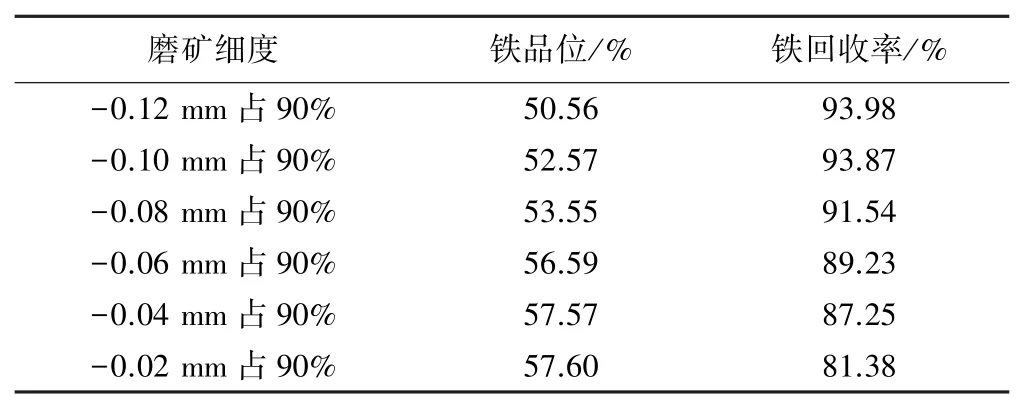

2.2.3 弱磁选磨矿细度对铁品位及回收率的影响

对焙烧温度800℃、焙烧时间20 min条件下所得焙烧矿进行弱磁选,磁场强度0.12 T,磨矿细度对弱磁选效果的影响见表5。磨矿细度增加,铁品位变化不明显,而铁回收率逐步下降,选择弱磁选磨矿细度-0.06 mm粒级占90%。

表5 磨矿细度对弱磁选铁精矿铁品位及回收率的影响

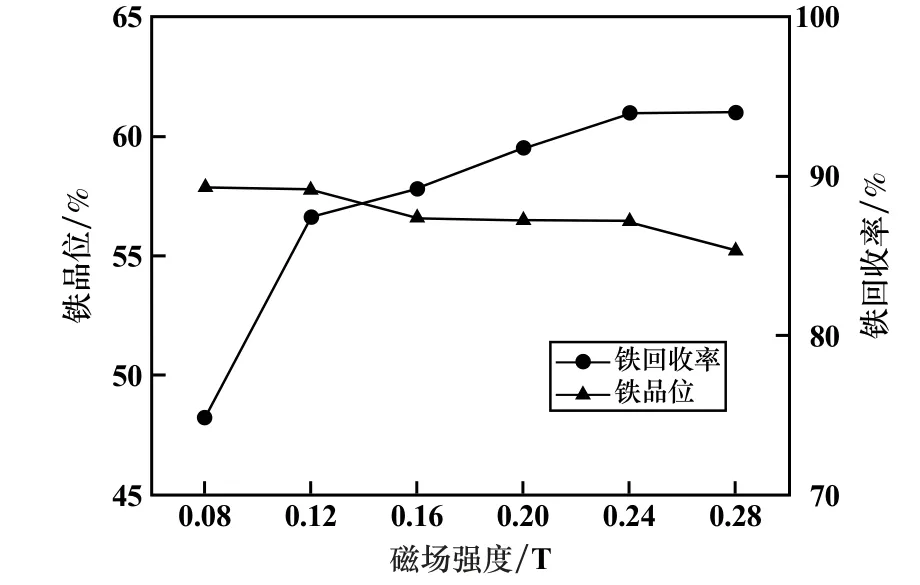

2.2.4 弱磁选磁场强度对铁品位及回收率的影响

弱磁选磨矿细度-0.06 mm粒级占90%,其他条件不变,进行了弱磁选磁场强度条件试验,结果见图5。由图5可见,磁场强度超过0.12 T后,铁回收率逐步上升,但铁品位下降幅度较大。综合考虑,选择弱磁选磁场强度0.12 T。

图5 磁场强度对弱磁选铁精矿铁品位及回收率的影响

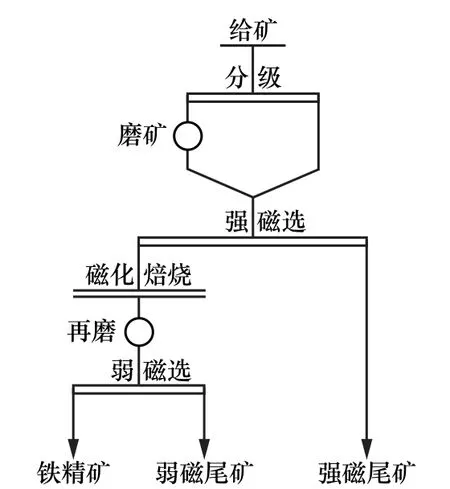

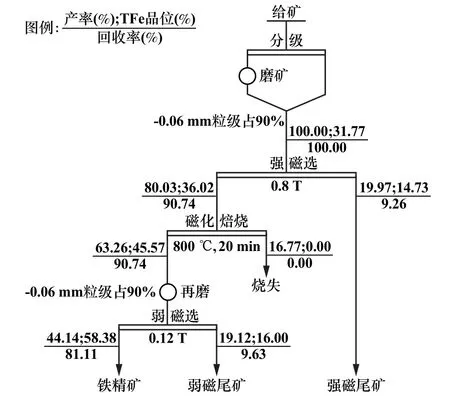

2.3 全流程试验

在条件试验基础上进行了强磁选⁃焙烧⁃弱磁选全流程试验,结果见图6。该含铁铜尾矿经强磁选预富集⁃焙烧⁃弱磁选工艺,在磨矿细度-0.06 mm粒级占90%、磁场强度0.8 T条件下强磁选,焙烧温度800℃、焙烧时间20 min条件下磁化焙烧,磨矿细度-0.06 mm粒级占90%、磁场强度0.12 T条件下弱磁选,获得的铁精矿TFe品位、产率及铁回收率分别为58.38%、44.14%及81.11%。

图6 强磁选⁃焙烧⁃弱磁选全流程数质量流程

3 焙烧过程铁的物相转变机制

3.1 菱铁矿的分解热力学分析

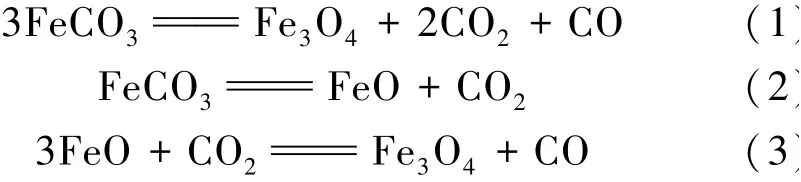

FeCO3热解过程中,FeCO3可以一步反应,直接分解为Fe3O4(式(1)),还可以逐步反应,先分解为FeO、再被CO2氧化为Fe3O4(式(2)~(3))[7⁃10]:

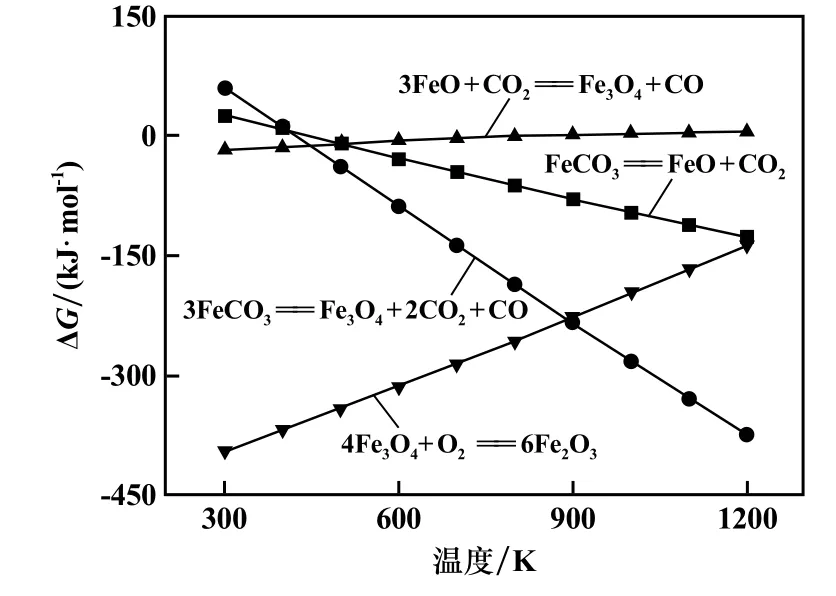

分解反应在空气中进行,则分解产物可能会被氧化为Fe2O3。根据菱铁矿分解反应过程中的吉布斯自由能与温度的变化规律,300~1 200 K范围内ΔGθ与T的关系曲线如图7所示。

图7 菱铁矿分解反应式的ΔGθ⁃T关系曲线

根据标准吉布斯自由能变化与温度的计算数据,FeCO3的分解无论是一步反应还是逐步反应,其起始温度均处于400~450 K范围内。温度低于843 K时FeO相不稳定,故在高于FeO稳定存在的温度下,分解生成Fe3O4和FeO都可能发生。

分解反应发生在空气气氛中时,ΔGθ负值较大说明生成Fe2O3的反应越容易发生。实际焙烧过程中,应该加盖密封以使反应处于相对密闭的体系内。

3.2 磁化焙烧过程铁的物相变化规律

升温速率10℃/min、氮气流量20 mL/min条件下,强磁选铁精矿热分解的TG⁃DTG曲线如图8所示,强磁选铁精矿在被加热到434℃前失重较少,质量减少与部分矿物失去吸附水和结晶水有关。434~542℃是菱铁矿的受热分解过程,菱铁矿在434℃时开始分解,在511℃左右热分解速率达到最大,在542℃时结束。

图8 强磁选铁精矿在氮气气氛下的TG⁃DTG曲线

焙烧时间20 min,不同焙烧温度下所得焙烧矿的XRD谱图如图9所示。由图9可以看出,焙烧时间20 min,焙烧温度达到700℃时,FeCO3已基本完成向Fe3O4的转变。

图9 不同焙烧温度下所得焙烧矿XRD图谱

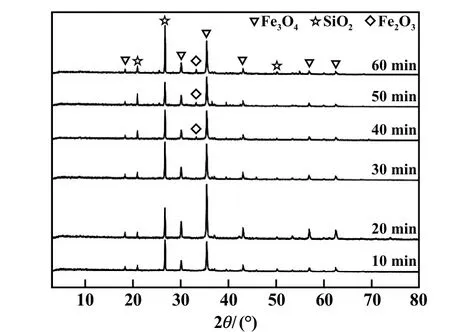

焙烧温度800℃,不同焙烧时间下所得焙烧矿的XRD谱图如图10所示。焙烧时间10 min时,FeCO3已经完成分解,继续延长焙烧时间到40 min,出现了Fe2O3的衍射峰,这是少量Fe3O4被氧化的缘故。

图10 不同焙烧时间下所得焙烧矿XRD图谱

4 结 论

1)我国西南某地区含铁铜尾矿中铁主要以菱铁矿形式存在于铁矿物中,铁含量低,仅31.77%,脉石矿物大部分为石英,细粒级(-0.075 mm)含量较多。

2)在强磁选磨矿细度-0.06 mm粒级占90%、磁场强度0.8 T,焙烧温度800℃、焙烧时间20 min,弱磁选磨矿细度-0.06 mm粒级占90%、磁场强度0.12 T条件下,经强磁选预富集⁃磁化焙烧⁃弱磁选工艺获得的铁精矿TFe品位及铁回收率分别为58.38%和81.11%。

3)TG分析结果表明,434~542℃范围内,强磁选铁精矿失重明显;红外光谱分析结果表明,菱铁矿在700℃下焙烧20 min基本转变为Fe3O4,升高温度有利于磁铁矿晶体的发育;800℃下焙烧40 min时,有少量赤铁矿出现。